Что такое литье под действием силы тяжести | Процесс, материалы, плюсы и ограничения

Литьё под действием силы тяжести, также известное как литьё в постоянные формы или литьё в кокиль, — это производственный процесс, используемый для получения высококачественных металлических деталей с высокой точностью размеров. Этот способ литья основан на использовании силы тяжести для заполнения формы расплавленным металлом. Процесс включает заливку расплавленного металла в многоразовую металлическую форму или кокиль, обычно изготовленный из стали или чугуна.

Литьё можно разделить на литьё в песчаные формы и литьё в металлические формы в зависимости от материала формы. Завод прецизионного литья хорошо владеет обоими этими процессами и самостоятельно разрабатывает и изготавливает оба типа форм.

Также литьё можно разделить на литьё под действием силы тяжести и литьё под давлением, в зависимости от способа заливки расплавленного металла. Литьё под действием силы тяжести — это процесс, при котором расплавленный металл заливается в форму под действием силы тяжести, этот процесс также называют литьём. В широком смысле литьё под действием силы тяжести включает литьё в песчаные формы, металлические формы, литьё по выплавляемым моделям, литьё по выплавляемым пенополистироловым моделям, литьё по глиняным формам и др.; в узком смысле — только литьё в металлические формы. Литьё под давлением — процесс, при котором расплавленный металл заливается в форму под воздействием внешних сил (кроме силы тяжести). В широком смысле литьё под давлением включает литьё на машинах под давлением, вакуумное литьё, литьё под низким давлением, центробежное литьё и др.; в узком смысле — литьё в металлические формы на машинах под давлением. Завод прецизионного литья долгое время занимается литьём под действием силы тяжести в песчаные и металлические формы. Эти процессы наиболее часто используются для литья цветных металлов и являются относительно недорогими.

Что такое процесс литья под действием силы тяжести

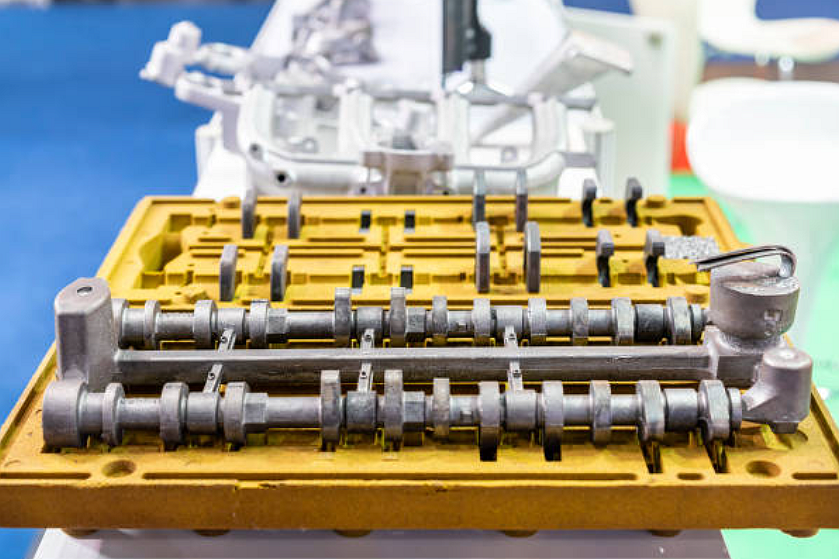

Процесс литья под действием силы тяжести, также известный как литьё в кокиль или литьё в постоянные формы, используется для производства металлических деталей со сложной формой и высокой детализацией. Обычно применяется для литья алюминия и других цветных металлов.

Процесс предполагает использование многоразовой металлической формы, обычно изготовленной из стали или чугуна, предварительно нагретой до определённой температуры. Форма состоит из двух половин, которые соединяются вместе, образуя полость нужной формы будущей детали. В форме предусмотрены литниковая и питательная системы для обеспечения правильного движения металла и отвода газов при затвердевании.

Перед началом литья форму покрывают смазкой для предотвращения прилипания и облегчения извлечения детали. Расплавленный металл, обычно алюминий, заливается в полость формы под действием силы тяжести — отсюда и название "литьё под действием силы тяжести". Сила тяжести обеспечивает равномерное и контролируемое заполнение формы расплавом.

По мере заполнения формы расплавленный металл постепенно затвердевает, принимая форму полости. Остывание можно ускорить за счёт каналов охлаждения или водяного охлаждения формы. После полного затвердевания и охлаждения формы её открывают и извлекают деталь, называемую отливкой.

Литьё под действием силы тяжести имеет ряд преимуществ. Оно позволяет получать детали сложной формы и с тонкими стенками, обладающие высокой точностью размеров. Этот процесс сравнительно быстрый и эффективный по сравнению с другими способами литья. Кроме того, многоразовые металлические формы служат дольше, что делает этот метод выгодным для средних и крупных партий производства.

Однако у литья под действием силы тяжести есть и ограничения. Он может быть не подходит для деталей с очень сложной геометрией или очень мелкими элементами. Процесс требует больше времени и труда по сравнению с такими методами, как литьё под давлением. Тем не менее, литьё под действием силы тяжести остаётся популярным выбором для различных отраслей, включая автомобилестроение, авиацию и производство потребительских товаров.

Пошаговый процесс литья под действием силы тяжести

Изготовление модели:

Процесс начинается с создания модели — точной копии желаемой детали. Модель обычно изготавливается из дерева, пластика или металла и используется для получения формы.

Модель служит копией будущей детали, определяя форму и размеры, необходимые для формы. Точность изготовления модели крайне важна для получения правильной геометрии отливки. Важны аккуратность и внимание к деталям.

Подготовка формы

Подготавливают две половины формы, обычно из стали или песка. Формы очищают и покрывают смазкой для предотвращения прилипания и облегчения извлечения отливки.

Процесс подготовки формы включает её очистку и нанесение смазки на рабочие поверхности. Это предотвращает прилипание металла и облегчает извлечение отливки. Тщательная очистка и правильное нанесение смазки обеспечивают лёгкое извлечение и минимизируют дефекты отливки.

Сборка формы

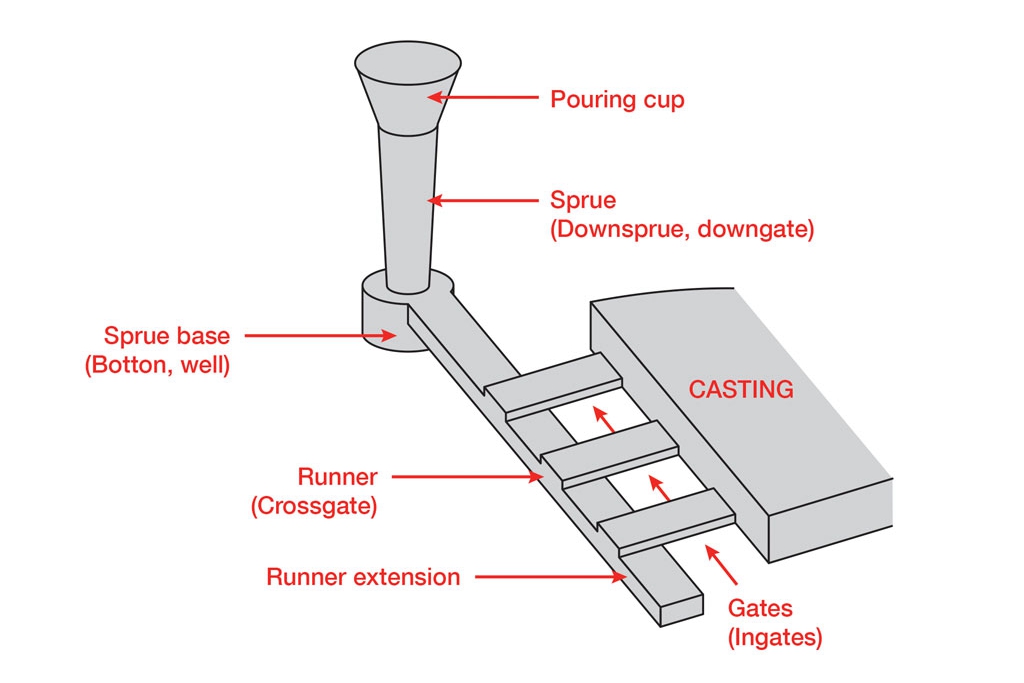

Две половины формы надёжно соединяют для образования замкнутой полости. Форма снабжена литниковой и питательной системами для правильного движения металла и отвода газов при затвердевании.

Половины формы соединяют для образования полости. Литниковая и питательная системы обеспечивают управляемое движение металла и удаление газов. Точная стыковка и плотное соединение половин важны для предотвращения утечек, правильного заполнения и равномерного затвердевания.

Предварительный нагрев формы

Собранную форму предварительно нагревают до определённой температуры. Это помогает достичь лучшего заполнения и затвердевания металла во время литья.

Предварительный нагрев уменьшает перепады температуры, что способствует лучшему заполнению и затвердеванию. Соблюдение нужной температуры и равномерный нагрев улучшают качество и точно��������������������������������������������������������������������������ть отливки.

Подготовка расплавленного металла

Металл, обычно алюминий или другие цветные сплавы, расплавляют в печи или тигле. Металл нагревают до нужной температуры, зависящей от типа сплава.

Металл доводят до температуры, необходимой для литья, чтобы он был в жидком состоянии. Важно точно контролировать температуру и состав сплава для получения нужной текучести и предотвращения дефектов (усадки, пористости).

Заливка

Достигнув нужной температуры, расплавленный металл переливают в ковш. Затем металл заливают в полость формы под действием силы тяжести. Это обеспечивает равномерное и контролируемое заполнение.

Расплавленный металл заливают в форму, заполняя её для получения нужной формы. Контролируемая скорость заливки, правильная конструкция литников и достаточный объём обеспечивают полное заполнение без турбулентности, захвата воздуха и разбрызгивания.

Затвердевание

Расплавленный металл постепенно затвердевает в полости формы. Остывание может быть ускорено каналами или системой водяного охлаждения.

Расплав постепенно остывает и затвердевает, принимая форму полости. Достаточное время охлаждения, правильные охлаждающие каналы и контроль затвердевания обеспечивают однородную структуру, точность и минимизацию дефектов (трещин, усадки).

Охлаждение и затвердевание

Форма остаётся заполненной до полного затвердевания всей отливки. Время охлаждения зависит от размера и сложности деталей. Достаточное охлаждение, оптимальная скорость и надёжные методы обеспечивают целостность отливки и предотвращают преждевременное извлечение.

Открытие формы

Когда отливка затвердевает и остывает, форму открывают, разделяя половины и извлекая готовую деталь. Правильные методы и аккуратное обращение предотвращают повреждение детали и формы, обеспечивая успешное извлечение.

Извлечение отливки

О�ли�ку и�вл�ка�т из ф�рм�. М�же� �от�еб�ва�ьс� �ёг�ое в�тр�хи�ан�е ил� �ос�ук�ва�ие д�я по�но�о от�ел�ни�. Л�шн�й материал (литники и питатели) удаляют обрезкой или мехобработкой. Важно аккуратно выполнять эти операции для предотвращения повреждений и сохранения точности.

Финишная обработка

Отливки могут подвергаться дополнительной обработке — шлифовке, дробеструйной обработке, механической обработке или поверхностной обработке — для достижения желаемых характеристик, размеров и качества поверхности.

Тщательное выполнение финишных операций, соблюдение требований и контроль качества обеспечивают необходимое качество поверхности, точность и соответствие стандартам.

Материалы для литья под действием силы тяжести

Литьё под действием силы тяжести обычно используется для получения различных цветных металлов, особенно алюминиевых сплавов. Алюминий обладает низкой температурой плавления, отличной текучестью и хорошими механическими свойствами. Однако можно использовать и другие цветные металлы. Вот некоторые распространённые материалы для этого процесса:

Алюминиевые сплавы

Алюминий и его сплавы широко применяются в литье под действием силы тяжести благодаря малому весу, высокой прочности на единицу массы, хорошей коррозионной стойкости и отличной теплопроводности. Конкретный состав сплава подбирается исходя из требований применения.

Некоторые распространённые алюминиевые сплавы для литья под действием силы тяжести:

- A356: популярный алюминиево-кремниево-магниевый сплав с хорошей прочностью, пластичностью и литьевыми свойствами. Паспорт материала A356

- A380: алюминиево-кремниевый сплав с хорошей текучестью, высокой прочностью, отличной стойкостью к коррозии и износу. Паспорт материала A380

- ADC12: алюминиевый сплав с кремнием и другими элементами, обладающи� �о�ошей л�т�йной спо�об�о�тью, �ы�окой �ехан�ч�ской прочн�с�ью и �тлич�о� �е�мо�т�й�ость�. �аспо�т м�те�и�ла ADC12

Медные сплавы

Медные сплавы, такие как латунь и бронза, также можно отливать по данной технологии. Они характеризуются хорошей электропроводностью, теплопроводностью и отличной износостойкостью. Их используют там, где требуется высокая прочность, долговечность и хорошая теплопередача.

Распространённые медные сплавы для литья под действием силы тяжести:

- C83600 (красная латунь): бессвинцовый медно-цинково-оловянный сплав с отличной коррозионной стойкостью, высокой прочностью и хорошей обрабатываемостью. Паспорт материала C83600

- C95400 (алюминиевая бронза): медно-алюминиевый сплав с высокой прочностью, отличной коррозионной стойкостью и хорошей износостойкостью. Паспорт материала C95400

Цинковые сплавы

Цинковые сплавы обладают отличными литейными свойствами: высокой текучестью, низкой температурой плавления и хорошей размерной точностью. Обладают хорошей коррозионной стойкостью, высокой прочностью и часто используются для сложных деталей или изделий с тонкими стенками, например, декоративных элементов или небольших механических деталей.

Распространённые цинковые сплавы для литья под действием силы тяжести:

- Zamak 3 (ASTM AG40A): широко используемый цинковый сплав с отличной литейной способностью, высокой размерной точностью и хорошими механическими свойствами. Паспорт материала Zamak 3

- Zamak 5 (ASTM AC41A): цинковый сплав с улучшенной прочностью и твёрдостью по сравнению с Zamak 3, подходит для более требовательных приложений. Паспорт материала Zamak 5

Магниевые сплавы

Магниевые сплавы отличаются малой плотностью, отличной удельной прочностью, хорошей демпфирующей способностью и высокой теплопроводностью. Литьё магниевых сплавов по данной технологии применяется реже, чем алюминиевых, но подходит для получения лёгких и прочных компонентов, например, для авиации и автопрома.

Распространённые магниевые сплавы для литья под действием силы тяжести:

- AZ91D: магниево-алюминиево-цинковый с�л�в с ни�ким весом, �о�оши� соотн�шение� �р�ч�ост� и массы, отл�чн�й �итейной спос�бност�ю. П�с�о�т �атериа�а AZ91D

- AM60B: ма�н�ево-а�ю�и�и�в�й �плав с высокой прочностью, хорошей коррозионной стойкостью и отличной размерной стабильностью. Паспорт материала AM60B

Классификация форм для литья под действием силы тяжести

Формы для литья под действием силы тяжести можно классифицировать по конструкции, сложности и области применения. Вот некоторые распространённые виды:

1. Цельные формы: изготавливаются из одного блока материала (металл или смола) и имеют простую конструкцию. Применяются для простых деталей с минимальной сложностью.

2. Разъёмные формы: состоят из двух или более частей, соединяемых для образования полости. Легко разбираются для извлечения отливки, позволяют создавать более сложные детали.

3. Постоянные формы: изготавливаются из прочных материалов (металл), используются многократно и выдерживают многократные циклы литья. Обеспечивают высокую точность размеров и качество поверхности.

4. Одноразовые формы: используются однократно или для ограниченного числа отливок. Обычно изготавливаются из песка, гипса или воска. Применяются для сложных или индивидуальных деталей, выгодны при небольших объёмах производства.

5. Открытые формы: имеют плоскую или неглубокую полость, расплавленный металл заливают непосредственно, без системы литников. Используются для плоских или пластинчатых деталей.

6. Закрытые формы: имеют трёхмерную полость, полностью окружающую форму детали. Металл заливают через литниковую систему, что обеспечивает лучший контроль над потоком и затвердеванием.

7. Оболочковые формы: получают нанесением на модель керамического или смолистого покрытия с последующим отверждением. Обеспечивают высокую точность размеров и качество поверхности, применимы для черных и цветных металлов.

Это общие категории, тип формы выбирают в зависимости от сложности детали, материала, желаемого качества, объёма производства и стоимости.

Особенности проектирования форм для литья под действием силы тяжести

�равиль�ый �из�йн �ормы �р�тиче�к� важен �ля �сп�х� п�оцес�а. Х�рошо �п�ое�тирован�а� фор�а обес�е�ив�ет п�авил�но� �а�о�н�ние мета�лом, �и�ими�ирует деф�кты и об�спечивает высокое качество. Основные моменты:

1. Проект детали: форма должна соответствовать геометрии, размеру и особенностям детали, обеспечивать правильное заполнение и затвердевание без дефектов (усадка, пористость), а также легкость извлечения.

2. Литниковая система: управляет потоком металла в полость. Размер, форма и расположение должны быть оптимизированы для минимизации турбулентности, попадания воздуха и эрозии формы.

3. Питающая система (питатели): обеспечивают дополнительную подачу металла при затвердевании для компенсации усадки и предотвращения дефектов. Питатели должны быть расположены стратегически для минимизации пористости и трещин.

4. Система охлаждения: помогает контролировать затвердевание и достигать требуемых свойств. В форму можно добавить охлаждающие каналы или применить водяное охлаждение для оптимизации охлаждения и минимизации термических градиентов.

5. Вентиляция: необходима для выхода газов при заполнении и затвердевании. Недостаточная вентиляция может вызвать пористость или воздушные карманы. Необходимо правильно размещать и рассчитывать вентиляционные отверстия.

6. Материал и покрытия формы: материал формы подбирают в зависимости от металла и его тепловых свойств, обычно сталь или чугун. Покрытия и разделительные составы облегчают извлечение, предотвращают прилипание и снижают износ.

7. Углы уклона (разделения): включаются для облегчения извлечения детали из формы. Правильные углы минимизируют повреждения и обеспечивают лёгкое снятие без дефектов.

8. Обслуживание формы: проект должен предусматривать удобный доступ для очистки, ремонта и замены частей. Хорошо обслуживаемая форма обеспечивает стабильное качество и долгий срок службы.

Требования могут меняться в зависимости от материала, сложности и объёма производства. Консультации с опытными конструкторами и применение стандартов и лучших практик помогают оптимизировать проект для успешного процесса.

Дефекты литья под действием силы тяж�с�и

К�к и люб�й д�уго� �р�цесс ли�ья, этот с�особ мо�ет �ыть п�двержен раз�и�ным дефе�там, влияющ�м на �а�ес�в� и цел�стно�ть де�алей. Не�отор�е �аспрост�а�ё�ные дефек�ы:

1. �орис�ост�: наличие пустот или воздушных карманов в отливке. Причины: недостаточная вентиляция, неправильная литниковая система, высокая температура заливки или сильная турбулентность. Пористость снижает прочность и механические свойства.

2. Усадка: дефекты, вызванные сокращением объёма металла при затвердевании, приводят к пустотам, трещинам или деформациям. Причины: неправильный расчет питателей или недостаточная подача металла.

3. Холодные швы: возникают, когда потоки расплава не сливаются должным образом, оставляя видимые линии или швы. Причины: низкая температура, неправильная литниковая система, плохое заполнение формы.

4. Незаполнения (неполное заполнение): металл не полностью заполняет форму, что приводит к дефектным деталям. Причины: низкая текучесть металла, неправильная литниковая система, низкая температура заливки.

5. Включения: посторонние вещества (оксиды, шлак, песок), попавшие в отливку. Причины: плохая фильтрация, неправильная литниковая система, загрязнение расплава.

6. Поверхностные дефекты: прилипание песка, шероховатая или неровная поверхность. Причины: недостаточная подготовка формы, неправильное нанесение смазки или покрытия.

7. Неточности размеров: могут быть завышенные/заниженные размеры, деформация, коробление. Причины: неправильный проект формы, недостаточное охлаждение, контроль затвердевания.

8. Износ/разрушение формы: повторное использование приводит к износу, снижая качество отливок. Могут появиться поверхностные дефекты, неточности размеров, сокращается срок службы формы.

9. Неравномерное заполнение: неравномерное заполнение полости вызывает дефекты — линии потока, неполные участки. Причины: неправильная литниковая система, неравномерный поток, плохая вентиляция.

10. Проблемы с поверхностью: шероховатость, раковины, дефекты поверхности. Причины: неправильная подготовка формы, плохие покрытия, загрязнение расплава.

Решения и меры профилактики дефектов литья п�д �ейст�ием с�лы т�жес�и

Для пр�дотвращени� и устра�ения деф�ктов мож�о приня�ь сл�дующ�е мер�:

1. Пористост�:

- �лучш�ть вен�ил�цию для отвода �азов �ри з�п�лн�н�и �ормы.

- Оптимиз�роват� проек� литниковой и заливочной системы для минимизации турбулентности.

- Использовать дегазацию для удаления растворённых газов из расплава.

- Контролировать температуру заливки для предотвращения захвата воздуха.

2. Усадка:

- Оптимизировать проект и расположение питателей для обеспечения правильной подачи металла и компенсации усадки.

- Контролировать скорость охлаждения и время затвердевания для минимизации объёмных изменений.

- Модифицировать проект детали для устранения толстых участков или острых углов.

3. Холодные швы:

- Правильно проектировать литниковую систему для лучшего слияния потоков.

- Оптимизировать температуру и поток металла для полного слияния.

- Использовать подходящие покрытия для улучшения течения металла.

4. Незаполнения:

- Оптимизировать литниковую систему для лучшего заполнения.

- Контролировать температуру и состав сплава для необходимой текучести.

- Модифицировать форму или использовать покрытия для снижения сопротивления потоку.

5. Включения:

- Использовать эффективную фильтрацию для удаления примесей из расплава.

- Применять правильные тигли и ковши для минимизации загрязнений.

- Соблюдать правила обращения и хранения металла для предотвращения загрязнений.

6. Поверхностные дефекты:

- Грамотно готовить форму: очистка, нанесение смазки и покрытий.

- Использовать подходящие покрытия для получения гладкой поверхности.

- Исправлять дефекты поверхности формы (трещины, шероховатости).

7. Неточности размеров:

- Оптимизировать проект формы с учётом усадки для точности размеров.

- Контролировать охлаждение и затвердевание для минимизации деформаций.

- Контролировать температуру формы для предотвращения отклонений.

8. Износ формы:

- Регулярно обслуживать и ремонтировать форму.

- Использовать подходящие материалы и покрытия для увеличения износостойкости.

- Своевременно выводить из эксплуатации изношенные формы.

9. Неравномерное заполнение:

- Оптимизировать литник�ву� с�стем� дл� рав�омерного поток�.

- �об�ю�ать ко�тролируе�ые методы за�и�ки для р�вномерного �а�ол�е�ия.

- О�еспечить достаточную вент�ляцию.

10. Пов�рхностные проб�емы:

- Гото�и�ь форму �равильно: очистка, нанесение покрытий.

- Использовать соответствующие покрытия для нужного качества поверхности.

- Контролировать параметры процесса (температура, поток металла).

Преимущества литья под действием силы тяжести

Этот способ обладает следующими преимуществами благодаря особенностям процесса:

1. Контролируемое затвердевание: обеспечивает равномерное и плавное затвердевание расплава. Сила тяжести способствует однородному заполнению, минимальной турбулентности и качественному затвердеванию. Это приводит к мелкозернистой структуре, меньшей пористости и лучшим механическим свойствам.

2. Низкое давление и турбулентность: процесс протекает при более низких давлениях, чем литьё под давлением. Минимальная турбулентность и давление уменьшают дефекты, улучшают качество, поверхность и точность.

3. Конструкция формы и качество поверхности: используются постоянные формы из прочных материалов, которые можно полировать для гладкой поверхности, что обеспечивает отличный внешний вид изделий.

4. Сложность и гибкость проектирования: позволяет получать сложные детали с тонкими стенками, поднутрениями и сложными элементами, подходит для разнообразных изделий.

5. Недорогое оснащение: требует сравнительно простого и недорогого оснащения по сравнению с литьём под давлением. Многоразовые формы сокращают частоту замен и снижают стоимость.

6. Разнообразие материалов: подходит для разных сплавов — как цветных, так и чёрных, что позволяет получать детали с требуемыми свойствами.

7. Стабильность и управляемость процесса: позволяет точно контролировать температуру, скорость заполнения и охлаждения для оптимального качества. Медленное затвердевание и малая деформация способствуют стабильности размеров.

В целом, сочетание контролируемого затвердевания, низкого давления, качественной конструкции форм, универсальности по материалам и хорошей управляемости обеспечивает высокое качество отливок � отлич�ой пов�р�нос�ью, т�чностью, �иб�ос�ью про�ктиро�ания и �кономичност�ю.