Особенности штамповки и глубокой вытяжки крупных автокомпонентов

Автомобильная промышленность — один из краеугольных камней мирового производства — в значительной степени опирается на металлические детали. Эти элементы, от компонентов двигателя до силовых каркасов, определяют функциональность, безопасность и эксплуатационные характеристики автомобиля. Изготовление крупногабаритных автокомпонентов использует специализированные процессы, прежде всего штамповку и технологии глубокой вытяжки, которые формуют листовой металл в точные и сложные формы.

Штамповка и глубокая вытяжка являются ключевыми методами производства крупных, прочных автодеталей с высокой точностью. Штамповка предполагает продавливание плоского листа металла в заданную форму с помощью штампа и пресс-машины. Метод идеален для быстрой и эффективной серии однотипных изделий с едиными спецификациями. Глубокая вытяжка развивает этот принцип, позволяя получать детали, глубина которых превышает диаметр, — то есть сложные полые формы, недоступные при одной лишь штамповке. Оба процесса лежат в основе выпуска прочных компонентов — кузовных панелей, топливных баков и деталей двигателя — которые должны соответствовать строгим стандартам качества.

Понимание процессов штамповки и глубокой вытяжки

Штамповка и глубокая вытяжка — критически важные методы формообразования металла в автоиндустрии. Хотя обе технологии предназначены для превращения плоских листов в трёхмерные изделия, они используют разные подходы и служат различным задачам в производстве автокомпонентов. Понимание сути этих процессов, их применений и преимуществ помогает по достоинству оценить технологическое мастерство автомобильного производства.

Определения и сравнение

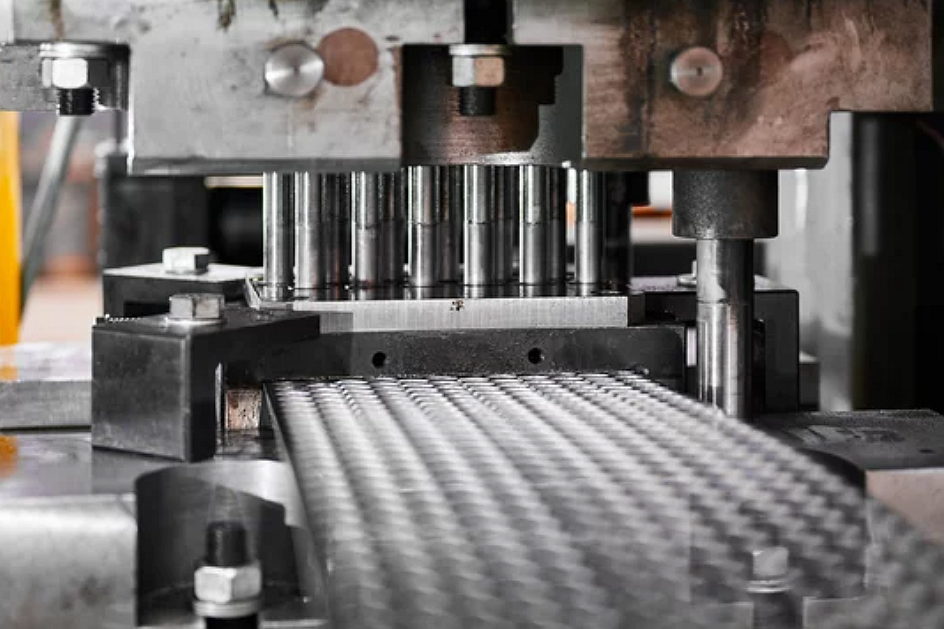

Штамповка — это холодная обработка давлением, при которой плоский лист (часто сталь или алюминий) помещают ������������� пресс, где инструменты и матрицы придают ему новую форму. Процесс включает целый спектр операций — пробивку, рельефование, гибку, чеканку — что делает его весьма универсальным для получения детализированных и сложных деталей. Штамповка особенно эффективна при крупносерийном производстве, где первостепенны стабильность и скорость.

Глубокая вытяжка, напротив, — специализированная разновидность штамповки, при которой лист механически «втягивается» в полость матрицы, образуя деталь, чья глубина может превышать диаметр. Метод оптимален для компонентов значительной глубины — автомобильных панелей, топливных баков и отдельных элементов двигателя. Глубокая вытяжка требует точного контроля свойств материала и параметров процесса, чтобы избежать дефектов, таких как гофры, разрывы или «ушки» (earing).

Ключевые различия в применении

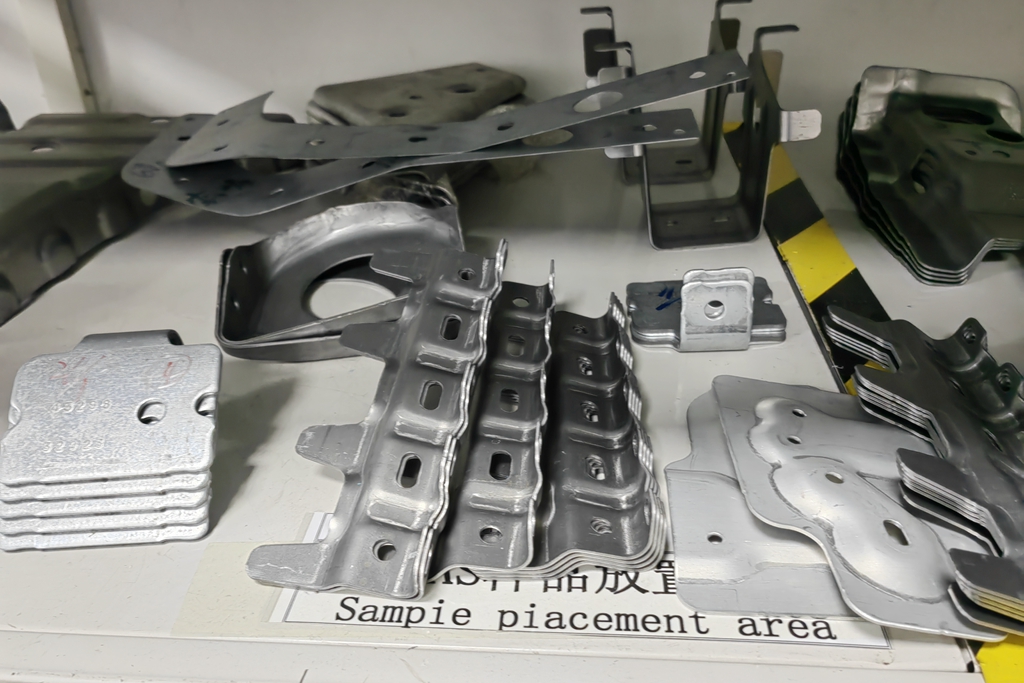

Хотя оба процесса используются для изготовления автодеталей, сферы применения различаются по требованиям к изделию. Штамповка — выбор по умолчанию для плоских или умеренно сложных деталей, которым необходимы высокая прочность и долговечность: кронштейнов, элементов шасси, силовых усилителей. Способность быстро выпускать большое число одинаковых деталей делает штамповку незаменимой для удовлетворения темпов автоиндустрии.

Глубокую вытяжку выбирают для изделий с полой, бесшовной конструкцией и большим отношением глубины к диаметру. Топливные баки, кожухи отдельных механизмов и сложные панели выигрывают от возможности глубокой вытяжки формировать лёгкие и прочные детали без компромисса по интегральной жёсткости.

Преимущества каждого процесса

Точность и допуски: И штамповка, и глубокая вытяжка обеспечивают высокую точность — вплоть до ±0.01 mm для штамповки и немного выше для глубокой вытяжки (в зависимости от материала и сложности). Это критично в автопроме, где малейшие отклонения ведут к проблемам сборки или потере характеристик.

Расход материала и экономичность: Оба процесса славятся рациональным использованием материала — за счёт продуманной конструкции и контроля параметров минимизируются отходы. Это снижает материальны� �ат�ат� � �ов�ш�ет устойчивость производства. Возможность быстро выпускать большие партии с минимальными потерями делает процессы крайне рентабельными для типичных крупносерийных программ автоотрасли.

Гибкость и диапазон применений: Универсальность штамповки и глубокой вытяжки позволяет изготавливать как простые плоские элементы, так и сложные трёхмерные формы. Это даёт производителям возможность применять методы на самых разных узлах, улучшая общий дизайн и функциональность автомобиля.

Процесс штамповки крупногабаритных автодеталей

Штамповка — основа выпуска крупных автокомпонентов, обеспечивая надёжный способ высокопроизводительного изготовления. В этом разделе — ключевые аспекты: проектирование, выбор материалов, оснастка и кейс, демонстрирующий эффективность и точность штамповки.

Проектирование и выбор материала

Первый этап — тщательная проработка конструкции и подбор материала, чтобы готовая деталь соответствовала требованиям по прочности, долговечности и функционалу. Инженеры используют CAD-системы для 3D-моделирования и симуляции процесса штамповки, что позволяет выявлять потенциальные риски ещё до запуска производства.

Выбор материала принципиален: часто применяют сталь, алюминий и специальные сплавы с заданными характеристиками — предел прочности, пластичность, коррозионная стойкость. Материал должен соответствовать функциональным требованиям детали и технологичности её изготовления с учётом поведения металла под нагрузками штамповки.

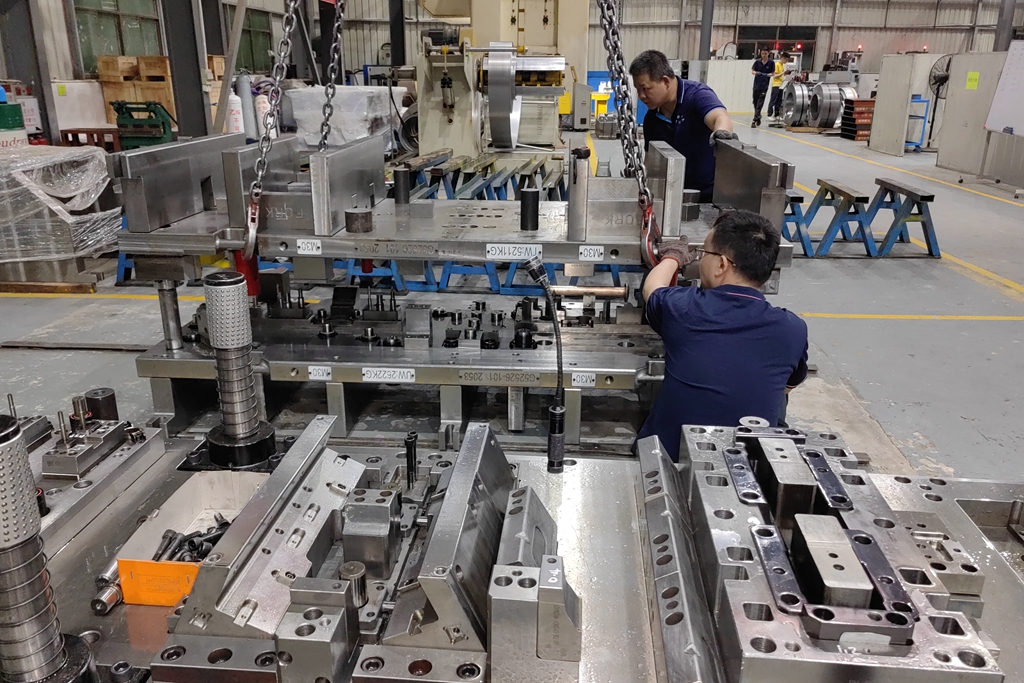

Оснастка

Оснастка при штамповке — это штампы и пуансоны, которые режут, формуют и гнут лист в требуемое изделие. Сложность оснастки варьируется от простых контуров до многостадийных систем для геометрически сложных деталей. Точность конструкции инструмента напрямую влияет на качество, скорость и ресурс.

Разработка оснастки — значительные капитальные вложения, но они оправданы эффективностью и повторяемостью массового выпуска. Для стабильного качества на протяжении тысяч и даже миллионов циклов необходимы регламентные обслуживание и корректировки.

Кейс: высокоэффективное производство элемента шасси

Показательный пример эффективности и точности — выпуск шасси-компонента, критичного по прочности и допускам. Линия была спроектирована на производительность 150 деталей в час при допуске на изделие ±0.01 mm.

Такой уровень достигнут благодаря продвинутому дизайну инструмента, оптимальному выбору материала и точной настройке параметров штамповки. Оснастка спроектирована для минимального износа: применены самоcмазывающиеся элементы и демпфирующие узлы для увеличения ресурса и снижения простоев.

Материал — высокопрочная сталь с отличной формуемостью и стойкостью к нагрузкам эксплуатации. Процесс контролировался датчиками и системой анализа в реальном времени, чтобы каждая деталь оставалась в заданных допусках. Результат — высокоэффективная линия с минимальными отходами.

Искусство глубокой вытяжки для сложных автодеталей

Глубокая вытяжка — специализированный и тонко настраиваемый процесс, идеально подходящий для формирования сложных полых форм с глубиной, превышающей диаметр. Ниже — нюансы: растяжимость материала, проектирование инструмента, смазочные технологии и кейс, демонстрирующий продуктивность и контроль качества.

Растяжимость материала и проектирование инструмента

Успех глубокой вытяжки определяется способностью материала растягиваться без разрушения и точностью инструмента. Для процесса выбирают материалы с высокой пластичностью и сбалансированным соотношением прочности к относительному удлинению, чтобы формовать глубокие сложные формы без разрывов и гофр. Наиболее распространены различные марки стали, алюминия и нержавеющей стали — выбор зависит от назначения детали и требуемых свойств.

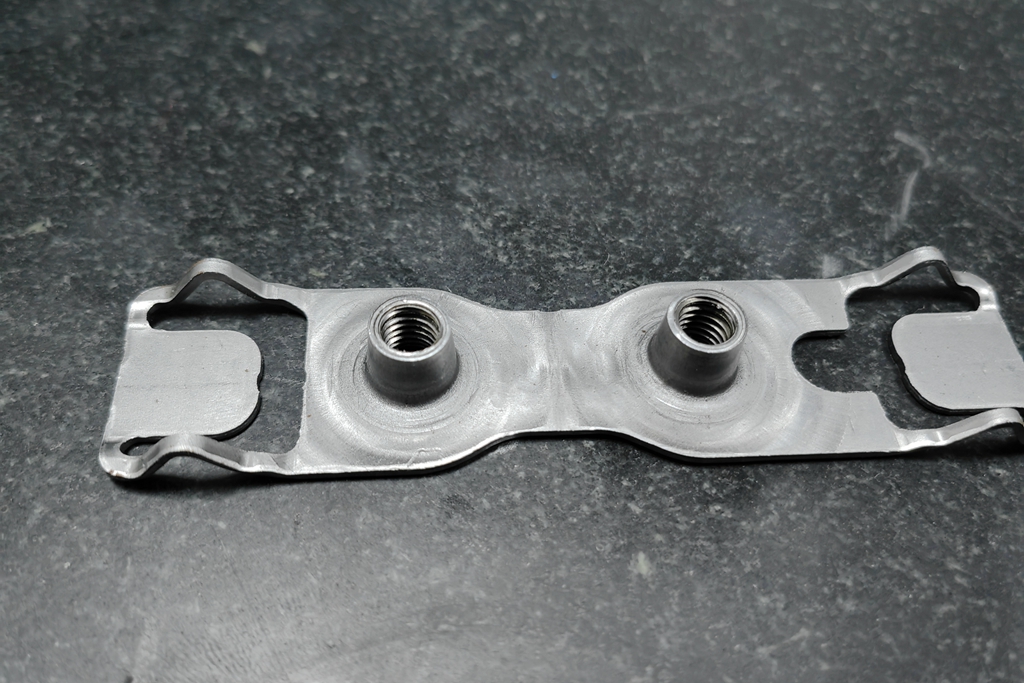

Инструментальная оснастка сложна: матрицы и пуансоны не только формуют металл, но и управляют его течением. Часто применяют тянущие бусины (draw beads) и прижимные плиты для контроля потока и предотвращ�н�я дефе�тов в�оде гофр или разрывов. Зазор между пуансоном и матрицей, а также скорость вытяжки тщательно калибруются для равномерной толщины и минимизации концентраций напряжений.

Смазочные технологии

Смазка играет ключевую роль: она снижает трение между заготовкой и инструментом, уменьшает износ и предотвращает дефекты поверхности. Выбор смазки зависит от материала, геометрии и условий вытяжки. Широко применяются синтетические смазки, масла и пластичные смазки с рецептурами, адаптированными под конкретные задачи для оптимального качества.

Кейс: выпуск сложного, глубоко вытянутого узла

Характерный пример применения — изготовление топливного бака, наглядно демонстрирующее возможности получения сложных функциональных компонентов. Производительность проекта составила 100 единиц в день; каждая деталь проходила строгий контроль качества на соответствие геометрии и целостности.

Такой уровень продуктивности и качества обеспечен сочетанием современных материаловедческих подходов, точной оснастки и оптимизации параметров. Материал бака — высококачественный алюминиевый сплав с отличной пластичностью и удельной прочностью. Инструмент разработан с учётом сложной формы, включая элементы управления течением материала для предотвращения дефектов.

Контроль качества интегрирован в процесс: измерение геометрии, толщины стенок, испытания на герметичность. Системы мониторинга в реальном времени и автоматизированные методы инспекции позволяли сразу выявлять и устранять отклонения, поддерживая высокий стандарт эффективности.

Проблемы штамповки и глубокой вытяжки и их решения

Производство крупных автодеталей штамповкой и глубокой вытяжкой — это сложное сочетание свойств материала, конструкции инструмента и точного управления параметрами. Несмотря на эффективность, процессы сопряжены с вызовами. Ниже — распространённые проблемы и отраслевые практики их преодоления.

Штамповка: проблемы и решения

1. Гофры материала

Проблема: Гофрообразование возникает при неравномерном давлении, особенно на крупных и геометрически сложных деталях.

Решение: Использование продвинутого моделирования для прогнозирования поведения материала и корректировки параметров пресса. Применение прижимов с регулируемым усилием равномерно распределяет нагрузку и снижает риск гофр.

2. Пружинение

Проблема: Стремление материала частично вернуться к исходной форме после штамповки ухудшает точность размеров.

Решение: Корректировка оснастки по результатам прогнозного моделирования компенсирует пружинение. Также помогают материалы с меньшим модулем упругости или модификация структуры термообработкой.

3. Износ инструмента

Проблема: Повторяемый характер процесса, особенно на больших деталях, ускоряет износ и влияет на качество, повышая издержки обслуживания.

Решение: Применение износостойких материалов (карбид, покрытия) продлевает ресурс. Регламентные осмотры и своевременная замена узлов поддерживают стабильность качества.

Глубокая вытяжка: проблемы и решения

1. Растрескивание и разрывы

Проблема: Чрезмерные растягивающие напряжения при вытяжке вызывают трещины и разрывы, особенно в основании или на стенках.

Решение: Оптимизация размеров и формы заготовки (по расчёту или через симуляцию) снижает концентрации напряжений. Эффективны материалы с большей пластичностью и корректировка коэффициента вытяжки.

2. Неравномерная толщина

Проблема: Сложно обеспечить равномерную толщину по всей детали, особенно для крупных и сложных геометрий.

Решение: Настройка зазора «пуансон–матрица» и применение переменного усилия прижима помогают выровнять толщину. Важен и выбор сплавов с лучшей формуемостью.

3. Гофр� во фланцевой зоне

Проблема: Недостаточный контроль течения материала приводит к гофрам на фланцах.

Решение: Точная настройка усилия прижима — оно должно предотвращать проскальзывание, но не блокировать поток. Численное моделирование позволяет заранее предсказать и устранить потенциальные зоны гофрообразования.

Общие стратегии повышения производительности и качества

Для штамповки и глубокой вытяжки существуют горизонтальные решения, помогающие справляться с вызовами:

Новые материалы: Вложения в сплавы с улучшенной формуемостью и прочностью устраняют многие врождённые ограничения процессов.

Автоматизация и роботизация: Автоматический подвод заготовок и перемещение деталей сокращают ошибки и повышают темп.

Технологии контроля качества: Системы мониторинга в реальном времени и подходы Индустрии 4.0 к предиктивному обслуживанию и оптимизации процесса обеспечивают стабильность качества и снижают простои.

Решая эти задачи инновационными методами, производители поддерживают высокий уровень эффективности и качества при выпуске крупногабаритных автодеталей. Это повышает надёжность и характеристики узлов и ускоряет развитие производственных технологий в автоиндустрии.