Советы по проектированию алюминиевого литья под давлением | Как улучшить изделия

Важность проектирования в литье под давлением алюминия

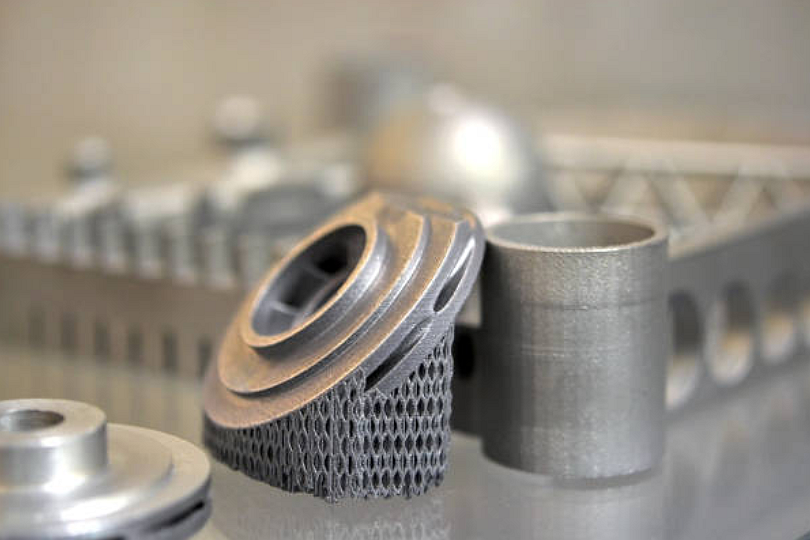

В производстве алюминиевое литьё под давлением — исключительно эффективный и универсальный процесс получения высококачественных деталей. Метод позволяет формовать сложные геометрии с высокой точностью и повторяемостью путём впрыска расплавленного алюминия под высоким давлением в стальную форму (пресс-форму). Внутренние свойства алюминия — малый удельный вес, прочность и коррозионная стойкость — делают его идеальным выбором для широкого круга применений: от автокомпонентов до потребительской электроники.

Однако успех процесса во многом зависит от проектирования детали. Продуманная конструкция не только обеспечивает целостность и функциональность конечного изделия, но и существенно снижает производственные риски, затраты и упрощает технологические маршруты. Осознавая критическое пересечение «дизайн ↔ эффективность литья», это руководство даёт конструкторам, инженерам и производителям практичные рекомендации для изготовления более качественных алюминиевых деталей.

В данном руководстве по проектированию для алюминиевого литья под давлением мы углубимся в нюансы процесса, выделив ключевые конструкторские аспекты, которые способны как обеспечить успех изделия, так и поставить его под угрозу. От выбора подходящего алюминиевого сплава до понимания тонкостей конструирования и допусков — вы получите целостный обзор, который поможет ориентироваться в сложностях технологии. Независимо от того, новичок вы или улучшаете существующие знания, цель — помочь оптимизировать конструкции по качеству, эффективности и себестоимости.

Понимание алюминиевого литья под давлением

Алюминиев�������������е литьё под давлением — высокоточный процесс, при котором расплав алюминия под большим давлением подаётся в стальную форму (пресс-форму). Метод ценят за возможность получать сложные формы с высокой размерной точностью и качественной чистотой поверхности. Но преимущества не ограничиваются точностью: важную роль играют и уникальные свойства самого алюминия.

Процесс литья под давлением

Процесс начинается с расплавления алюминиевого сплава, после чего расплав впрыскивается в полость формы при давлениях порядка 1 500–25 000 psi. Высокое давление обеспечивает полное заполнение полости и точную передачу тонких элементов геометрии. После кристаллизации алюминия форму раскрывают и извлекают отливку. Скорость и эффективность делают метод оптимальным для серийного и массового производства.

Преимущества применения алюминия

Алюминий сочетает малую массу и высокую прочность, поэтому незаменим там, где требуется снижение веса без потери прочности. Он обладает высокой теплопроводностью, коррозионной стойкостью и электропроводностью, что расширяет спектр применений — автомобильная и аэрокосмическая отрасли, электроника, товары народного потребления. Кроме того, алюминий выдерживает высокие температуры и экологичен благодаря лёгкой переработке — важный аргумент в пользу его использования.

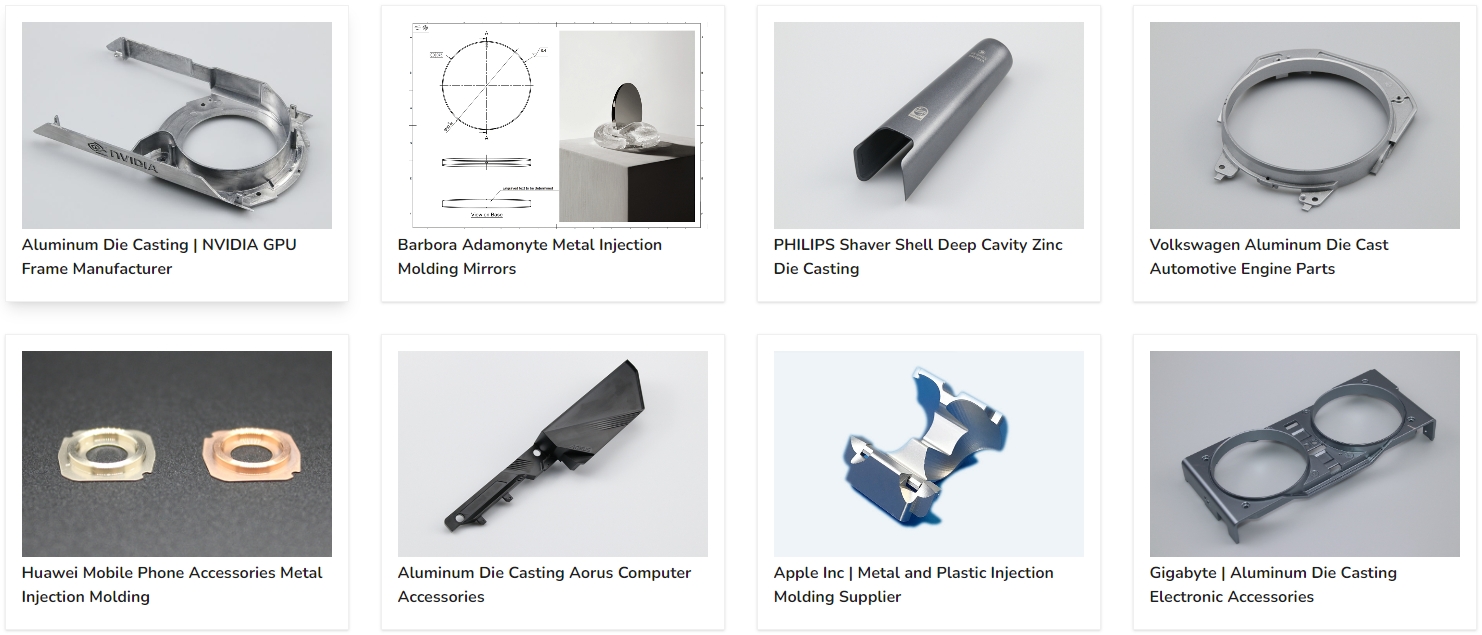

Типичные области применения отливок из алюминия

Сочетание свойств материала и преимуществ процесса делает технологию актуальной для множества изделий. В автомобильной отрасли это корпуса двигателей, картеры коробок передач и силовые элементы. В электронике — корпуса, радиаторы и рамки. Также распространены спортивный инвентарь, медицинские изделия и мебельная фурнитура — наглядное подтверждение универсальности алюминиевого литья под давлением.

Особенности проектирования для алюминиевого литья под давлением

Качество отливок напрямую зависит от ряда конструкторских факторов: от выбора сплава до нюансов геометрии детали. Эти факторы влияют на прочность, внешний вид и технологичность. Ниже — ключевые соображения, существенно влияющие на успех проектов.

Выбор материала

Типы алюминиевых сплавов и их свойства

Алюминиевые сплавы для литья под давлением различаются по химсоставу и свойствам, что позволяет подбирать материал под конкретные задачи. Например, A380 — один из самых распространённых сплавов благодаря отличной текучести, газоплотности и стойкости к горячим трещинам — универсальный выбор для широкого спектра изделий. Сплав A360 обеспечивает более высокую прочность и коррозионную стойкость при несколько меньшей литейной текучести. Подбор сплава — баланс механических характеристик, литейных свойств и стоимости.

Как выбрать правильный алюминиевый сплав для вашей детали

Выбор зависит от области применения, требуемых механических характеристик и производственно-эксплуатационных условий. Если критична теплопроводность, можно предпочесть, например, A383 с отличными тепловыми свойствами. Важно учитывать доступность сплава, стоимость и требования к переработке при выборе материала для проекта.

Ключевые элементы конструкции при алюминиевом литье под давлением

Проектируя изделие, важно понимать, как каждая особенность влияет на технологичность, прочность и внешний вид. Ниже — детали по толщине стенок, уклонам, скруглениям и линиям разъёма, а также их оптимизации.

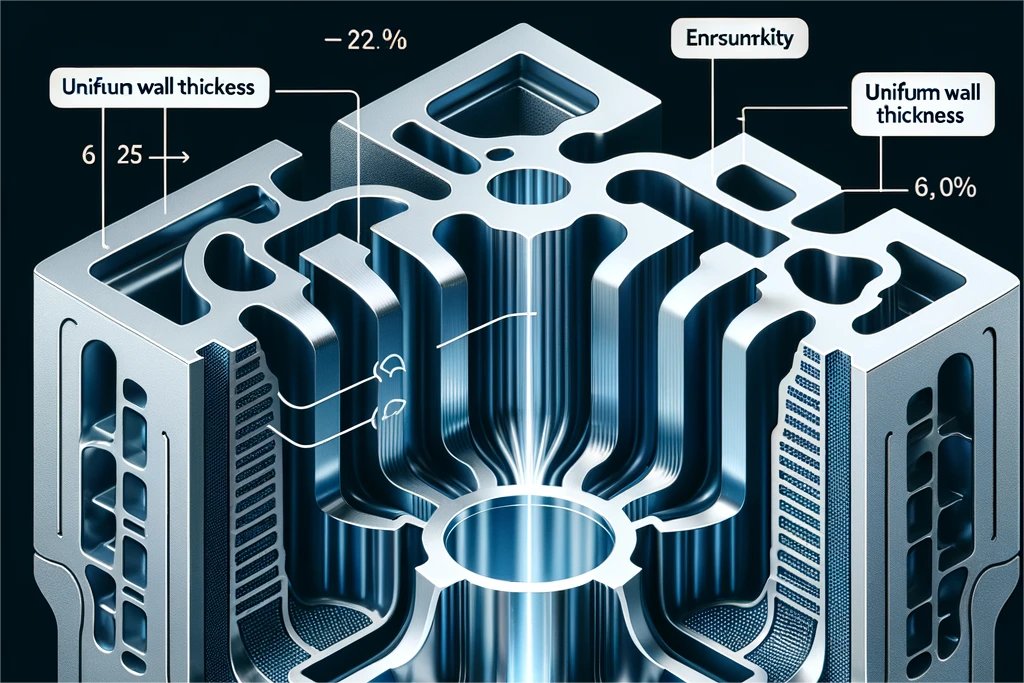

Толщина стенок

Равномерность: Равномерная толщина критична для предотвращения усадочной пористости и равномерного охлаждения/кристаллизации. Однородная толщина обеспечивает стабильный поток расплава и структурную целостность.

Минимум и максимум: Тонкие стенки экономят материал и массу, но есть нижний предел — порядка 0,8 мм для алюминия (зависит от сплава и сложности). Избыточную толщину также следует ограничивать, чтобы не увеличивать время охлаждения и риск пористости.

Стратегии: Плавные переходы между толстыми и тонкими зонами помогают управлять течением и охлаждением. Выборки/полости (core-out) в утолщениях снижают массу и стоимость при сохранении прочности.

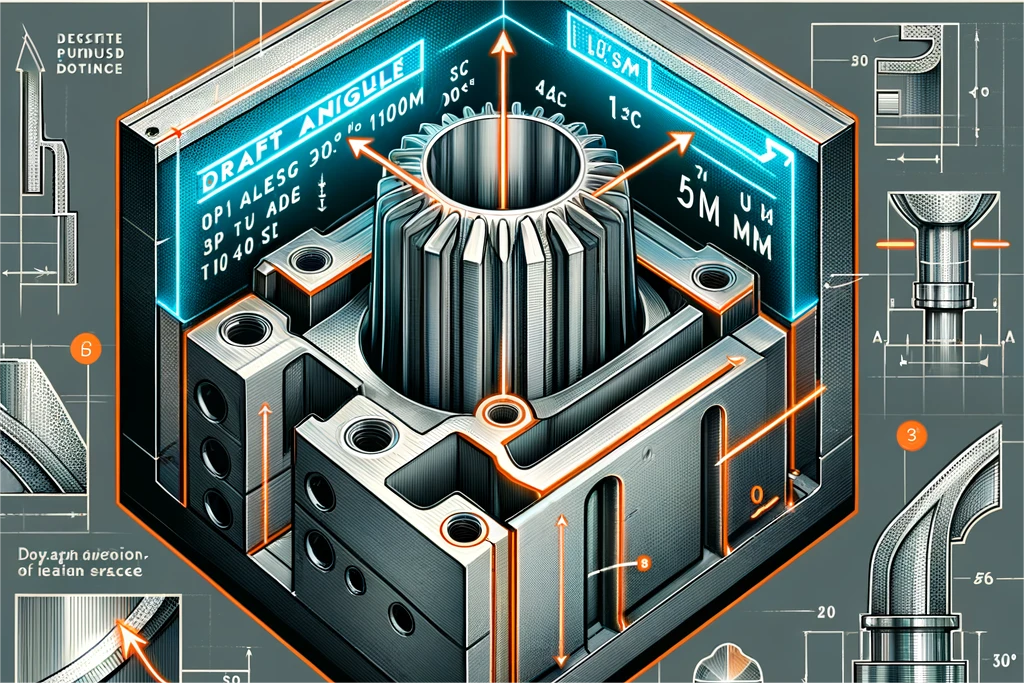

Уклоны

Зачем нужны: Уклоны облегчают извлечение отливки из формы, предотвращают повреждение изделия и инструмента и улучшают чистоту поверхности.

Рекомендации: Значения зависят от глубины и требований к поверхности, но общее правило — не менее 1° на длину поверхности до 50 мм; при ув�ли�ен�и длин� ��жен больший уклон.

Применение: Закладывайте уклоны на ранней стадии — это исключит дорогостоящие доработки оснастки и геометрии. Последовательность в применении уклонов ко всем параллельным направлению выталкивания поверхностям повышает технологичность.

Скругления и радиусы

Функция: Скругления устраняют острые углы, снижая концентрации напряжений и риск трещин/изломов. Они также улучшают заполняемость формы и качество отливки.

Советы: Радиус внутренних скруглений — не менее одной трети толщины стенки; внешние радиусы могут быть меньше из-за меньшего риска усадочной пористости. Грамотное размещение скруглений повышает долговечность детали.

Линии разъёма

Определение: Линия разъёма — место встречи половин формы. Её расположение влияет и на эстетику, и на функциональность.

Стратегия: Размещайте разъём так, чтобы минимизировать влияние на внешний вид и зоны с жёсткими допусками. Идеально — по естественным границам и рельефам, чтобы замаскировать линию.

Практичность: Грамотное расположение облегчает формование и извлечение, снижая потребность в обрезке литников и последующей мехобработке — это уменьшает себестоимость.

Советы по снижению дефектов и повышению прочности

Проектируйте самонесущие элементы, уменьшая потребность в дополнительных стержнях и опорах.

Используйте рёбра и косынки для повышения жесткости без существенного увеличения массы и толщины стенок.

Учитывайте направления течения расплава и расположение литников, чтобы обеспечить полное заполнение и минимизировать захват воздуха.

Допуски и точность

Стандартные допуски в алюминиевом литье под давлением

Литьё под давлением обеспечивает более жёсткие допуски, чем многие другие процессы, однако важно понимать реальные возмо�ност� дл� ал�миниевых сплавов. Допуски зависят от габарита, выбранного сплава и сложности геометрии. Назначайте ровно такие допуски, которые необходимы функции — излишняя «жёсткость» неоправданно увеличит стоимость.

Базовый диапазон размеров (мм) | Стандартный допуск (± мм) |

|---|---|

0 до 10 | 0.02 |

10 до 18 | 0.03 |

18 до 30 | 0.04 |

30 до 50 | 0.05 |

50 до 80 | 0.07 |

80 до 120 | 0.08 |

120 до 180 | 0.12 |

180 до 250 | 0.2 |

Проектирование под точность: стратегии достижения жёстких допусков

Раннее взаимодействие с литейщиком для понимания возможностей и ограничений его оборудования и процесса.

Использование программ моделирования для прогнозирования течения расплава, кристаллизации и охлаждения и устранения проблем до запуска производства.

Проработка боссов, рёбер и стенок с учётом дальнейшей мехобработки, чтобы критические размеры достигались стабильно и экономично.

Снижение затрат и повышение эффективности

Добиться экономичности при сохранении качества можно за счёт грамотного планирования и оптимизаций на всех стадиях — от идеи до серийного выпуска. Ниже — практики, не ухудшающие характеристики изделия.

Конструкторские изменения для уменьшения себестоимости

Упрощайте геометрию: Сложные формы требуют более дорогих и длительных в изготовлении пресс-форм и увеличивают цикл. Когда возможно, упрощение геометрии снижает стоимость оснастки и время цикла.

Интегрируйте узлы: Объединение нескольких деталей в одну отливку уменьшает операции сборки, крепёж и общий номенклатурный состав — это прямое снижение производственных и складских затрат.

Оптимизируйте расход материала: Проектируйте ровно под требуемую прочность и функцию. �о�о�т� и с�р�тегическ�е «облегчения» сокращают расход материала и время цикла при сохранении прочности.

Проектирование под удобство мехобработки и отделки

Учитывайте вторичные операции заранее: Планируйте мехобработку, финиш и сборку на этапе проектирования. Специальные элементы, облегчающие эти операции, заметно снижают стоимость и сроки.

Используйте стандартные элементы: По возможности применяйте стандартные компоненты оснастки — это уменьшает стоимость и сроки изготовления по сравнению с кастомными решениями.

Проектируйте для эффективного охлаждения и выброса: Элементы, улучшающие охлаждение формы и извлечение отливки, сокращают время цикла и повышают общую эффективность.

Быстрое прототипирование и его преимущества

Валидация конструкций на прототипах: До инвестиций в дорогую форму используйте 3D-печать и ЧПУ-обработку для получения образцов. Это позволяет выявить проблемы на ранней стадии и скорректировать конструкцию до запуска серии.

Проверка функциональности и сборки: Прототипы помогают подтвердить работоспособность и совместимость узлов, снижая риск поздних изменений и ошибок.

Важные моменты при быстром прототипировании

Выбирайте подходящие методы: Отдавайте предпочтение технологиям, которые имитируют свойства и производственный процесс серийной детали — так обратная связь будет релевантной.

Глубоко анализируйте результаты: Используйте данные прототипирования для доводки конструкции по технологичности, функционалу и себестоимости. Итерируйте — это приведёт к более эффективному процессу и качественному продукту.

Типичные дефекты и как их избежать

Несмотря на эффективность и универсальность, литьё под давлением иногда приводит к дефектам, влияющим на качество, функц�о�альн�сть � э�тет�к�. �н�н�е типовых дефектов и методов их предотвращения — основа стабильного качества. Ниже приведены распространённые проблемы и способы их избежать.

Пористость

Описание: Мелкие полости/пузыри внутри отливки из-за захвата газа или усадки при кристаллизации.

Профилактика:

Проектируйте равномерную толщину стенок для равномерного охлаждения/кристаллизации.

Обеспечьте корректное вентилирование и литниковую систему для выхода газов.

Контролируйте качество расплава, исключая загрязнения, провоцирующие газозахват.

Усадочная пористость

Описание: Аналог пористости, возникающий при неодинаковой скорости кристаллизации участков отливки.

Профилактика:

Управляйте температурой формы для постепенного и равномерного охлаждения.

Проектируйте направленную кристаллизацию через литниковую систему — от самых толстых к тонким зонам.

Холодные спаи

Описание: Линии слабого соединения, когда фронты расплава не успевают слиться.

Профилактика:

Повышайте температуру расплава/формы, предотвращая преждевременную кристаллизацию.

Корректируйте скорость впрыска, чтобы расплав заполнял полость до охлаждения.

Непроливы

Описание: Полость формы заполнена не полностью — деталь недооформлена.

Профилактика:

Оптимизируйте конструкцию формы и расположение литников для плавного и полного заполнения.

Корректируйте температуру расплава и давление впрыска для улучшения текучести.

Заусенцы (наплывы)

Описание: Излишек металла, выдавленный по линии разъёма или вокруг выталкивателей.

Профилактика:

Точная регулировка и обслуживание формы для предотвращения износа и «расхождения» половин.

Корректировка усилия запирания для надёжного сжатия формы в ходе цикла.

Комплексная борьба с дефектами

Помимо частных мер, системный подход к качеств� и оп�им�заци� проц�с�а �опол�ительно снижает дефектность. Он включает:

Симуляцию: Программные комплексы литьевого моделирования выявляют и предотвращают дефекты ещё до запуска.

Протоколы контроля качества: Жёсткие процедуры инспекций и испытаний на разных стадиях помогают рано обнаруживать и устранять отклонения.

Непрерывные улучшения: Анализ обратной связи каждого запуска и постоянная оптимизация процессов стабильно снижают уровень дефектов.

Проактивная работа с рисками повышает надёжность и качество, что ведёт к лучшим продуктам и более высокой удовлетворённости клиентов.

Что мы можем предложить в алюминиевом литье под давлением?

На пути от концепции до серийной детали лежат критичные проектные решения. В руководстве мы прошли по ключевым темам: выбор материалов, конструирование, допуски, снижение затрат, предотвращение дефектов и роль быстрого прототипирования. Ключ к превосходным отливкам — глубокое понимание этих областей и ориентация на технологичность, долговечность и экономичность.

Готовы поднять свои проекты на новый уровень? Независимо от того, доводите ли вы существующие конструкции или начинаете с нуля, описанные принципы — ваш дорожный атлас. Если нужны ещё более тонкие настройки или вы сталкиваетесь со сложными вызовами, профессиональная консультация поможет раскрыть новый потенциал качества и эффективности.

Свяжитесь с Neway — мы поможем подобрать оптимальный алюминиевый сплав и довести конструкцию до выдающихся характеристик. Изучайте дополнительные материалы по затронутым темам и присоединяйтесь к сообществу профессионалов, увлечённых искусством и наукой алюминиевого литья под давлением. Ваш путь к лучшим деталям — путь постоянных шагов вперёд. Примите вызов — и давайте вместе создавать будущее производства.