Разница между литьем под давлением в горячей и холодной камере

Краткий обзор литья под давлением

Литье под давлением — это процесс литья металлов, который использует повторно используемые формы, называемые матрицами, для производства металлических деталей с высокой точностью в больших объемах. В процессе литья под давлением матрица изготавливается из инструментальной стали и состоит из двух частей. Расплавленный металл, обычно цветной сплав, вводится в матрицу под высоким давлением и удерживается до тех пор, пока не затвердеет.

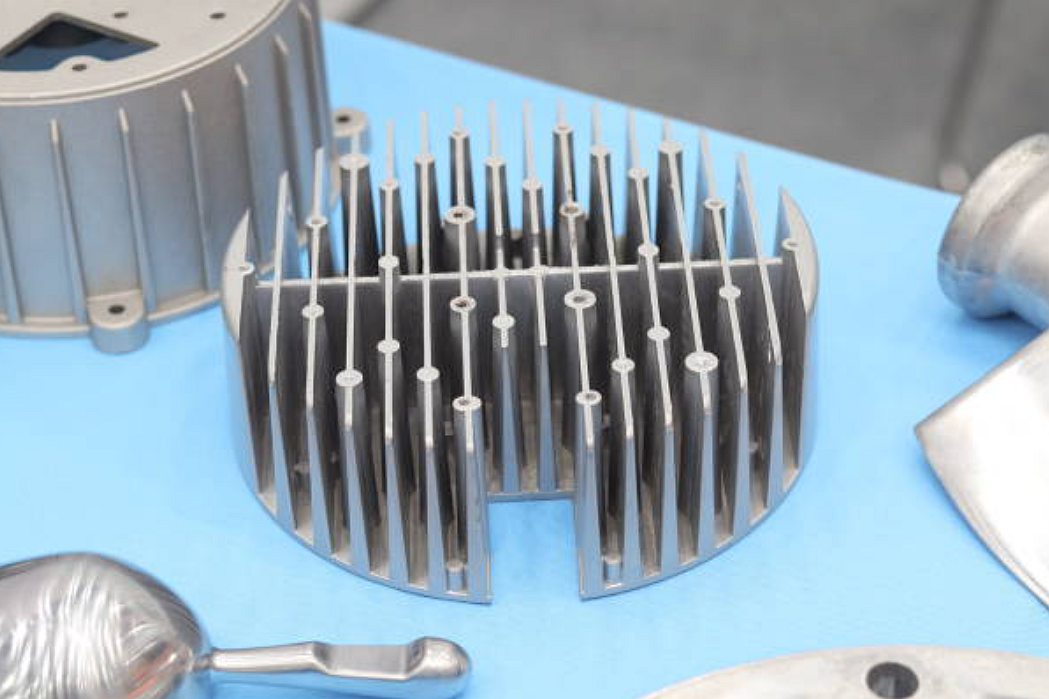

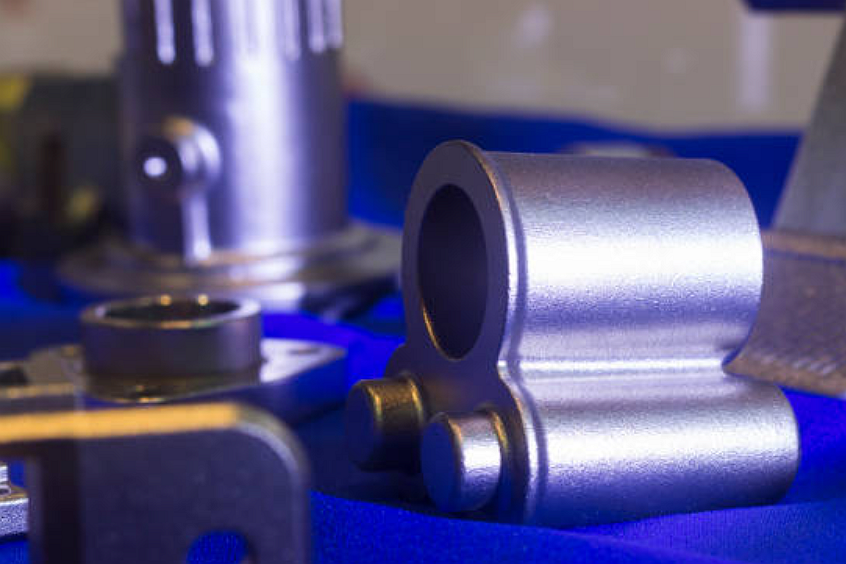

Процесс литья под давлением с использованием цинка отличается высокой скоростью, высокой производительностью и способностью производить сложные формы с хорошей точностью размеров и гладкой поверхностью. Детали, изготовленные с использованием литья под давлением из алюминия, включают автомобильные компоненты, такие как педали, рулевые колонки и колеса. Другие применения включают корпуса для электроинструментов, ламп, видеокамер, бытовой техники, игрушек и деталей промышленного оборудования. Компании, занимающиеся литьем под давлением, часто используют этот эффективный метод производства, который идеально подходит для массового производства, поскольку матрицы можно повторно использовать. Этот процесс производит компоненты с более точными размерами и меньшей пористостью, чем другие методы литья. Основные преимущества — высокая скорость производства, согласованность и низкие трудозатраты на каждую произведенную деталь.

Два основных типа процессов литья под давлением

Литье под давлением с горячей камерой быстрее, но ограничено выбором сплавов, тогда как литье под давлением с холодной камерой медленнее, но более гибко в выборе сплавов. Выбор типа зависит от таких факторов, как расплавленный металл, объем производства и размер детали.

Литье под давлением с горячей камерой

Процесс литья под д�������������влением — это метод, который используется для производства металлических деталей с высокой точностью и точностью. Он используется в основном для металлов с низкой температурой плавления, таких как сплавы на основе цинка, олова и свинца. Этот процесс часто применяется для производства мелких и средних деталей, включая автомобильные компоненты, корпуса для электроники и различные потребительские товары. Например, крышки для бутылок, изготовленные методом литья из цинка, корпуса для USB-накопителей и т. д.

Как работает литье под давлением с горячей камерой

1. Подготовка матрицы: Процесс литья под давлением начинается с создания двух половин матрицы, обычно из закаленной инструментальной стали. Эти половины матрицы имеют полости, которые определяют форму желаемой металлической детали. Одна половина матрицы неподвижна, а другая подвижна.

2. Система инжекции: В процессе литья под давлением система инжекции состоит из тигля и гусиного шеи. Тигель удерживает расплавленный металл, а гусиный шейка (металлическая труба) соединена с тиглем и с отверстиями для впрыска в неподвижной половине матрицы.

3. Заполнение тигля: Тигель заполняется металлическим сплавом, обычно предварительно разогретым до определенной температуры, чтобы поддерживать его в жидком состоянии в процессе литья. Металл выбирается на основе желаемых свойств конечного продукта.

4. Плавление и инжекция: Гусиный шейка, погруженная в расплавленный металл, служит каналом для подачи расплавленного металла из тигля в полость матрицы. Под давлением гидравлической или механической системы поршень выталкивает расплавленный металл в полость матрицы через гусиный шейку. Это давление сохраняется до тех пор, пока металл не затвердеет в матрице.

5. Охлаждение и затвердевание: Как только расплавленный металл вводится в полость матрицы, он быстро охлаждается и затвердевает, принимая форму полости. Процесс охлаждения точно контролируется, чтобы обеспечить равномерное затверде�ан�е ме�ал�а бе� �ефектов.

6. Извлечение: После того как металл затвердевает, подвижная половина матрицы открывается, и затвердевшая деталь выталкивается из полости матрицы с помощью выталкивающих штифтов. Деталь затем удаляется из машины для дальнейшей отделки, например, обрезки лишнего материала и обработки поверхности.

7. Повторение процесса: Процесс литья под давлением может быть автоматизирован и повторяться непрерывно, что позволяет производить в больших объемах одинаковые металлические детали.

Преимущества литья под давлением с горячей камерой

Литье под давлением с горячей камерой — это универсальный и эффективный процесс производства, который предлагает множество преимуществ, особенно для производства мелких и средних деталей с сложными формами и высококачественными отделочными поверхностями.

1. Быстрее производственные циклы: Литье под давлением с горячей камерой включает инъекцию расплавленного металла непосредственно в полость матрицы, что исключает необходимость повторного заполнения инжекционной камеры с каждым циклом. Это позволяет проводить более быстрые производственные циклы по сравнению с литьем под давлением с холодной камерой, где перед каждым впрыском инжекционная камера должна быть заполнена расплавленным металлом.

2. Отличное качество поверхности: Процесс позволяет точно контролировать поток расплавленного металла и охлаждение, что приводит к превосходному качеству поверхности и высокой детализации конечного продукта. Это делает литье под давлением с горячей камерой подходящим для деталей, требующих гладких и эстетически приятных поверхностей.

3. Высокая точность размеров: Литье под давлением с горячей камерой позволяет производить сложные и детализированные формы с высокой точностью. Высокое давление инжекции гарантирует, что расплавленный металл равномерно заполняет всю полость матрицы, что приводит к изделиям с высокой точностью размеров.

4. Снижение отходов материалов: Автоматизированная природа литья под давлением с горячей камерой позволяет эффективно использовать материалы, так как расплавленный металл непосредственно вводится в полость матрицы без излишков мат�риал�. �то умен�шает отходы материалов и делает процесс более экономичным при производстве в больших объемах.

5. Хорошие механические свойства: Детали, произведенные с использованием литья под давлением с горячей камерой, часто обладают хорошими механическими свойствами благодаря быстрым темпам охлаждения. Это приводит к деталям с желаемой прочностью и структурной целостностью, что делает их подходящими для различных применений.

6. Подходит для деталей с тонкими стенками: Литье под давлением с горячей камерой идеально подходит для производства деталей с тонкими стенками с равномерной толщиной. Точный процесс инъекции гарантирует, что расплавленный металл заполняет даже самые маленькие участки матрицы, обеспечивая равномерную толщину стенок.

7. Автоматизация и эффективность: Машины для литья под давлением с горячей камерой можно легко автоматизировать, что позволяет непрерывно производить большие объемы деталей. Автоматизированный процесс снижает потребность в рабочей силе, увеличивает производственную эффективность и минимизирует риск человеческих ошибок.

8. Экономичность для мелких и средних деталей: Литье под давлением с горячей камерой часто оказывается более экономичным, чем другие методы для мелких и средних деталей. Оно хорошо сочетает скорость производства, использование материалов и качество деталей.

9. Меньше постобработки: Высокая точность и качество, достигнутые при литье под давлением с горячей камерой, часто приводят к минимальным требованиям постобработки. Это может привести к экономии средств и ускорению вывода конечной продукции на рынок.

Ограничения литья под давлением с горячей камерой

Несмотря на множество преимуществ, литье под давлением с горячей камерой имеет ограничения и особенности, которые могут сделать его неподходящим для некоторых применений. Несмотря на эти ограничения, литье под давлением с горячей камерой остается ценным и широко используемым процессом для определенных приложений, а также для мелких и средних деталей с сложной геометрией и высокими о�ъ�м�ми �р�изв�дства �з совместимых легких сплавов с низким температурой плавления. Вот некоторые из основных ограничений процесса литья под давлением с горячей камерой:

1. Ограничение по сплавам с низким температурой плавления: Литье под давлением с горячей камерой в основном подходит для металлов и сплавов с низким температурой плавления, таких как сплавы цинка, олова и свинца. Высокотемпературные материалы, такие как алюминиевые и медные сплавы, не могут использоваться в процессе литья под давлением с горячей камерой из-за риска повреждения оборудования и короткого срока службы матрицы из-за высоких температур.

2. Ограниченные размеры деталей: Литье под давлением с горячей камерой обычно более подходит для производства мелких и средних деталей. Размеры машины для литья под давлением и ограничения системы инжекции с горячей камерой могут ограничить производство более крупных и тяжелых деталей.

3. Коррозийное воздействие на оборудование: Некоторые легкие сплавы с низким температурой плавления, используемые при литье под давлением с горячей камерой, такие как сплавы цинка и алюминия, могут со временем вызывать коррозию оборудования. Это может привести к увеличению затрат на обслуживание и замену машин.

4. Меньше контроля за темпами охлаждения: В сравнении с литьем под давлением с холодной камерой, темпы охлаждения в литье с горячей камерой обычно быстрее. Хотя это может быть выгодно для определенных применений, это также может привести к меньшему контролю над микроструктурой литых деталей, что может повлиять на их механические свойства.

5. Ограниченная прочность и жесткость: Детали, произведенные методом литья с горячей камерой, могут иметь меньшую прочность и жесткость по сравнению с деталями, произведенными другими методами, такими как литье под давлением с холодной камерой или механическая обработка. Это ограничение может повлиять на пригодность литья с горячей камерой для приложений, требующих высокопрочных компонентов.

6. Неравномерное распределение тепла: Из-за высоких температур существует риск неравномерного распределения тепла в матрице, что может привести к термическому утомлению и преждевременному выходу из строя матрицы. Это может привести к дополнительн�м �атр�там на �бслужи�ание и замену матриц.

7. Дефекты поверхности: Быстрые темпы охлаждения в процессе литья с горячей камерой могут иногда привести к дефектам поверхности, таким как захват воздуха, холодные сварки или усадочная пористость. Хотя эти дефекты часто можно уменьшить с помощью оптимизации процесса, производство высококачественных деталей остается потенциальной проблемой.

8. Ограниченная гибкость выбора сплавов: Литье под давлением с горячей камерой не так универсально в выборе материалов, как литье в песчаные формы или литье в инвестиционные формы. Если для части требуется особый сплав с уникальными свойствами, литье под давлением с горячей камерой может быть не идеальным.

Литье под давлением с холодной камерой

При литье под давлением с холодной камерой расплавленный металл хранится в отдельном резервуаре вне машины. Система инжекции не погружена в металл. Когда это необходимо, вакуум помогает втянуть расплавленный металл в трубку-шейку, и поршень вводит его под высоким давлением в матрицу. Матрица отделена от системы инжекции. Литье с холодной камерой может использовать металлы с более высокой температурой плавления, такие как алюминиевые, медные и магниевые сплавы. Время цикла медленнее, чем при горячей камере, но разделение расплава от поршня позволяет использовать более широкий выбор сплавов.

Как работает литье под давлением с холодной камерой

1. Подготовка матрицы: Процесс литья под давлением начинается с создания двух половин матрицы, обычно из закаленной инструментальной стали. Эти половины матрицы имеют полости, которые определяют форму желаемой металлической детали. Одна половина матрицы неподвижна, а другая подвижна.

2. Плавление металла: Металл плавится в отдельной печи, расположенной вне машины, в процессе литья с холодной камерой. Печь предназначена для выдерживания высоких температур, необходимых для плавления материалов с более высокой температурой плавления. После достижения необходимой температуры металл переносится в холодную камеру машины для литья под давлением с помощью черпака или автоматической системы.

3. Система инжекции: Холод�ая ка�ера ма�и�ы для литья под давлением содержит поршень или плунжер, который действует как система инжекции. Расплавленный металл из печи заливается в холодную камеру, а поршень используется для того, чтобы впрыснуть металл в полость матрицы.

4. Заполнение полости матрицы: Когда поршень проталкивает расплавленный металл в полость матрицы, он заполняет все детали и полости матрицы, принимая форму желаемой детали. Прилагается высокое давление, чтобы обеспечить полное заполнение и минимизировать дефекты в конечном продукте.

5. Охлаждение и затвердевание: Как только полость матрицы заполняется расплавленным металлом, металл быстро остывает и затвердевает в матрице. Процесс охлаждения точно контролируется, чтобы позволить детали затвердеть равномерно и получить желаемые механические свойства.

6. Открытие матрицы и извлечение: После того как металл затвердевает и достаточно остывает, подвижная половина матрицы открывается, и затвердевшая деталь выталкивается из полости матрицы с помощью выталкивающих штифтов. Затем деталь удаляется из машины для следующего цикла литья.

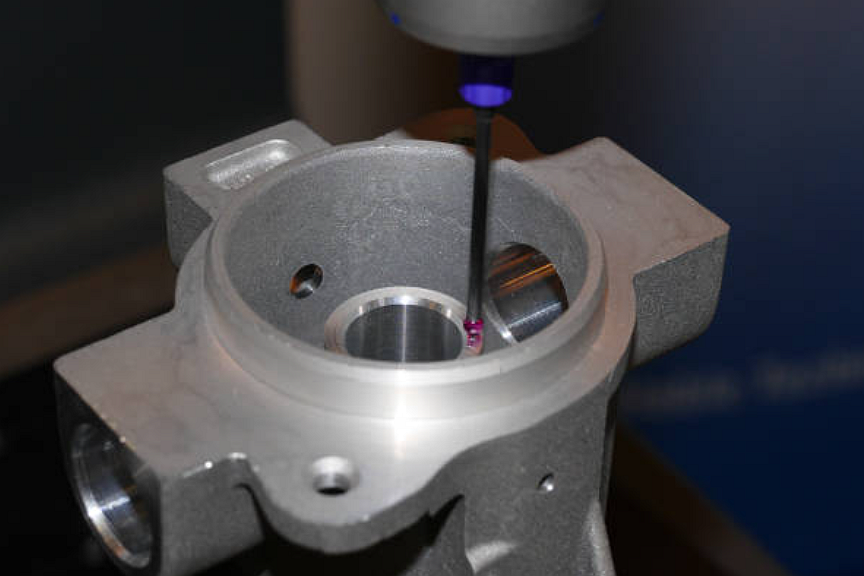

7. Обработка и отделка: После извлечения детали из матрицы, она может подвергаться дополнительной обработке, например, удалению лишнего материала (обрезке), механической обработке CNC или обработке поверхности для достижения необходимых характеристик и внешнего вида.

8. Повторение процесса: Процесс литья под давлением с холодной камерой можно автоматизировать и повторять непрерывно, что позволяет производить в больших объемах одинаковые металлические детали.

Преимущества литья под дав лением с холодной камерой

Литье под давлением с холодной камерой имеет несколько преимуществ, что делает его предпочтительным методом производства для определенных применений, особенно для металлов с более высокой температурой плавления. Литье под давлением с холодной камерой — это универсальный и эффективный процесс п�ои�во�с�ва, ко�орый имее� множество преимуществ, особенно для производства деталей из сплавов с более высоким температурой плавления и более крупных компонентов с жесткими механическими требованиями. Вот некоторые из основных преимуществ процесса литья под давлением с холодной камерой:

1. Подходит для сплавов с высоким температурой плавления: Одним из главных преимуществ литья под давлением с холодной камерой является его способность обрабатывать металлы и сплавы с высоким температурой плавления, такие как алюминий, медь и их сплавы. Это делает его идеальным для производства деталей с желаемыми механическими свойствами и прочностью.

2. Отличные механические свойства: Детали, произведенные методом литья под давлением с холодной камерой, часто обладают отличными механическими свойствами, включая высокую прочность на растяжение, жесткость и усталостную прочность. Контролируемые темпы охлаждения в процессе способствуют улучшению механических характеристик конечных изделий.

3. Идеально для более крупных и тяжелых деталей: Литье под давлением с холодной камерой идеально подходит для производства более крупных и тяжелых деталей, требующих значительного количества расплавленного металла. Эта способность делает его предпочтительным выбором для производства моторных деталей, трансмиссионных компонентов и других автомобильных и промышленных деталей.

4. Долгий срок службы матрицы: По сравнению с литьем под давлением с горячей камерой, где матрица подвергается коррозийному воздействию некоторых легких сплавов с низким температурой плавления, литье под давлением с холодной камерой отделяет плавильную печь от машины для литья. Это отделение снижает износ и коррозию матриц, что продлевает срок их службы и снижает затраты на обслуживание.

5. Меньше пористости и лучший отделка поверхности: Контролируемый процесс охлаждения и затвердевания в литье под давлением с холодной камерой уменьшает пористость конечных изделий, что приводит к более высокой плотности и лучшей структурной целостности. Процесс обычно дает детали с более гладкими поверхностями, что снижает потребность в дополнительной обработке.

6. Высокая точность размеров и согласованность: Литье под давлением с хол�дной каме�ой поз�оляе� точно �о�тролировать поток металла и скорости охлаждения, что приводит к деталям с высокой точностью размеров и согласованностью. Это делает его подходящим для приложений, где необходимы строгие допуски и точное совмещение.

7. Снижение образования выступов: Выступы — это нежелательная тонкая металлическая оболочка, которая может образовываться вдоль линии раздела матрицы во время процесса литья. Литье под давлением с холодной камерой обычно производит меньше выступов, чем другие методы литья, что снижает потребность в обрезке и других операциях по отделке.

8. Лучшая теплоотдача: Контролируемый процесс охлаждения в литье под давлением с холодной камерой позволяет эффективно отводить тепло во время затвердевания, что может быть полезно для деталей, которые требуют хорошей теплопроводности.

9. Автоматизация и эффективность: Машины для литья под давлением с холодной камерой можно легко автоматизировать, что позволяет непрерывно производить большие объемы деталей. Эта автоматизация снижает потребность в рабочей силе, увеличивает производственную эффективность и обеспечивает постоянство качества деталей.

Ограничения литья под давлением с холодной камерой

Несмотря на многочисленные преимущества, литье под давлением с холодной камерой также имеет некоторые ограничения и проблемы, которые следует учитывать при выборе подходящего метода производства для конкретного применения. Несмотря на эти ограничения, литье под давлением с холодной камерой остается ценным и широко используемым методом производства для высококачественных металлических изделий, особенно тех, которые изготовлены из сплавов с высоким температурой плавления и более крупных компонентов с жесткими требованиями к механическим свойствам.

1. Более медленные производственные циклы: По сравнению с литьем с горячей камерой, литье под давлением с холодной камерой обычно требует более сложной настройки из-за необходимости использования отдельной печи для плавки и передачи металла. Это может привести к более медленным пр�изводс�ве�ны� цикла�, ч�о может по�лиять на общую эффективность производства.

2. Более высокие затраты на оборудование и энергопотребление: Использование отдельной печи для плавки и обработка сплавов с высокой температурой плавления в процессе литья с холодной камерой приводит к более высоким первоначальным затратам на оборудование. Кроме того, эксплуатация плавильной печи требует значительного потребления энергии, что может увеличить затраты на производство.

3. Более сложная настройка и обработка: Литье с холодной камерой включает дополнительные шаги и обработку расплавленного металла от печи до машины для литья. Эта сложность требует квалифицированных операторов и повышает требования безопасности при обработке сплавов с высокой температурой плавления.

4. Ограничение на сплавы с высоким температурой плавления: Хотя литье с холодной камерой подходит для сплавов с высоким температурой плавления, оно не идеально для сплавов с низким температурой плавления, таких как сплавы из цинка и олова, которые лучше подходят для литья с горячей камерой. Это ограничение может сузить выбор материалов для некоторых приложений.

5. Ограниченная гибкость дизайна: Литье с холодной камерой может быть не так эффективно для сложных и детализированных конструкций, как другие методы литья, такие как литье с использованием инвестиционных форм или песчаное литье. Высокое давление в процессе может усложнить производство деталей с тонкими стенками и сложными чертами.

6. Риски пористости: Хотя литье с холодной камерой обычно дает меньше пористости, чем другие методы литья, все равно могут возникать проблемы с пористостью, особенно в более толстых частях детали. Необходимы правильные конструктивные решения и оптимизация процесса для минимизации пористости.

7. Стоимость и обслуживание матриц: Литье с холодной камерой требует прочных и долговечных матриц, которые могут выдерживать высокое давление и температуры. Эти специализированные матрицы могут быть дороже в производстве и обслуживании, чем другие формы литья.

8. Менее выгодно для малых серий: Настройка и подготовка для литья под давлением с холодной камерой могут сделать его менее экономичным для малых серий или прототипов. Для таки� сц�нариев �огут подойти д�угие �ет�ды пр�изводства, такие как механическая обработка или быстрое прототипирование.

9. Поверхностные дефекты: Хотя литье с холодной камерой обычно приводит к хорошей отделке поверхности, определенные сложные геометрии и характеристики материала могут вызвать дефекты поверхности, такие как расширения или холодные соединения, что потребует дополнительных шагов постобработки.

Сравнение литья с горячей и холодной камерами

Литье с горячей камерой быстрее и дешевле, но ограничено выбором материалов, в то время как литье с холодной камерой медленнее и дороже, но более гибкое в выборе сплавов. Вот сравнение между литьем с горячей и холодной камерами:

Источник расплавленного металла:

Горячая камера: Расплавленный металл удерживается в резервуаре внутри нагреваемой камеры машины. Система инжекции погружена в этот резервуар.

Холодная камера: Расплавленный металл удерживается в отдельной печи вне машины. Металл переносится в ненагреваемую камеру.

Температура металла:

Горячая камера: Металл поддерживается на высокой температуре, что позволяет ему оставаться расплавленным между циклами.

Холодная камера: Металл инжектируется по мере необходимости и твердеет в ненагреваемой камере после каждого цикла.

Время цикла:

Горячая камера: Время цикла быстрее, обычно менее 60 секунд.

Холодная камера: Время цикла медленнее, около 60-120 секунд.

Металлические сплавы:

Горячая камера: Ограничено сплавами с низкой температурой плавления, такими как цинк, олово и свинец. Максимальная температура \~600°F (315°C).

Холодная камера: Может использовать сплавы с более высокой температурой плавления, такие как алюминий, магний и медь.

Конструкция матрицы:

Горячая камера: Матрицы прикреплены к нагреваемой камере машины и сделаны из чугуна или инструментальной стали.

Холодная камера: Матрицы отделены от системы инжекции. Обычно они сделаны из инструментальной стали.

Стоимость:

Горячая камера: Более низкие затраты на оборудование и матрицы.

Холодная камера: Более высокие затраты на оборудование и матрицы.

Автоматизация:

Горячая камера: Требуется больше ручного труда.

Холодн�я камер�: Легче авто�ати�ироват�.

Когда выбрать литье с горячей или холодной камерой?

В общем, литье с горячей камерой лучше всего подходит для больших объемов мелких, простых деталей, которые могут терпеть более свободные допуски. Литье с холодной камерой предпочитается для более крупных и сложных компонентов, изготовленных из сплавов с высоким температурой плавления, особенно когда требуются более низкие объемы производства. Вот несколько рекомендаций, когда выбрать литье с горячей камерой или с холодной камерой:

Литье с горячей камерой лучше всего подходит для:

Производства в большом объеме мелких, простых деталей

Деталей с тонкими стенками и сложными геометриями

Сплавов с низким температурой плавления, таких как цинк, олово, свинец

Меньших затрат на инструмент по штуке

Быстрее времени цикла

Литье с холодной камерой лучше всего подходит для:

Малых до средних объемов производства

Более крупных и толстых отливок

Сплавов с более высоким температурой плавления, таких как алюминий, магний, латунь

Требования к вертикальной ориентации матрицы

Нуждаются в более высоких механических свойствах

Нуждаются в автоматизации

Необходимость в расширенном извлечении ядра

Ключевые факторы для рассмотрения

Необходимое количество отливок

Сложность и размер деталей

Сплав для литья

Требования к допускам и отделке поверхности

Необходимая производственная скорость

Бюджет на инструменты и оборудование

Почему выбрать нас?

Привет! Знали ли вы, что компания Neway изготавливает кастомизированные металлические, керамические и пластиковые детали более 30 лет? Мы являемся экспертами в литье под давлением, литье под давлением, литье под точную форму и других технологиях. Мы хотим помочь вам воплотить ваши самые смелые идеи с нашими нестандартными производственными услугами. Новые клиенты получают скидку 20% на первый заказ в 2023 году! Так чего ж� вы �дете? Па�тне�ствуйте с Neway и �оздавайте что-то уникальное.