Литьё под давлением против песчаного литья: правильный выбор

Краткий обзор процессов литья

Процессы литья играют ключевую роль в индивидуальном производстве, предоставляя универсальный способ создания сложных и детализированных металлических компонентов. Методы литья, такие как литье под давлением и песчаное литье, незаменимы в различных отраслях, включая потребительскую электронику, телекоммуникации, решения для освещения, электроинструменты и системы запирания.

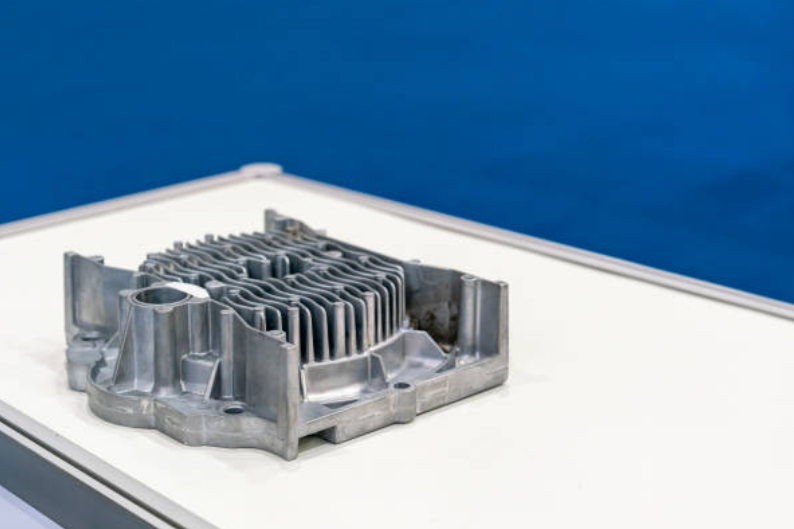

Литье под давлением — это точный метод, известный своей высокой точностью с допусками до 0,1 мм. В этом процессе расплавленный металл, чаще всего алюминий или цинк, впрыскивается под высоким давлением в стальные формы, что позволяет получать изделия с превосходной поверхностной отделкой и высокой точностью размеров.

С другой стороны, песчаное литье, более традиционный метод, использует песчаные формы для создания металлических деталей. Хотя оно не обеспечивает такую же точность, как литье под давлением, песчаное литье выделяется своей универсальностью, экономичностью и пригодностью для больших и более сложных компонентов. Этот метод применяется в таких отраслях, как решения для освещения и электроинструменты, где ценятся прочность и надежность, а не абсолютная точность. В сущности, сравнение литья под давлением и песчаного литья подчеркивает важность выбора правильного процесса литья, адаптированного к конкретным требованиям отрасли и предполагаемому применению.

Процесс литья под давлением

Литье под давлением начинается с подготовки формы, обычно изготовленной из стали. Форма состоит из двух половин — верхней (крышка) и нижней (изгнатель), которые точно обрабатываются для формирования требуемой детали. Расплавленный металл, обычно алюминий, �������������инк или магний, нагревается до нужной температуры и консистенции. В методе с холодной камерой расплавленный металл загружается в камеру и впрыскивается в полость формы. В то же время, в методе с горячей камерой камера погружается в расплавленный металл, обеспечивая непрерывный процесс литья. После заполнения полости металлом и его затвердевания форма открывается, и деталь извлекается.

Используемые материалы:

Материалы для литья под давлением выбираются за их отличную текучесть и стабильность размеров в процессе. Распространенные металлы и сплавы включают алюминий, известный своей легкостью и коррозионной стойкостью, цинк с отличными литейными свойствами и магний с выдающимся соотношением прочности к весу.

Марка | Предел прочности на разрыв (МПа) | Предел текучести (МПа) | Твердость (Бринелль) | Прочность на сдвиг (МПа) | Ударная вязкость (Дж) | Предел усталости (МПа) | Теплопроводность (Вт/м·К) | Плотность (г/см³) | Диапазон плавления (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2,7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2,7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2,8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2,68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2,7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2,72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2,7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2,68 | 593-620 |

Преимущества литья под давлением:

Высокая точность: Литье под давлением достигает точных допусков, до 0,1 мм, что делает его идеальным для отраслей, где критична точность размеров, таких как аэрокосмическая и медицинская промышленность.

�ин�ма�ьн�я п�стобработка: Детали, изготовленные литьем под давлением, обычно требуют минимальной доработки, поскольку процесс обеспечивает гладкую поверхность и мелкие детали, что снижает необходимость в длительной постобработке и повышает экономическую эффективность.

Быстрое производство: Литье под давлением позволяет производить большие объемы с короткими циклами. Эта скорость делает его подходящим для отраслей, таких как электромобильность, где высокий спрос на компоненты и эффективность производства имеют первостепенное значение.

В заключение, литье под давлением — это универсальный и эффективный производственный процесс, обслуживающий различные отрасли. Его способность производить высокоточные компоненты с минимальной постобработкой и быстрым производством делает его краеугольным камнем современной промышленности. Он значительно способствует успеху таких отраслей, как электромобильность и аэрокосмическая промышленность.

Процесс песчаного литья

Песчаное литье включает формовку с использованием песка и связующего вещества, обычно глины. Процесс начинается с изготовления модели — копии требуемой детали, которая помещается в песок для создания формовочной полости. Затем форма разделяется на две половины — верхнюю (крыша) и нижнюю. После извлечения модели расплавленный металл, обычно алюминий, латунь или железо, заливается в полость формы. После остывания и затвердевания металла форма открывается, и отливка извлекается, готовая к дальнейшей обработке.

Типы песчаного литья

Зеленое песчаное литье: Самый распространенный тип, использующий смесь песка, глины и воды в качестве формовочного материала. Является экономичным и универсальным.

Песчаное литье с добавлением смолы: В смесь песка добавляется смола для улучшения прочности формы и качества поверхности. Этот тип подходит для более сложных и детализированных детале�.

Обо�о�ко��е литье: В этом методе песок смешивается с термореактивной смолой и затем нагревается до затвердевания. Обеспечивает высокую точность и стабильность размеров.

Используемые материалы

Материалы для песчаного литья сильно различаются, но обычно включают металлы, такие как алюминий, латунь, бронза и железо. Выбор зависит от требуемых механических свойств, стоимости и условий применения.

Преимущества песчаного литья

Универсальность для крупных деталей: Песчаное литье превосходно подходит для изготовления больших и громоздких компонентов, что делает его незаменимым в таких отраслях, как производство электроинструментов и решений для освещения.

Низкие затраты на оснастку: По сравнению с такими процессами, как литье под давлением, песчаное литье требует меньших затрат на оснастку и подготовку, что делает его экономичным для малых и средних серий.

Сложные геометрические формы: Песчаное литье позволяет относительно легко создавать сложные и детализированные формы, обеспечивая свободу проектирования в отраслях, где важны уникальные формы.

В заключение, песчаное литье представляет собой экономичное и гибкое решение для производства широкого спектра деталей, особенно подходящее для крупных компонентов и сложных конструкций. Его способность работать с различными материалами и экономичность делают его ценным процессом в таких отраслях, как системы запирания и электроинструменты.

Сравнение процессов литья

Требования к оснастке: Литье под давлением требует сложных и точных форм, что может быть дорогостоящим. В отличие от него, песчаное литье использует относительно простые модели и формы, что снижает начальные затраты на оснастку.

Отделка поверхности: Литье под давлением обеспечивает отличную отделку поверхности и часто требует минимальной постобработки. Песчаное литье может давать разное качество поверхности, и некоторым деталям может понадобиться дополнительная обработка для достижения желаемой гладкости.

Допуски: Литье под давлением отличается высокой точностью с допусками до 0,1 �м. Песч�н�е л�т�е �бычн� обеспечивает умеренные допуски, которые могут варьироваться в зависимости от сложности детали и квалификации оператора.

Производительность: Литье под давлением характеризуется высокой производительностью и короткими циклами, что делает его идеальным для отраслей с высоким спросом на детали. Песчаное литье обычно имеет меньшую производительность из-за более длинных циклов, что делает его более подходящим для малых объемов производства.

Отходы и устойчивость: Литье под давлением эффективно использует материал с минимальными отходами, которые часто можно переработать. Песчаное литье производит больше отходов материала, в основном из-за утилизации использованного песка. Однако песок можно перерабатывать, а некоторые процессы, такие как оболочковое литье, являются более устойчивыми. Оба процесса требуют энергии для нагрева и плавления металла.

Аспект | Литье под давлением | Песчаное литье |

|---|---|---|

Требования к оснастке | Высокие начальные затраты на оснастку | Низкие начальные затраты на оснастку |

Требуются сложные формы | Простые модели и формы | |

Отделка поверхности | Отличное качество поверхности | Разное качество поверхности |

Гладкая и точная | Может потребоваться постобработка | |

Допуски | Высокая точность, <0,1 мм | Умеренная точность, варьируется |

Подходит для жестких допусков | Типичные допуски >0,5 мм | |

Производительность | Высокая производительность | Низкая производительность |

Короткие циклы | Длинные циклы | |

Отходы и устойчивость | Эф�ективное использование материала | Большие объемы отходов |

Минимальные отходы материала | Возможность утилизации песка | |

Перерабатываемый лом | Высокое энергопотребление |

Применение индивидуального литья

Отрасли, где предпочитают литье под давлением

Автомобильная промышленность: Литье под давлением широко используется в автомобилестроении для производства компонентов двигателей, деталей трансмиссии и конструктивных элементов. Оно обеспечивает высокую точность и отличные механические свойства, что делает его идеальным для изготовления критически важных автомобильных деталей.

Потребительская электроника: Эта отрасль использует литье под давлением для изготовления легких и сложных по конструкции компонентов, таких как корпуса смартфонов, ноутбуков и камер. Возможность создания точных тонкостенных конструкций является значительным преимуществом.

Телекоммуникации: Литье под давлением предпочитают для производства компонентов телекоммуникационного оборудования, таких как корпуса антенн, разъемы и кронштейны. Способность достигать жестких допусков и стабильного качества имеет ключевое значение в этой сфере.

Аэрокосмическая промышленность: Для аэрокосмических приложений требуются высококачественные легкие компоненты с минимальной пористостью. Литье под давлением применяется для изготовления таких деталей, как лопатки турбин, корпуса и конструктивные элементы, где важны точность и прочность.

Медицинское оборудование: Медицинская отрасль использует литье под давлением для производства корпусов инструментов, компонентов устройств и аппаратных частей благодаря способности поддерживать строгие допуски и высокое качество поверхности.

Примеры изделий, изготовленных методом литья под давлением

Алюминиевые блоки двигателей для автомобильной промышленности.

Корпуса ноутбуков из магниевого сплава для потребительской электроники.

Разъемы из цинкового сплава для телекоммуникационного оборудования.

Высокопрочные алюминиевые компоненты для авиационной промышленности.

Точные алюминиевые детали для медицинских приборов.

Отрасли, где предпочитают песчаное литье

Тяжелое машиностроение: Песчаное литье часто используется для изготовления крупных и тяжелых деталей машин, таких как блоки двигателей для промышленного оборудования, шестерни и шкивы. Его способность работать с крупногабаритными и тяжелыми деталями является преимуществом.

Архитектура: Песчаное литье предпочитают для изготовления декоративных и художественных металлических изделий, используемых в архитектуре, включая ворота, перила и скульптуры. Его универсальность позволяет создавать сложные дизайны.

Искусство и ремесла: В художественной и ремесленной индустрии часто используют песчаное литье для создания уникальных металлических скульптур, статуй и художественных изделий благодаря гибкости в формировании сложных форм.

Энергетика: Песчаное литье применяется в энергетической промышленности для изготовления лопаток турбин, корпусов и других критических компонентов. Оно способно обрабатывать крупные размеры и сложные формы, необходимые в этой области.

Морская индустрия: Компоненты для морских применений, такие как винты, детали судов и морские фитинги, часто изготавливаются с помощью песчаного литья, так как этот метод обеспечивает долговечность и устойчивость к коррозии.

Примеры изделий, изготовленных песчаным литьем

Железные блоки двигателей для тяжелого машиностроения.

Декоративные железные ворота и перила.

Бронзовые скульптуры и художественные изделия.

Стальные лопатки турбин для энергетики.

Латунные морские фитинги и компоненты.

В заключение, литье под давлением подходит для отраслей, требующих высок�й точности � �ложных ге�мет�ических форм, таких как автомобилестроение и потребительская электроника. В то время как песчаное литье предпочтительно в областях, где важны универсальность, экономичность и возможность работы с крупногабаритными деталями, таких как тяжелое машиностроение и архитектурные металлические конструкции. Выбор между этими методами зависит от конкретных потребностей каждой отрасли и предполагаемого применения.

Факторы выбора

Выбор между литьем под давлением и песчаным литьем является важным решением в производстве, и он должен основываться на тщательной оценке нескольких ключевых факторов, чтобы обеспечить наилучший выбор для конкретного проекта.

Факторы, специфичные для проекта

Размер детали: Литье под давлением часто предпочитают для мелких, сложных компонентов, требующих высокой точности и жестких допусков. Его способность создавать тонкие детали и гладкие поверхности делает его подходящим для таких отраслей, как потребительская электроника и телекоммуникации.

Сложность детали: Литье под давлением лучше подходит для сложных геометрий благодаря точности. Однако гибкость песчаного литья может быть преимуществом, если деталь имеет неправильную форму или внутренние полости, которые трудно создать с помощью форм.

Количество: Высокие объемы производства обычно более экономичны при использовании литья под давлением благодаря более коротким циклам и высокой производительности. Песчаное литье может быть предпочтительнее для небольших серий или единичных прототипов.

Бюджетные и временные ограничения

Начальные затраты на оснастку: Литье под давлением часто требует больших затрат на оснастку из-за сложности создания точных форм. Песчаное литье предлагает более экономичный вариант с простыми моделями и формами.

Производственные затраты: Литье под давлением может быть экономичным для крупносерийного производства, тогда как песчаное литье может быть более выгодным для малых объемов. Следует учитывать общий бюджет и стоимость за единицу.

Сроки: Литье под давлением обычно имеет бо�е� короткие цикл�, ч�о де�ает �го подходящим для проектов с жесткими сроками. Песчаное литье, хотя и универсально, может требовать более длительных сроков из-за изготовления форм и моделей.

Учет выбора материала

Свойства материала: Учитывайте конкретные требования к материалу детали. Литье под давлением хорошо подходит для алюминия, цинка и магния, в то время как песчаное литье допускает более широкий ассортимент, включая железо, латунь и бронзу.

Механические свойства: Оцените требуемые механические характеристики, такие как прочность, вес и коррозионная стойкость. Литье под давлением может обеспечивать лучшие механические свойства для определенных материалов.

Стоимость материалов: Материалы для литья под давлением могут быть дороже, чем для песчаного литья — учитывайте стоимость материалов при принятии решения.

Комплексная оценка этих факторов поможет выбрать между литьем под давлением и песчаным литьем. Например, производство сложных, высокоточных компонентов для потребительской электроники может предпочесть литье под давлением из-за необходимости точности и больших объемов. В то время как специализированный проект с малым объемом и уникальной геометрией для решения в области освещения может найти более выгодным песчаное литье.

Ключевые различия и соображения

В заключение, выбор между литьем под давлением и песчаным литьем зависит от нескольких ключевых различий и важных соображений. Каждый метод литья имеет свои преимущества и лучше подходит для определенных отраслей и требований проекта.

Литье под давлением предпочтительно из-за высокой точности, отличной отделки поверхности и пригодности для сложных компонентов. Оно преуспевает в таких отраслях, как автомобилестроение, потребительская электроника и аэрокосмическая промышленность. В то время как песчаное литье выделяется своей универсальностью при работе с крупными деталями, уникальными геометриями и экономичностью, подходя для тяжелого машиностроения, архитектурных металлических конструкций и художественных изделий.

При выборе метода литья важную роль играют факторы, специфичные для проекта, такие ка� размер, с�о�но�ть � колич�ство деталей. Также значимы бюджетные ограничения, сроки, а также требования к материалам и механическим свойствам.