Услуги песочного литья малых партий

Создавайте высококачественные индивидуальные детали с нашими услугами песочного литья. Наши эксперты предложат оптимальное решение для ваших задач. Закажите расчёт стоимости уже сегодня.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Что такое услуга песочного литья?

Наши услуги песочного литья предлагают экономичные решения для изготовления крупных и сложных отливок. Благодаря отличной гибкости конструкции, широкому выбору материалов и экологичному процессу, мы поставляем высококачественные детали для различных промышленных областей.

Применение песочных отливок

Наш процесс песочного литья предлагает экономичный метод производства прочных металлических деталей высокого качества для широкого спектра промышленных применений. Ознакомьтесь с нашим обширным ассортиментом песочных отливок.

Песчаное литьё Materials

Возможности Neway по индивидуальному песочному литью

Neway предлагает полный спектр услуг по индивидуальному песочному литью: изготовление моделей на собственном производстве, различные способы формовки и заливки металла для получения прототипных и серийных отливок. Мы работаем с малыми партиями и крупными объёмами, используя ручные и автоматизированные методы, и обеспечиваем полный комплекс вторичной обработки.

Доступные варианты отделки поверхности для индивидуальных деталей

Наши услуги по обработке поверхности предлагают специализированные покрытия для индивидуальных деталей, повышая их прочность, внешний вид и эксплуатационные характеристики. Мы предлагаем процессы гальванопокрытия, анодирования, порошкового напыления и тепловые барьерные покрытия для улучшения коррозионной стойкости, износостойкости и визуальной привлекательности металлических и пластиковых компонентов.

Узнать больше

As Machined

Узнать больше

Painting

Узнать больше

Sandblasting

Узнать больше

Electroplating

Узнать больше

Polishing

Узнать больше

Anodizing

Узнать больше

Powder Coating

Узнать больше

Electropolishing

Узнать больше

Brushed Finishes

Узнать больше

Black Oxide

Узнать больше

Heat Treatment

Узнать больше

Tumbling

Узнать больше

Alodine

Узнать больше

Chrome Plating

Узнать больше

Phosphating

Узнать больше

Nitriding

Узнать больше

Galvanizing

Узнать больше

Lacquer Coating

Узнать больше

Teflon Coating

Узнать больше

Thermal Coatings

Узнать больше

Thermal Barrier Coatings

Узнать больше

Passivation

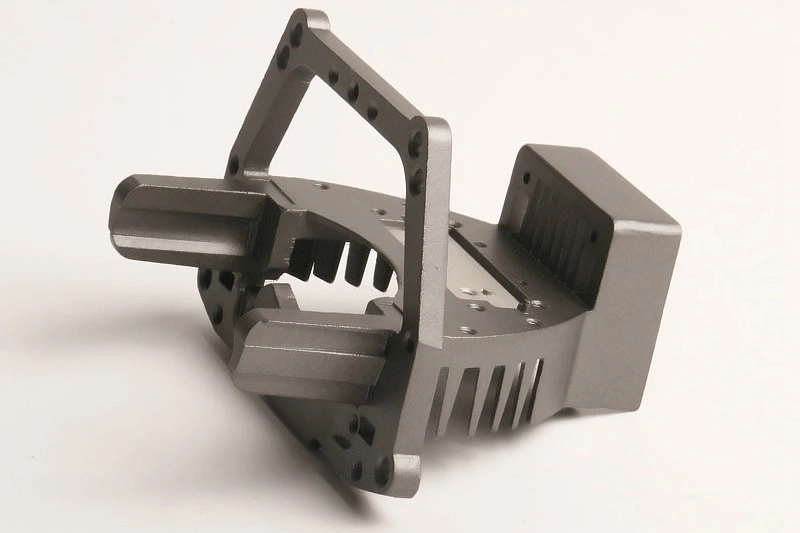

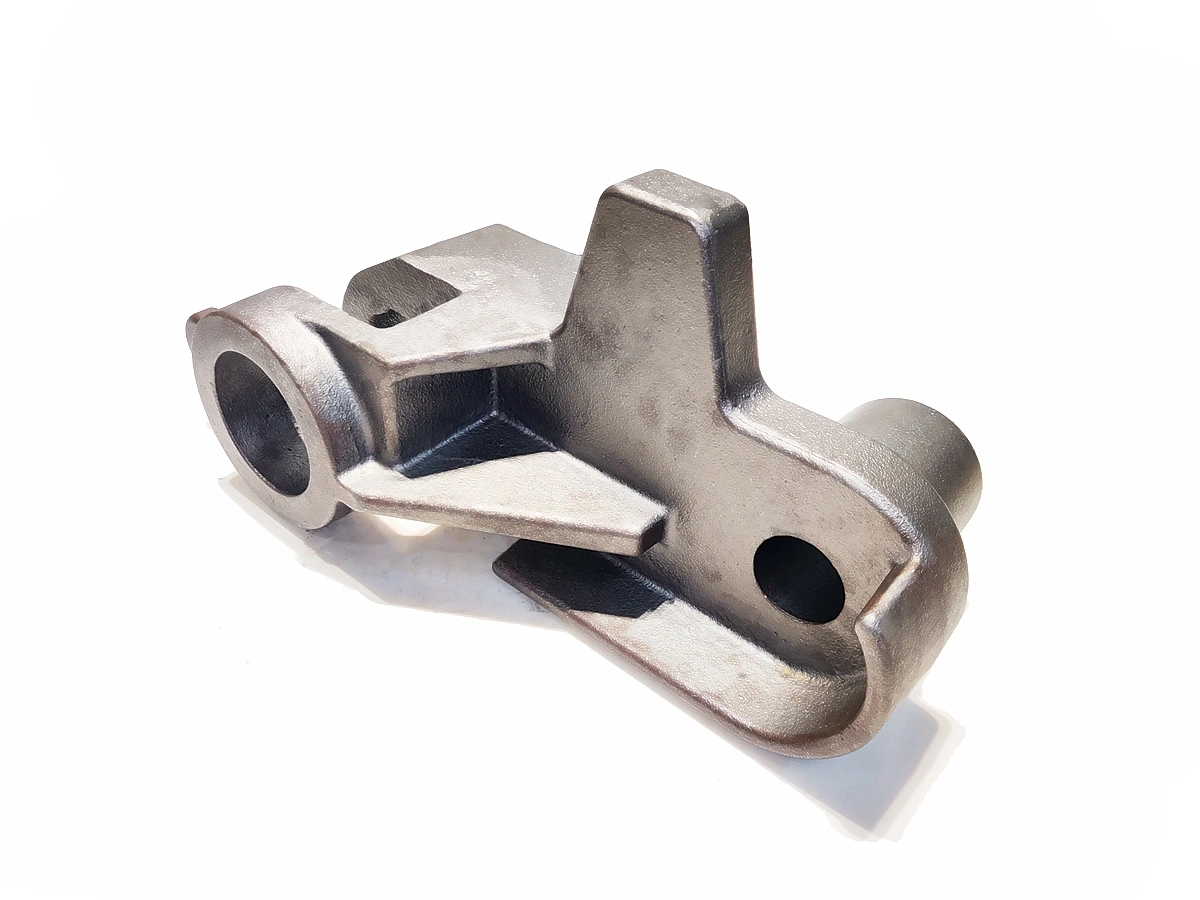

Галерея песочных отливок

Узнайте о процессе создания песочных отливок и ознакомьтесь с технологией их производства.

Начните новый проект сегодня

Руководство по проектированию деталей для песочного литья

Следуйте этим рекомендациям по проектированию деталей для песочного литья с отраслевыми стандартными значениями, чтобы обеспечить оптимальный поток металла, надежное заполнение формы и структурную целостность, минимизируя дефекты, производственные затраты и постлитейные доработки.