Какие дефекты наиболее часто встречаются при ЧПУ-обработке?

Понимание распространённых дефектов при ЧПУ-обработке

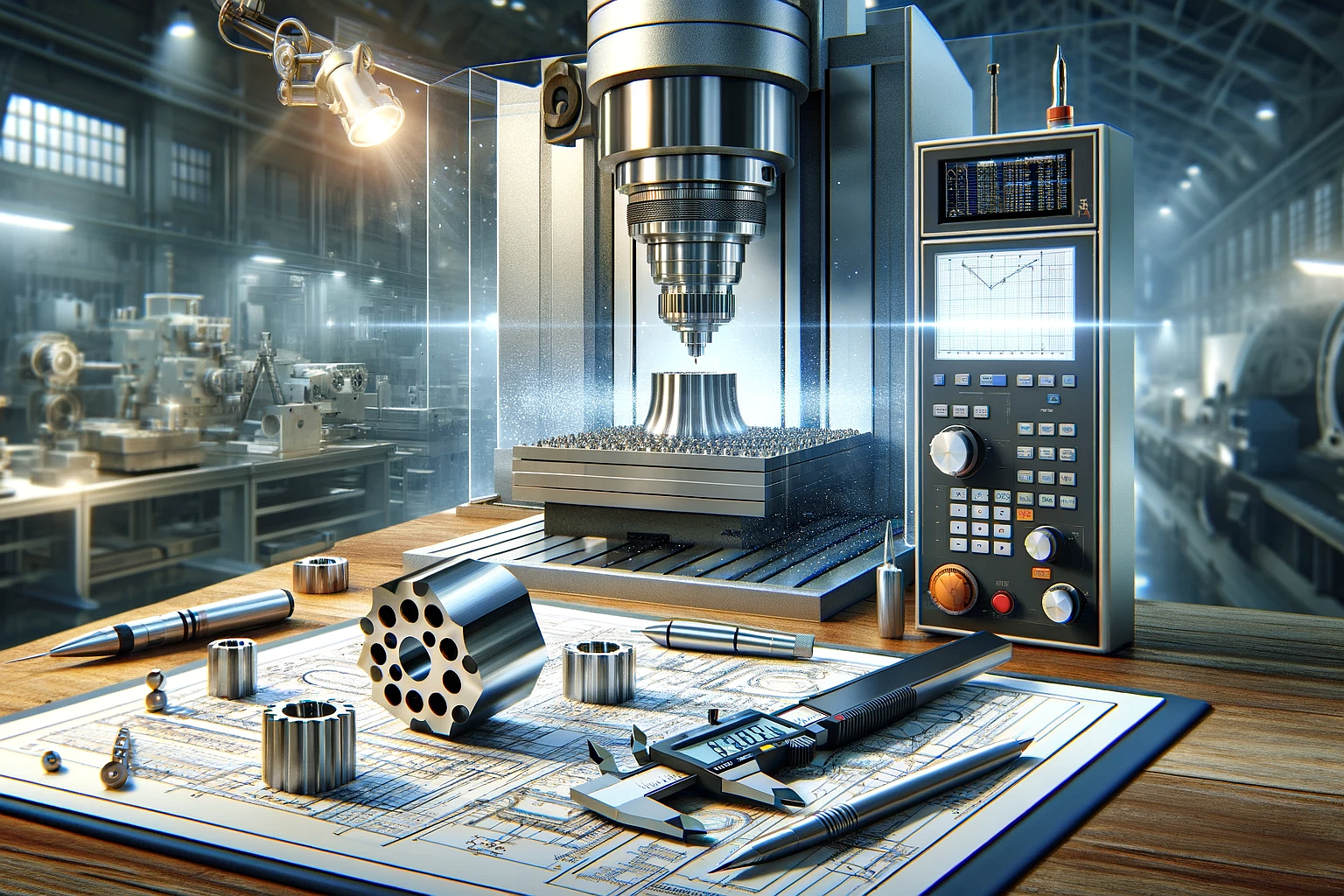

ЧПУ-обработка является краеугольным камнем современной промышленности, обеспечивая непревзойдённую точность и повторяемость. Прототипирование с помощью ЧПУ произвело революцию в изготовлении деталей, значительно способствуя развитию таких отраслей, как аэрокосмическая и автомобильная промышленность. Однако, как и любой производственный процесс, ЧПУ-обработка подвержена дефектам. Понимание и устранение распространённых дефектов крайне важно для поддержания высокого качества и эффективности.

В этой статье подробно рассмотрены типичные дефекты, встречающиеся при ЧПУ-обработке. Осознавая эти проблемы, производители могут принимать превентивные меры для их снижения, гарантируя выпуск высококачественных деталей. Независимо от того, являетесь ли вы опытным инженером или новичком в области ЧПУ, это исследование расширит ваши знания и поможет лучше справляться со сложностями данного современного производственного процесса. Начнём с понимания основ ЧПУ-обработки и важности выявления распространённых дефектов для успешной работы.

Обзор ЧПУ-обработки

ЧПУ (числовое программное управление) — это производственный процесс, основанный на управлении инструментами и оборудованием с помощью компьютерных систем для точного изготовления деталей и компонентов. Благодаря высокой точности, стабильности и эффективности ЧПУ-обработка стала неотъемлемой частью современного производства.

Области применения ЧПУ-обработки

ЧПУ-обработка применяется во многих отраслях, являясь универсальной и незаменимой технологией. Некоторые из наиболее распространённых секторов использования:

Аэрокосмическая промышленность: ЧПУ-обработка необходима для изготовления сложных аэрокосмических компонентов, требующих высокой точности для обеспечения безопасности и надёжности самолётов и космических аппаратов.

Автомобильная промышленность: В автомобильной индустрии ЧПУ используется для изготовления деталей двигателей, компонентов трансмиссии и индивидуальных модификаций автомобилей.

Медицина: Производство медицинских имплантатов и устройств опирается на ЧПУ-обработку для соответствия строгим требованиям по качеству и размерам.

Электроника: Прецизионность играет ключевую роль в электронной промышленности, где ЧПУ-обработка обеспечивает изготовление печатных плат, разъёмов и сложных электронных компонентов.

Промышленное оборудование: Производство машин и промышленного оборудования выигрывает от возможности ЧПУ создавать сложные и долговечные детали.

Ключевые компоненты ЧПУ-станка

Для полного понимания ЧПУ-обработки важно знать основные компоненты станка:

Блок компьютерного управления (CCU): мозг ЧПУ-станка, CCU интерпретирует компьютерный код и преобразует его в точные движения и действия.

Инструментальное оборудование включает режущие инструменты, шпиндели и рабочие столы, на которых формируется или обрабатывается материал.

Оси движения: ЧПУ-станки могут иметь несколько осей движения (обычно от трёх до пяти), что позволяет выполнять сложные многомерные операции.

Преимущества ЧПУ-обработки

ЧПУ-обработка предлагает ряд преимуществ, делающих её предпочтительным выбором для точного производства:

Высокая точность: ЧПУ-станки способны обеспечивать допуски в несколько микрон, гарантируя соответствие деталей точным спецификациям.

Повторяемость: После установки программы ЧПУ-станки способны производить идентичные детали с высокой стабильностью, сокращая ошибки и отходы.

Сложная геометрия: ЧПУ позволяет создавать сложные формы и контуры, которые трудно или невозможно получить вручную.

Эффективность: Автоматизация позволяет ЧПУ работать круглосуточно, максимально повышая производительность.

Экономическая эффективн�������������сть: Хотя первоначальные затраты на настройку высоки, ЧПУ-обработка часто оказывается выгодной при массовом производстве благодаря снижению затрат на труд и материалы.

Распространённые дефекты при ЧПУ-обработке

ЧПУ-обработка — это точный и эффективный производственный процесс, играющий ключевую роль в различных отраслях. Однако, как и любой метод производства, она подвержена дефектам, которые могут повлиять на качество и функциональность изготавливаемых деталей. В этом разделе мы рассмотрим некоторые распространённые дефекты при ЧПУ, их причины и методы предотвращения.

Неровности поверхности

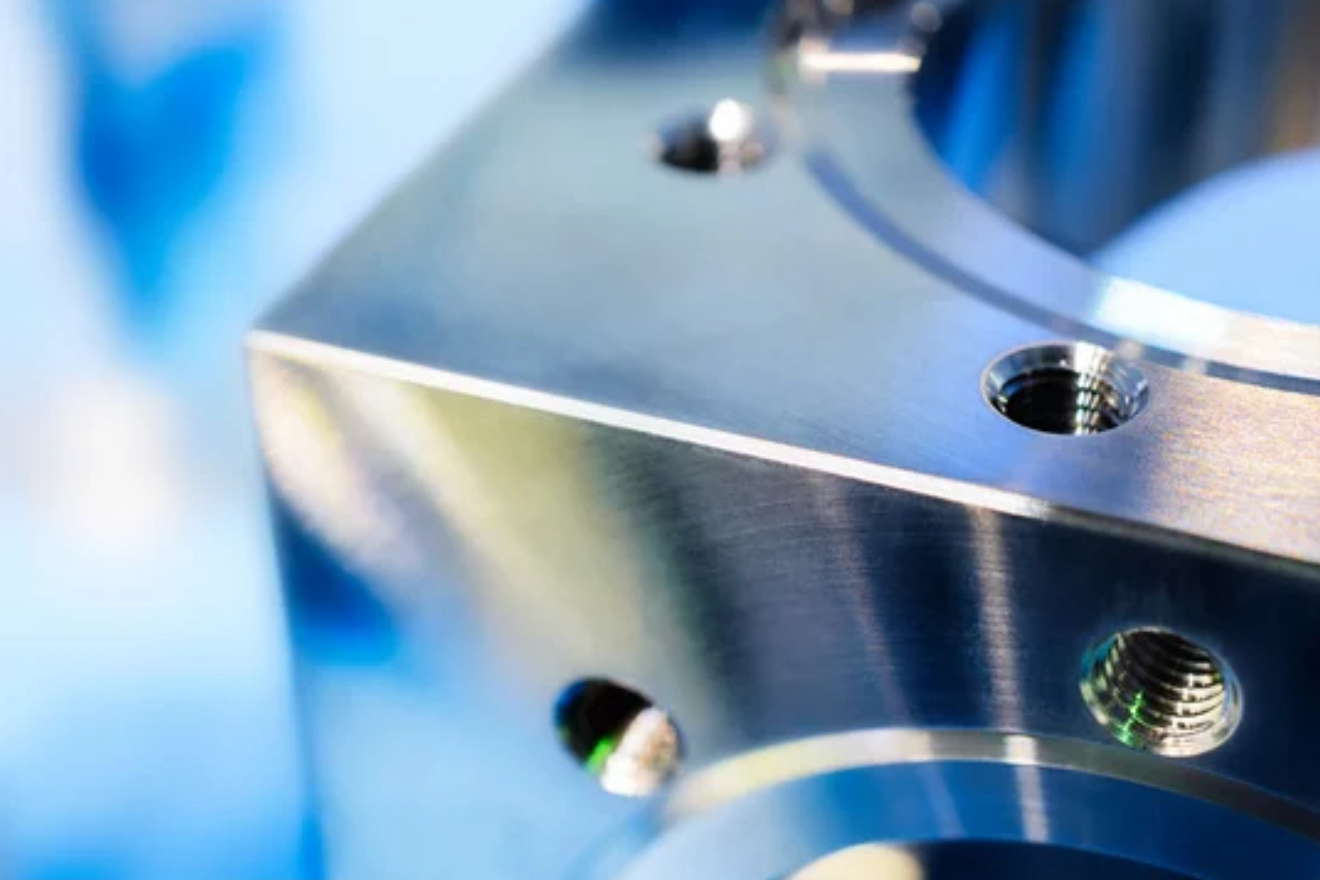

Один из наиболее заметных дефектов при ЧПУ — неровности поверхности. Они проявляются в виде неровных участков, видимых следов или шероховатостей на внешней части детали. Качество поверхности особенно важно в приложениях, где важны эстетика и трение.

Примеры: неровности могут быть следами инструмента, царапинами или волнистостью поверхности. Например, если режущий инструмент чрезмерно изношен или вибрирует во время обработки, он оставляет нежелательные следы на заготовке.

Влияние на функциональность детали: неровности поверхности могут ухудшить производительность и внешний вид готового изделия. В областях с низким трением, таких как подшипники или уплотнения, шероховатость может привести к увеличенному износу и снижению эффективности.

Максимальная шероховатость поверхности при ЧПУ: лучшая шероховатость поверхности, достигаемая ЧПУ-обработкой, составляет Ra 0,2, что близко к шероховатости обычной полировки. Тем не менее, невооружённым глазом можно различить тонкие следы от резца, которые можно скрыть с помощью поверхностных обработок, таких как анодирование, порошковое покрытие и пескоструйная обработка.

Размерные неточности

Достижение точных размеров крайне важно при ЧПУ, так как детали должны соответствовать строгим допускам для правильного функци�ни�ов�ни�. Р�зм�р�ые неточности возникают, когда готовая деталь отклоняется от заданных размеров.

Причины: различные факторы могут способствовать появлению неточностей, включая износ инструмента, неправильное программирование траектории или некорректную калибровку станка.

Влияние на допуски детали: конкретные числовые значения определяют, насколько точно деталь должна соответствовать заданным размерам. Например, допуск ±0,005 дюйма означает, что размеры должны находиться в этом диапазоне. Превышение допусков может сделать деталь непригодной или потребовать дорогостоящей доработки.

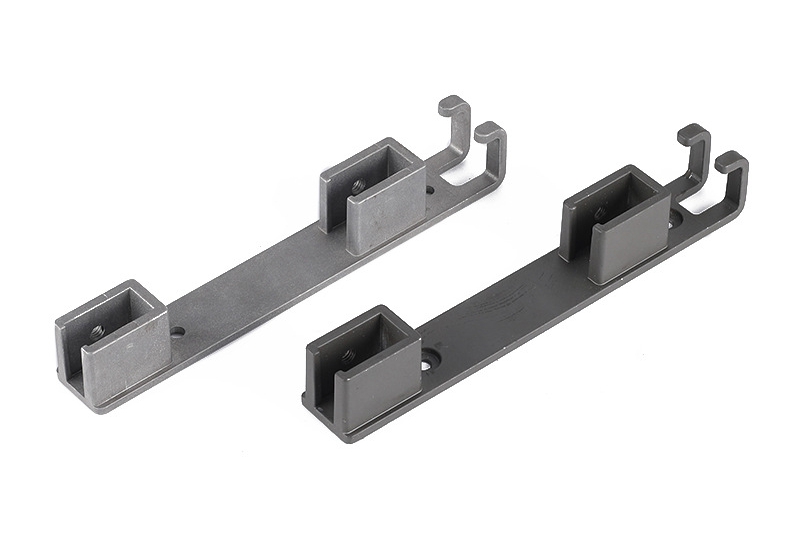

Следы от инструмента и заусенцы

Следы от инструмента и заусенцы — нежелательные выступающие кромки или наплывы на обработанной детали. Обычно они образуются в процессе механической обработки и могут ухудшать функциональность и внешний вид детали.

Как они возникают: следы и заусенцы часто формируются во время операций резки или фрезерования, когда режущая кромка взаимодействует с материалом. Слишком высокая подача, неправильная геометрия инструмента или износ инструмента могут усугубить эти проблемы.

Методы предотвращения и удаления: для предотвращения следов и заусенцев важно правильно выбирать геометрию инструмента и поддерживать инструменты в хорошем состоянии. Методы последующей обработки, такие как удаление заусенцев, абразивная обработка или снятие фасок, помогают удалить существующие дефекты и улучшить общее качество детали.

Дефекты, связанные с материалом

Несоответствия в свойствах материала

Понимание свойств материала:

Каждый материал, используемый при ЧПУ, имеет уникальные характеристики, такие как твёрдость, прочность и теплопроводность. Эти свойства напрямую влияют на процесс обработки и качество конечного изделия. Например, мягкие материалы, такие как алюминий, легко обрабатываются, но подвержены деформации, тогда как твёрдые материалы, например нержавеющая сталь, быстрее изнашивают инструменты.

Выбор подходящего материала:

Выбор правильного материала крайне важен для минимизации дефектов. Например, деталь, требующая высокой прочности, лучше �згот�в�иват� из тит��а, а для хорошей теплопроводности лучше подходит медь. Необходимо сопоставлять свойства материала с назначением детали.

Влияние вариабельности материала:

Материалы даже внутри одной партии могут иметь небольшие различия в составе или структуре зерна. Эти несоответствия могут приводить к неравномерным результатам обработки, таким как разная отделка поверхности или размерные отклонения. Производители должны закупать материалы у надёжных поставщиков для обеспечения стабильности.

Тепловое расширение и сжатие

Роль температуры при ЧПУ-обработке:

Материалы расширяются при нагревании и сжимаются при охлаждении. В процессе ЧПУ-обработки тепло, выделяемое при резке, может вызывать расширение материала, влияя на размеры. Например, металлическая деталь может расширяться на 0,0025 мм на метр при повышении температуры на 1 °C.

Контроль тепловых эффектов:

Для снижения влияния тепла производители используют контролируемые условия с постоянной температурой. Также применяются инструменты с высокой тепловой стабильностью, уменьшающие выделение тепла при обработке. Для точных операций важно дать детали остыть и стабилизироваться перед окончательными измерениями и корректировками.

Выбор материалов с тепловой стабильностью:

Некоторые материалы более подвержены тепловому расширению, чем другие. Например, пластики и некоторые металлы, такие как алюминий, имеют более высокий коэффициент теплового расширения, чем чугун или сталь. Выбор материала с низким коэффициентом теплового расширения снижает риск дефектов из-за температурных колебаний.

Лучшие практики по работе с материалами для предотвращения дефектов

Тестирование материалов: проведение комплексных испытаний для понимания свойств и поведения материалов при обработке.

Обеспечение качества поставщика: сотрудничество с поставщиками, предоставляющими стабильные материалы высокого качества.

Контроль окружающей среды: поддержание контролируемых условий обработки для минимизации температурных колебаний.

Выбор материалов: подбор материалов, соответствующих функциональным требованиям детали и ограничениям процесса ЧПУ.

Понимание и �с�ран�н�е деф�к�о�, связанных с материалами, существенно повышает точность и качество деталей, обработанных на ЧПУ. В этом разделе представлены типичные проблемы и практические решения для постоянного совершенствования процессов ЧПУ-обработки.

Дефекты, связанные с оборудованием и процессом

Ошибки калибровки

Необходимость точности:

Калибровка критически важна при ЧПУ-обработке. Даже небольшое отклонение может привести к значительным ошибкам в конечном продукте. Например, если станок ЧПУ откалиброван с погрешностью всего 0,001 дюйма, это может вызвать размерные неточности, делающие деталь непригодной для точных применений.

Регулярные проверки калибровки:

Чтобы избежать подобных проблем, необходимо проводить регулярные проверки калибровки. Это включает в себя проверку точности движений и выравнивания станка с помощью точных измерительных инструментов. Регулярная калибровка обеспечивает работу оборудования в пределах требуемых допусков, часто от 0,0005 до 0,001 дюйма для высокоточных задач.

Неправильный выбор инструмента

Влияние на качество продукции:

Выбор неподходящего инструмента для задачи может негативно сказаться на качестве поверхности и точности размеров детали. Например, слишком большой инструмент может не обеспечить необходимые мелкие детали, а слишком маленький — работать медленнее и быстрее изнашиваться, вызывая непоследовательность обработки.

Лучшие практики выбора инструмента:

Важно выбирать инструменты с учётом обрабатываемого материала, типа операции (сверление, фрезерование, токарная обработка) и особенностей конструкции. Например, быстрорежущая сталь подходит для мягких материалов, тогда как для твёрдых требуются твердосплавные инструменты.

Ошибки программирования

Распространённые причины:

Станки ЧПУ работают на основе точного программирования. Ошибки в программе могут привести к дефектам, таким как неправильные размеры, нежелательные траектории инструмента или даже поломки оборудования. Такие ошибки могут возникать из-за неправильного ввода данных, неправильного понимания требований к конструкции или сбоев в программном обеспе�ени�.

�н�жение �ш�бок пр�граммирования:

Необходимо тщательное тестирование программ, включая двойную проверку заданных размеров с технической документацией, симуляцию траекторий инструмента и совместную работу опытных операторов и программистов для выявления потенциальных проблем.

Стратегии устранения дефектов, связанных с оборудованием и процессом

Регулярное техническое обслуживание: регулярные осмотры и обслуживание оборудования для поддержания оптимальной производительности.

Обучение персонала: обеспечение высокого уровня подготовки операторов и программистов в области ЧПУ и современных методов обработки.

Использование продвинутого программного обеспечения: внедрение современных CAD/CAM систем для точного программирования и моделирования обработки.

Контроль качества: внедрение строгих протоколов контроля качества, включая проверки до и после обработки.

Профилактические меры против дефектов ЧПУ-обработки

Регулярное обслуживание и уход за станком

Долговечность оборудования:

Поддержание ЧПУ-станков в идеальном состоянии необходимо для стабильного и бездефектного производства. Запущенные машины более подвержены возникновению проблем, приводящих к дефектам. Регулярное обслуживание продлевает срок службы дорогостоящего оборудования.

График обслуживания:

Разработайте комплексный план обслуживания с регулярными проверками ключевых компонентов, таких как шпиндели, подшипники и системы охлаждения. Конкретные интервалы зависят от условий эксплуатации и окружающей среды, но обычно варьируются от еженедельных до ежемесячных.

Выбор правильных инструментов и материалов

Выбор инструментов:

Очень важно подобрать правильные режущие инструменты и держатели инструментов. Инструменты должны соответствовать обрабатываемому материалу, требуемой отделке поверхности и точности размеров. Кроме того, уч�тывайт� изно� и�с�руме�та и �е�иодичность его замены. Используйте инструменты из качественных материалов для увеличения срока службы и точности.

Совместимость материалов:

Тщательно оценивайте выбор материала на основе требований проекта. Учитывайте обрабатываемость материала, его тепловые свойства и совместимость с процессом обработки. Правильный выбор материала снижает риск дефектов, связанных с материалом.

Меры контроля качества

Профилактические проверки качества:

Внедрите надёжную систему контроля качества с регулярными проверками на различных этапах обработки. Предварительные проверки гарантируют соответствие материалов и инструментов спецификациям, а инспекции в процессе позволяют своевременно обнаружить проблемы и снизить вероятность дорогостоящих дефектов.

Точные измерительные приборы:

Инвестируйте в точные измерительные приборы, такие как микрометры, штангенциркули и координатно-измерительные машины (КИМ). Эти приборы обеспечивают точную проверку размеров и гарантируют соблюдение микроразмерных допусков (μm).

Статистический контроль процесса (SPC):

Используйте методы SPC для мониторинга и управления процессом обработки. SPC включает сбор и анализ данных в процессе производства для выявления трендов и отклонений. За счёт проактивного устранения отклонений производители могут предотвращать дефекты.

Лучшие практики для предотвращения дефектов при ЧПУ-обработке

Плановое обслуживание: строго следуйте графику регулярного технического обслуживания ЧПУ-станков.

Экспертиза в области инструментов и материалов: обеспечьте наличие у команды глубоких знаний по выбору инструментов и материалов.

Интеграция контроля качества: включайте проверки качества на разных этапах производства.

Принятие решений на основе данных: используйте анализ данных и SPC для выявления и коррекции отклонений в процессе.

Заключение

В прецизионном производстве ЧПУ-обработка является основой для выпуска высококачественных деталей и компонентов. Тем не менее, достижение точности и качества сопряжено с определёнными сложностями. В этой стать� �ас�мо�ре�ы тонкос�и �ПУ-об�аб�тки, с акцентом на понимание и устранение распространённых дефектов.

В ходе детального изучения ЧПУ-обработки были выявлены ключевые выводы:

Практическая точность: ЧПУ-обработка обеспечивает непревзойдённую точность и повторяемость, но требует глубокого понимания для максимального раскрытия потенциала.

Распространённые дефекты: неровности поверхности, размерные неточности, следы от инструмента и дефекты, связанные с материалом, могут ухудшать функциональность и качество деталей.

Коренные причины: дефекты часто вызваны износом инструментов, ошибками программирования, вариациями материала и тепловыми эффектами.

Профилактические меры: регулярное обслуживание, правильный выбор инструментов и материалов, а также строгие протоколы контроля качества необходимы для предотвращения дефектов.

Практические решения: кейс-стади показали, что выявление причин, целенаправленное внедрение решений и постоянное совершенствование процессов ведут к снижению дефектов и повышению качества.

В заключение, ЧПУ-обработка — это не просто процесс, а искусство, требующее профессионализма, точности и стремления к совершенству. Применяя превентивные меры, лучшие практики и учась на реальных примерах, производители могут совершенствовать методы ЧПУ и поставлять компоненты высочайшего качества для различных отраслей.

Путь к точности в ЧПУ-обработке бесконечен, и мы надеемся, что этот блог предоставил ценные знания и рекомендации для производителей, стремящихся к совершенству в своём ремесле. По мере развития технологий и накопления знаний возможности достижения более высоких уровней точности и качества при ЧПУ не имеют границ. Продолжайте исследовать, учиться и внедрять инновации, чтобы удовлетворять постоянно растущие требования прецизионного производства.