Как Neway обеспечивает качество алюминиевых отливок под давлением высокой сложности?

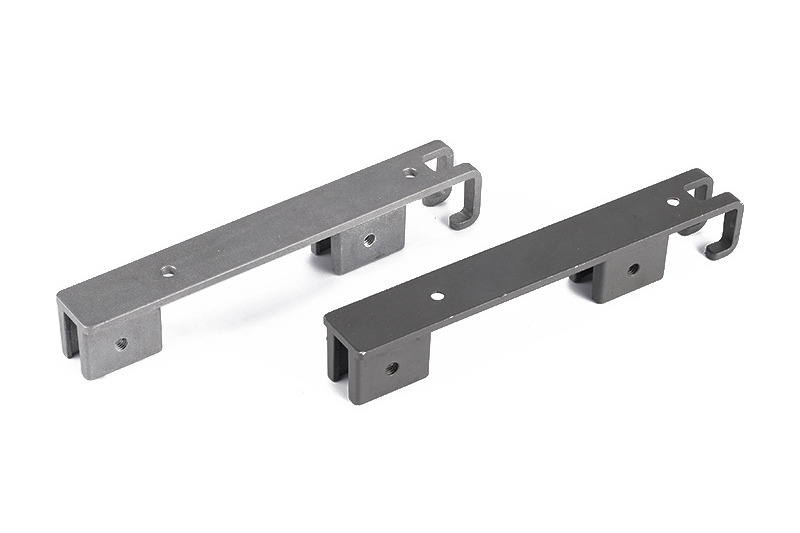

Литьё алюминия под давлением играет ключевую роль в производстве, обеспечивая высокоточные и прочные компоненты для множества отраслей, включая автомобильную, аэрокосмическую, электронику и промышленное оборудование. Процесс предполагает впрыск расплавленного алюминия в стальную форму под высоким давлением, в результате чего получаются детали с превосходными механическими свойствами и сложной геометрией. Однако обеспечение качества таких деталей имеет первостепенное значение, особенно когда они востребованы и применяются в ответственных узлах.

В Neway мы понимаем, что клиенты рассчитывают на поставку литьевых деталей, соответствующих и превосходящих отраслевые стандарты. Наша репутация качества основана на строгих процедурах контроля, современном оборудовании и неизменной приверженности непрерывным улучшениям. В этом материале мы подробно расскажем о шагах, которые предпринимаем, чтобы каждая изготовленная нами алюминиевая литьевая деталь соответствовала высоким требованиям, и раскроем методы и технологии, обеспечивающие превосходство в производстве.

Строгие процессы контроля качества

Обеспечение качества алюминиевых литьевых деталей начинается со строгих процедур контроля. В Neway мы используем многоуровневый подход для поддержания высочайших стандартов точности и надёжности.

Размерный контроль

Сохранение жёстких допусков критично для литья под давлением, особенно для деталей высокопроизводительных применений. В Neway мы используем широкий набор высокоточных средств измерения для проверки геометрии каждой детали:

Штангенциркули и микрометры — ключевые инструменты для высокоточного измерения мелких элементов.

Координатно-измерительные машины (CMM): CMM обеспечивают чрезвычайно точные измерения сложных геометрий. Применяя CMM, мы подтверждаем соответствие деталей заданным допускам, как правило до ±0,005 дюйма (±0,127 мм).

Проводя тщательный размерный контроль, мы гарантируем соответствие каждой детали точным требованиям заказчика.

Испытания материалов

Свойства применяемого алюминиевого сплава определяют эксплуатационные характеристики изделия. Для обеспечения максимального качества Neway проводит расширенные испытания материалов:

Подтверждение состава сплава: Анализируем химический состав алюминия для соответствия требованиям стандартов — это критично для заданных механических свойств и коррозионной стойкости.

Испытания механических свойств: Проводим тесты на прочность при растяжении, твёрдость и другие параметры, подтверждая способность материала выдерживать эксплуатационные нагрузки.

Современные технологии и оборудование

Приверженность Neway качеству отражена в инвестициях в передовое оборудование. Использование высокоточной техники и систем мониторинга в реальном времени обеспечивает соответствие алюминиевых литьевых деталей самым высоким стандартам точности и стабильности.

Передовые литьевые машины

Для производства алюминиевых деталей мы применяем современные машины для литья под высоким давлением. Они дают ряд преимуществ:

Точность и повторяемость: Современные машины удерживают жёсткие допуски и обеспечивают стабильный результат в крупных сериях.

Высокая производительность: Современное оборудование позволяет сокращать цикл без компромиссов по качеству.

Сложные геометрии: Наши мощности уверенно обрабатывают тонкостенные участки и сложные формы, труднодостижимые в других процессах.

Инвестируя в новейшее оборудование, мы удовлетворяем строгие требования по характеристикам и объёмам.

Мониторинг процесса в режиме реального времени

Контроль качества в Neway осуществляется непрерывно. Мониторинг в реальном времени — ключевой элемент подхода:

Датчики и системы контроля: Машины оснащены сенсорами, постоянно отслеживающими температуру, давление и скорость впрыска.

Мгновенные корректировки: По данным мониторинга операторы оперативно вносят коррективы, поддерживая оптимальные условия в ходе всего цикла.

Логирование и анализ: Записываем и анализируем данные для выявления трендов и зон улучшений, предотвращая дефекты на ранней стадии.

Жёсткие регламенты процесса

Чтобы гарантировать качество, Neway применяет строгие регламенты на всех этапах производства. Эти меры обеспечивают стабильность, точность и надёжность каждой детали.

Стандартные операционные процедуры (SOP)

SOP — основа процессной дисциплины. В Neway разработаны подробные инструкции для каждого этапа:

Подготовка: Регламенты охватывают прогрев форм и нанесение смазок для оптимального течения расплава и снижения износа.

Литьё: Описаны целевые параметры температуры, давления впрыска и времени цикла для устойчивого качества.

Постобработка: Инструкции по обрезке, механической обработке и финишной отделке обеспечивают единообразный результат и соответствие спецификациям.

Следование SOP обеспечивает неизменно высокий уровень выполнения операций.

Обучение и сертификация персонала

Компетенции команды — ключ к качеству. Neway инвестирует в обучение и сертификацию:

Непрерывное обучение: Сотрудники регулярно повышают квалификацию по современным методам и лучшим практикам — теоретически и на оборудовании.

Программы сертификации: Для операторов, контролёров качества и других специалистов действуют сертификационные программы, подтверждающие необходимые навыки.

Культура качества: Развивая культуру ответственности и улучшений, вовлекаем сотрудников в достижение превосходного результата.

Неразрушающий контроль (NDT)

Надёжность и целостность литьевых деталей — критичны в ответственных примене�������������иях. Neway применяет методы NDT для выявления дефектов без повреждения изделия.

Рентген-контроль

Один из самых эффективных методов — рентген. Он позволяет «заглянуть внутрь» детали и обнаружить скрытые дефекты:

Выявление внутренних дефектов: Рентген обнаруживает пористость, трещины и иные дефекты структуры.

Обеспечение целостности: Раннее выявление позволяет корректировать процесс и отбраковывать изделия, не соответствующие критериям.

Высокое разрешение: Современные системы распознают мельчайшие несоответствия.

Рентген-контроль — незаменимая часть нашей системы качества, подтверждающая структурную надёжность каждой детали.

Ультразвуковой контроль

Ещё один важный инструмент — ультразвук. Высокочастотные волны выявляют дефекты и измеряют параметры материала:

Измерение толщины стенок: Точно подтверждает соответствие проектным значениям и достаточную прочность.

Поиск скрытых дефектов: Обнаруживает подповерхностные полости, включения и расслоения.

Невоздействующий метод: Не повреждает изделие и подходит для серийного контроля.

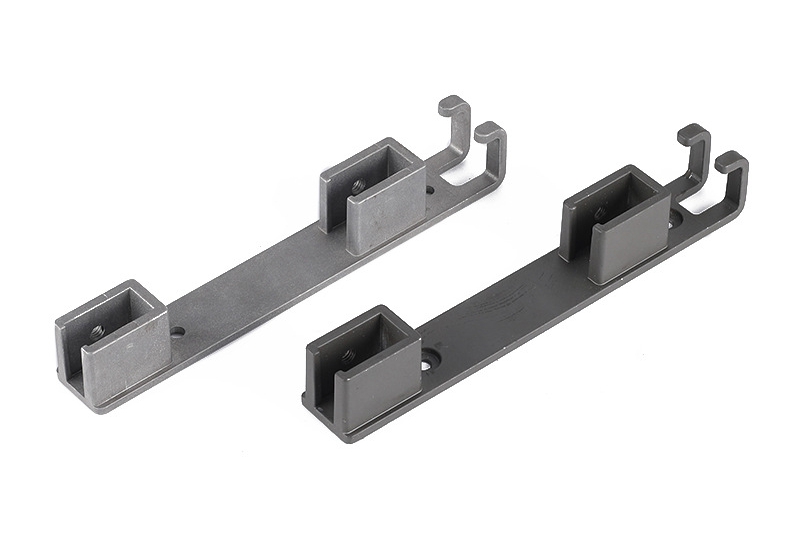

Постобработка и финальная приёмка

После литья Neway выполняет комплекс постобработки и заключительных проверок, чтобы каждая деталь соответствовала высоким стандартам и целевому применению.

Механообработка и финиш

Постпроцессинг необходим для достижения окончательных размеров, качества поверхности и функциональности:

Точная механообработка: После литья детали дорабатываются на станках с ЧПУ для достижения допусков и тонких элементов, недостижимых одним литьём.

Финишная обработка: По требованию — полировка, анодирование, порошковая окраска. Эти операции улучшают внешний вид и стойкость к коррозии.

Снятие заусенцев и облоя: Удаляем облой и заусенцы для чистых кромок и безопасной сборки.

Так мы гарантируем, что каждая деталь превосходит ожидания по внешнему виду и характеристикам.

Итоговые проверки качества

Перед отгрузкой каждая деталь проходит комплексную финальную инспекцию:

Визуальный контроль: Специалисты проверяют поверхность на дефекты и несоответствия, влияющие на работу узла.

Подтверждение размеров: Критические размеры сверяются с допусками высокоточными инструментами: диаметры отверстий, толщины стенок, общая геометрия.

Функциональные испытания: По необходимости проводим проверки работоспособности: испытания давлением, на герметичность, имитации рабочих режимов.

Непрерывные улучшения и обратная связь

Для Neway качество — не статичная цель, а постоянный процесс. Мы совершенствуем методы, учитываем отзывы и внедряем результаты внутренних ревизий, чтобы неизменно поставлять детали высшего уровня.

Интеграция обратной связи клиентов

Мнения заказчиков — ключ к улучшениям. Мы активно собираем и применяем обратную связь:

Регулярные встречи: Обсуждаем ожидания и предложения, выявляя зоны роста.

Аналитика обратной связи: Системно анализируем отзывы, чтобы находить первопричины и точечно улучшать процессы.

Практические изменения: Корректируем параметры производства, процедуры контроля или внедряем новые технологии.

Интеграция отзывов в контур улучшений гарантирует, что мы стабильно превосходим ожидания клиентов.

Внутренние аудиты и ревизии

Внутренние аудиты — важная часть нашей системы качества. Они поддерживают высокий стандарт и стимулируют улучшения:

Регулярные аудиты: Проверяем производственные процессы, контроль качества и состояние оборудования на соответствие нашим стандартам и лучшим практикам.

Показатели эффективности (KPI): Отслеживаем уровень дефектов, эффективность и удовлетворённость клиентов, чтобы видеть тренд� � �ри�ри�ет�.

Анализ первопричин: При выявлении проблем разбираем коренные причины и внедряем корректирующие действия для предотвращения повторений.

Непрерывное обучение: По результатам аудитов обновляем программы обучения, чтобы закрыть выявленные пробелы.