Литье под давлением пластика PPO: важные аспекты, которые нужно знать

Полифениленоксид (PPO) — высокоэффективный инженерный термопласт, известный своей исключительной размерной стабильностью, термостойкостью и электроизоляционными свойствами. В литье пластмасс под давлением PPO выделяется способностью удовлетворять строгие требования продвинутых применений в различных отраслях, включая автомобильную, электронику и медицинские устройства. Однако эффективная переработка PPO требует глубокого понимания его уникальных характеристик и специфических требований к процессу.

Этот материал поможет вам с ключевыми аспектами литья PPO под давлением. Мы рассмотрим свойства материала PPO, его преимущества для промышленного использования и критические параметры литья, которые необходимо контролировать, чтобы раскрыть потенциал этого универсального полимера. Независимо от того, являетесь ли вы опытным производителем или только начинаете работать с PPO, эта статья даст знания для оптимизации процессов и достижения высокого качества изделий из PPO.

Понимание пластика PPO

Полифениленоксид (PPO) — термопласт с особыми свойствами, ценимый в высоконагруженных применениях. Для эффективного использования PPO в литье важно понимать его химико-физические характеристики и преимущества в промышленности. В этом разделе мы разберём эти аспекты, чтобы дать прочную базу для работы с PPO.

Химические и физические свойства

Высокая температура плавления: PPO плавится при более высоких температурах, чем многие термопласты, поэтому надёжен в условиях повышенного нагрева.

Низкое влагопоглощение: PPO почти не набирает влагу, что важно для сохранения размеров при колебаниях внешних условий.

Отличная размерная стабильность: Жёсткость и стабильность PPO помогают деталям держать форму и размеры даже при механических и термических нагрузках.

Высокая термостойкость: PPO выдерживает длительный нагрев, поэтому подходит для компонентов возле источников тепла в электронике и авто.

Преимущества использования PPO

Высокие механические свойства: PPO отличается прочностью и ударной вязкостью — это основа долговечности деталей.

Электроизоляция: Благодаря отличной изоляции PPO применяют в штекерах, разъёмах и бытовой технике.

Химическая стойкость: PPO устойчив к широкому спектру реагентов (кислоты, щёлочи, моющие средства), что полезно в химически активной среде.

Эстетика и финиш: Материал даёт гладкую поверхность, часто без необходимости последующей отделки для видимых деталей.

Подготовка к литью

Перед запуском литья PPO нужно учесть ряд факторов, влияющих на качество и эффективность. Правильная подготовка материала и оборудования существенно сказывается на результате.

Обращение с материалом и подготовка

Сушка PPO: Несмотря на низкое влагопоглощение, PPO необходимо тщательно сушить, чтобы избежать «седины», хрупкости и прочих дефектов. Обычно рекомендуют ~120 °C в осушительном сушильном агрегате 3–4 часа.

Хранение: Держите PPO в прохладном сухом месте, вдали от солнца и влаги. Это снижает вариативность свойств при литье.

Чистота: Избегайте загрязнений — используйте выделенные бункеры, тара и линии, чтобы исключить посторонние включения.

Требования к оборудованию

Калибровка машины: Литьевые машины под PPO должны корректно работать на повышенных температурах без деградации материала.

Материал оснастки: Из-за высоких температур формы и вставки должны выдерживать тепловые нагрузки без коробления и износа; часто используют инструментальные стали или алюминий с высокой теплопроводностью.

Коррозионная стойкость: Плав PPO может быть агрессивен к некоторым металлам, поэтому контактирующие части узла впрыска выбирают из коррозионностойких материалов.

Оптимизация настроек

Скорость и давление впрыска: Для PPO важен точный контроль заполнения — параметры подбирают под геометрию детали и форму.

Температурные профили: Профили цилиндра, сопла и формы задают так, чтобы обеспечить текучесть без термодеструкции полиэтера.

Конструктивные рекомендации для деталей из PPO

Проектируя детали из PPO, учитывайте свойства материала и их влияние на особенности геометрии. Следующие ориентиры помогут добиться технологичности и требуемых характеристик.

Толщина стенок

Равномерность: Избегайте перепадов толщины — это снижает риск коробления, раковин и неравномерного охлаждения.

Оптимальный диапазон: Обычно 1,5–3,0 мм — хороший стартовый интервал, балансирующий прочность и экономию материала (конкретные значения зависят от размера/сложности).

Литниковая система

Расположение: Размещайте впуски в наиболее толстых зонах или около центра симметрии для равномерного заполнения и усадки.

Размер: Слишком маленький литник повышает сдвиг и риск деградации; слишком большой — ухудшает эстетику и увеличивает доработку. Нужен компромисс.

Рёбра жёсткости

Поддержка без утолщения: Толщина рёбер ~0,5–0,7 от соседней стенки увеличивает жёсткость без раковин.

Расположение: Равномерный шаг и связь рёбер со стенками/другими рёбрами улучшают течение и уменьшают концентрацию напряжений.

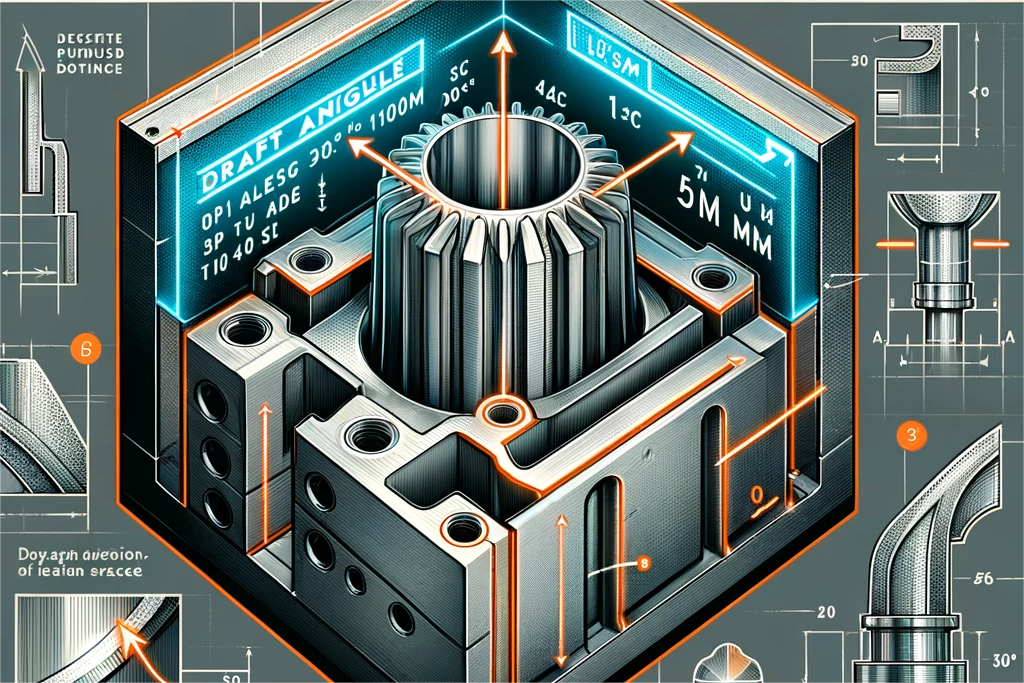

Углы уклона

Извлечение из формы: Рекомендуется минимум 1–2° на вертикальных поверхностях (в зависимости от глубины и рельефа).

Внешний вид: Планируйте уклоны так, чтобы они были минимально заметны на видимых участках.

Фактуры и отделка

Текстурир�������������вание: Фактуры улучшают хват и внешний вид, но их глубину и детализацию нужно подбирать, чтобы не мешать заполнению и съёму из формы.

Финишные операции: При необходимости учитывайте шлифование, полировку, окраску или металлизацию уже на стадии дизайна для совместимости процессов.

Следуя этим принципам, конструкторы лучше раскроют потенциал PPO: упростят производство и повысят качество и надёжность конечного изделия.

Типовые проблемы литья PPO

Несмотря на достоинства, PPO предъявляет особые требования. Ниже — частые проблемы и практические решения.

Коробление и усадка

Причины: Неравномерное охлаждение, некорректные режимы, неудачные конструктивные решения.

Решения: Выравнивайте толщины, стабилизируйте температуру формы, повышайте плотность/распределение каналов охлаждения, настраивайте баланс охлаждения по полости.

Поверхностные дефекты

Причины: «Седина», матовость (blush), поджоги — результат влаги, завышенных скоростей/температур или ошибок обращения.

Решения:

«Седина»: Строгая сушка, контроль влаги, корректировка противодавления и скорости, чтобы не запирать воздух.

Blush: Подстройка температур формы и охлаждения, чтобы не перегревать поверхностный слой.

Поджоги: Снижайте температуры расплава/формы и скорость, чтобы исключить термодеструкцию.

Залипания в форме

Причины: Недостаточные уклоны или неэффективная система выталкивания.

Решения: Увеличьте уклоны, полируйте поверхности полости, применяйте разделители по регламенту, оптимизируйте количество/расположение выталкивателей.

Молекулярная деградация

Причины: Чрезмерно высокая температура и/или длительное термовоздействие.

Решения: Держите температуры расплава в нижней части допустимого окна, оптимизируйте цикл, чтобы уменьшить «время пребывания» материала в цили�др�.

Проблема растрескивания

Причины: PPO склонен к стресс-крингу при контакте с минеральными маслами, кетонами и эфирами под нагрузкой или в процессе литья. Кислоты, щёлочи и моющие средства обычно не вызывают коррозионных эффектов, однако алифатические, галогенированные алифатические и ароматические растворители способны растворять PPO.

Решение:

1. Исключите загрязнение сырья PPO минеральными маслами, кетонами и эфирами на этапе подготовки.

2. Уберите остатки минеральных масел/кетонов/эфиров из формы и периферии. При подогреве формы используйте водяные термостаты вместо масляных.

3. После литья избегайте контакта готовых деталей с перечисленными средами.

Операции после литья

После извлечения из формы детали из PPO часто проходят доводку, чтобы соответствовать функциональным и эстетическим требованиям. Ниже — основные подходы.

Обрезка и финиш

Методы: Удаление облоя, литников и т.д. — вручную, на ЧПУ-станках или лазерной резкой для точности и минимизации рисков.

Финишные процессы: Шлифование, полировка, окраска, гальваника — для улучшения внешнего вида и/или свойств поверхности.

Сборка

Клеевые соединения: Подходят эпоксидные и цианоакрилатные системы; ключ к надёжности — очистка и лёгкая активация поверхности.

Ультразвуковая сварка: Даёт прочные соединения без загрязнений; настраивайте время/давление/амплитуду под конкретный PPO и геометрию.

Механический крепёж: Винты/заклёпки применимы для разборных узлов; проектируйте усиления под зоны нагрузки и допуска под крепёж.

Контроль качества

Инспекция: Визуальный контроль, размерные проверки (калибры, КИМ), функциональные тесты.

Испытания: Для ответственных применений — стойкость к нагреву, электрические тесты, испытания на долговечность/напряжённое состояние.

Упаковка и обращение

Безопасная упаковка: Материалы с антисстатикой и защитой от влаги; и�ди�ид�ал�ны� л�жементы для сложных форм.

Правила обращения: Инструкции по перемещению и хранению, обучение персонала для предотвращения царапин и вмятин.

Кейсы литья PPO

Практические примеры показывают, как решаются задачи в разных отраслях.

Кейс 1: Автопром

Запрос: Детали подкапотного пространства, стойкие к теплу и химии, без роста массы.

Решение: Выбран PPO; режимы литья адаптированы под высокую температуру расплава и полное заполнение.

Итог: Детали соответствуют требованиям, масса снижена — выше экономичность и ниже выбросы.

Кейс 2: Потребительская электроника

Запрос: Прочные и эстетичные корпуса с высокой электроизоляцией.

Решение: PPO за счёт прочности и отделки; особое внимание конструкции формы против коробления и дефектов поверхности.

Итог: Стабильные, долговечные и визуально привлекательные изделия.

Кейс 3: Медицинские устройства

Запрос: Детали, выдерживающие многократную стерилизацию.

Решение: PPO благодаря химстойкости и стабильности; точный контроль температур и охлаждения.

Итог: Детали сохраняют параметры после циклов стерилизации; расширение применения PPO в медицине.

Что мы можем сделать в литье PPO под давлением

Литьё PPO открывает широкие возможности для инноваций и повышения характеристик изделий.

Производство высокопроизводительных компонентов

Автопром: Детали с высокой термостойкостью и стабильностью (узлы под капотом) при снижении массы.

Электроника: Разъёмы, корпуса и элементы с требованиями по изоляции и термостойкости — с качественным внешним видом.

Медицина: Биосовместимые детали, устойчивые к стерилизации, без потери размеров и прочности.

2. Гибкость дизайна

Сложные формы и тонкие элементы благодаря текучести и низкой усадке PPO.

Окрашивание в массе для эстетики без дополнительной окраски.

3. Устойчивое развитие

Д�л�овеч�о�т� снижает потребность в замене и сокращает отходы.

Исследование вариантов рециклинга PPO (включая химическую переработку) для замкнутого цикла.

4. Преодоление сложностей процесса

Минимизируйте коробление/усадку/дефекты через настройку температур, охлаждения и чистоту обращения.

Применяйте специализированную оснастку под высокие температуры и коррозионные риски для увеличения ресурса форм и качества деталей.

5. Кастомизация и инновации

Используйте возможности PPO для создания кастомных решений с высокими механическими и эстетическими требованиями.

Композиции и бленды на основе PPO под узкие отраслевые задачи.

6. Экономичность

Высокая производительность литья PPO снижает себестоимость и сокращает сроки, при этом современные техники уменьшают отходы и энергозатраты.

7. Комплексное обеспечение качества

Жёсткие протоколы тестирования и контроля: геометрия, стойкость, работа в разных средах и условиях эксплуатации.