Литье под давлением инженерных термопластов: полное руководство

Инженерные термопласты являются краеугольным камнем современного производства, обеспечивая исключительную универсальность и высокие эксплуатационные характеристики в самых разных областях. От высокопрочных компонентов в автомобильной отрасли до прецизионных медицинских изделий — эти материалы совершили революцию в промышленности благодаря превосходным механическим свойствам, химической стойкости и термостойкости. Данное руководство подробно рассматривает искусство и науку инжекционного (литьевого) формования инженерных термопластов, предоставляя ключевые сведения от базовых понятий до продвинутых методик.

Литьевое формование инженерных термопластов имеет решающее значение для получения стабильных, высококачественных деталей эффективно и экономично. Понимание тонкостей процесса важно не только для опытных инженеров, но и для новичков, стремящихся повысить производственные возможности. В этом руководстве мы рассмотрим различные аспекты литья под давлением: выбор материалов, настройку оборудования, оптимизацию параметров процесса и инновационные технологии, использующие уникальные свойства инженерных термопластов.

Основы литьевого формования

Литьевое формование — это универсальный и широко применяемый производственный процесс получения деталей путем впрыска расплавленного материала в форму. Он особенно эффективен для инженерных термопластов и играет ключевую роль при изготовлении компонентов для автомобильной промышленности и потребительской электроники. В этом разделе рассматриваются фундаментальные аспекты процесса, его значение и полезность при работе с инженерными термопластами.

Определение и общий обзор процесса

Суть литья под давлением: В основе процесса — нагрев гранул пластика до расплава с последующим впрыском расплава в точную форму под высоким давлением. После заполнения полости форма охлаждается, материал затвердевает, и готовая деталь извлекается. Цикл повторяется с высокой воспроизводимостью.

Этапы процесса литья под давлением:

Подготовка материала: Пластиковые гранулы сушатся и подаются в термопластавтомат.

Плавление: Гранулы нагреваются и плавятся в цилиндре машины.

Впрыск: Расплавленный пластик под контролируемым давлением впрыскивается в форму.

Охлаждение и затвердевание: Пластик охлаждается и принимает форму полости.

Выброс детали: Затвердевшая деталь извлекается, после чего цикл повторяется.

Преимущества литья под давлением для инженерных термопластов

Эффективность и скорость: Метод обеспечивает серийное производство деталей с короткими циклами, что делает его высокопроизводительным.

Воспроизводимость: Высокая точность форм гарантирует практически идентичность каждой детали. Это критично для крупносерийного выпуска, где важна стабильность характеристик.

Гибкость материалов и конструкции: Инженерные термопласты легко формуются в сложные геометрии, что отлично сочетается с возможностями процесса. Гибкость распространяется и на выбор различных смесей и марок, позволяя инженерам подбирать решения под конкретные требования.

Экономичность: Несмотря на высокую начальную стоимость изготовления формы, себестоимость единицы продукции при больших сериях значительно снижается, что делает метод выгодным для прочных и сложных деталей.

Литье под давлением инженерных термопластов обеспечивает прочность и высокие эксплуатационные качества, а также необходимую вариативность для инноваций и удовлетворения растущих требований различных отраслей. Понимание основ создает базу для дальнейшего изучения более сложных аспектов — выбора материалов, типов оборудования и специальных методик формования, повышающих качество и функциональность конечных изделий.

Распространенные и�������������женерные термопласты для литьевого формования

Инженерные термопласты ценятся за высокую прочность, долговечность и устойчивость к агрессивным средам, что делает их идеальными для множества применений. В этом разделе рассмотрены наиболее часто используемые материалы: их свойства, преимущества и типичные области применения. Понимание характеристик помогает правильно выбрать термопласт под конкретные производственные задачи.

Профили материалов

ABS (Акрилонитрилбутадиенстирол)

Свойства: ABS сочетает прочность и жесткость акрилонитрила и стирола с ударной вязкостью бутадиенового каучука. Отличается хорошей ударопрочностью, твердостью поверхности.

Преимущества: Легко формуется, обеспечивает сбалансированную комбинацию механической прочности, ударостойкости и эстетики.

Применение: Автокомпоненты, потребительские товары, корпуса электроники благодаря отличной отделке и долговечности.

Свойства: Высокая прочность, термостойкость, отличные износные характеристики. Хорошая химическая стойкость и работоспособность при механических нагрузках.

Преимущества: Гибкость в обработке и проектировании; подходит для деталей с высокими требованиями к прочности и жесткости.

Применение: Подкапотные автодетали, шестерни; часто заменяет металл благодаря малой массе и прочности.

Свойства: Высокая прочность, жесткость и ударостойкость; значительная прозрачность.

Преимущества: Подходит для изделий, где требуются точность, размерная стабильность и прозрачность; устойчив к нагреву и ударам.

Применение: Светотехника в авто, защитные шлемы, альтернативы пуленепробиваемому остеклению.

Свойст�а: Ис�лю�ительная термостойкость, химическая и износостойкость; выдерживает высокие температуры и агрессивные среды.

Преимущества: Высокопроизводительный материал для сложных условий эксплуатации; надежность и долговечность в экстремальных режимах.

Применение: Аэрокосмические компоненты, колонки ВЖХ, медицинские имплантаты, автодетали с требованиями к высоким температурам, химической стойкости и механике.

Свойства: Низкое водопоглощение, отличная размерная стабильность, высокая теплостойкость.

Преимущества: Стабильные электрические свойства и хорошие механические характеристики — подходит для прецизионных изделий.

Применение: Электроизоляция и электроника, автокомпоненты, медизделия, где критичны стабильность и надежность.

Критерии выбора

Термостойкость: Для высоких температур выбирайте PEEK и PPO.

Механические свойства: Нейлон и поликарбонат обеспечивают высокую прочность и долговечность для несущих деталей.

Стойкость к средам: PEEK и PPO подходят для агрессивной химии благодаря превосходной химстойкости.

Эстетика: ABS и поликарбонат предпочтительны при требованиях к внешнему виду, прозрачности и окрашиваемости.

Оборудование и оснастка

Успех литья инженерных термопластов зависит не только от выбора материала, но и от типа оборудования и конструкции пресс-форм. В этом разделе описаны разновидности машин и критичные аспекты проектирования оснастки, обеспечивающие высокое качество деталей.

Типы термопластавтоматов

Гидравлические машины:

Описание: Классические машины, где все движения — смыкание, впрыск, выброс — приводятся гидравликой.

Преимущества: Высокие усилия, эффективны для крупных �зд�ли�; о�ычно де�евле других типов.

Особенности: Меньшая энергоэффективность и, как правило, более длительные циклы по сравнению с электрическими.

Электрические машины:

Описание: Используют сервоприводы для всех движений, обеспечивая точность, повторяемость и энергоэффективность.

Преимущества: Точный контроль параметров — критично для материалов со строгими режимами переработки; тихая работа и экономия энергии.

Особенности: Более высокая начальная стоимость; оптимальны для высокоточных применений.

Гибридные машины:

Описание: Комбинируют точность электрических приводов и мощность гидравлики там, где это необходимо.

Преимущества: Хороший баланс силы, скорости и энергоэффективности; универсальность.

Особенности: Более сложное обслуживание из-за сочетания двух систем.

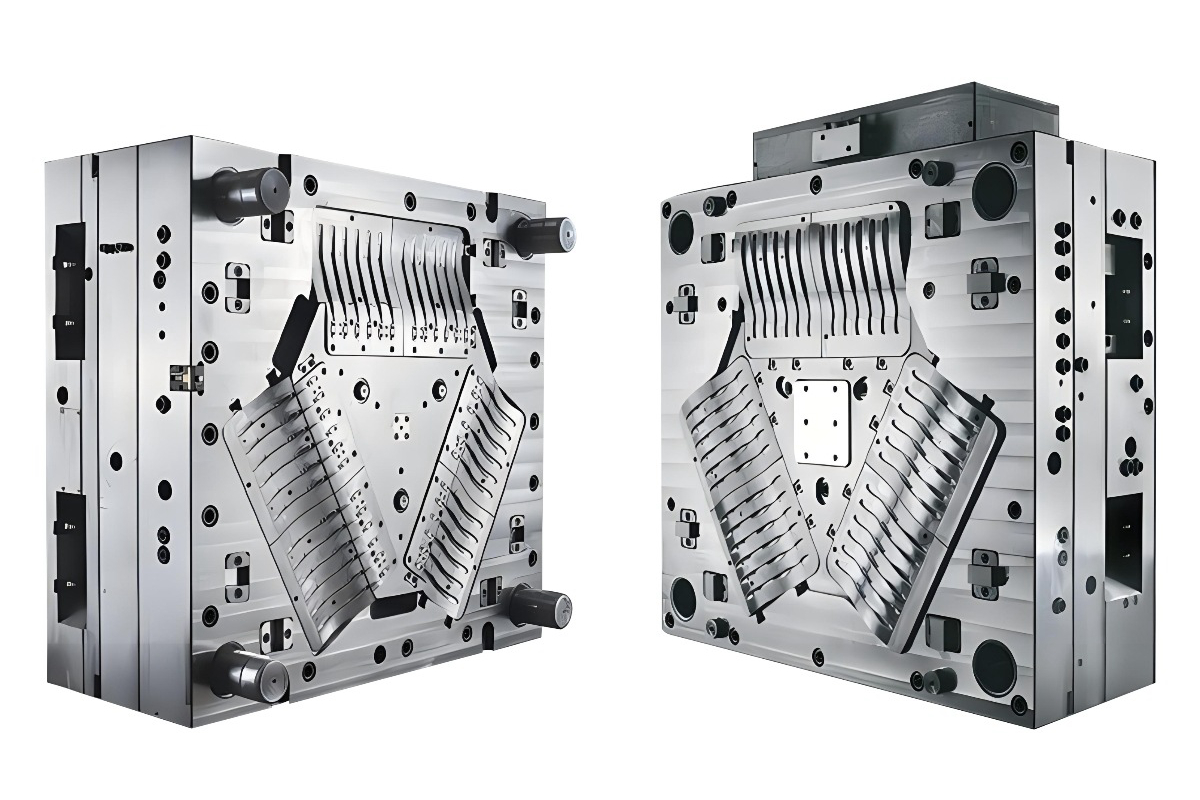

Проектирование пресс-форм

Материалы форм:

Инструментальные стали: Высокая износостойкость и способность работать при высоких давлениях и температурах — идеальны для больших серий.

Алюминий: Быстрое теплоотведение и сокращение цикла; экономичен для прототипов и малых серий.

Конструкторские аспекты:

Схема формы: Оптимальные литники, распределители и вентиляция предотвращают дефекты и повышают качество.

Охлаждение: Грамотная система охлаждения особенно важна для материалов с высокими температурами плавления; сокращает цикл и улучшает качество.

Система выталкивания: Должна исключать повреждение изделий; особенно критично для более хрупких или чувствительных к напряжениям термопластов.

Продвинутые технологии пресс-форм:

Конформное охлаждение: Каналы, повторяющие контур детали, обеспечивают равномерное охлаждение и сокращение цикла.

Горячеканальные системы: Подают расплав прямо в полости, уменьшая отходы и время цикла.

Обслуживание и поддержание работоспособности

Регулярное обслуживание необходимо для долговечности и эффективности машин и пресс-форм: регулярные проверки, смазка, чистка и оперативный ремонт износов.

Параметры процесса и их оптимизация

Оптимизация параметров литья под давлением критична для получения высококачественных изделий, особенно при работе с инженерными термопластами со строгими требованиями к переработке. Ниже приведены ключевые параметры и стратегии их настройки.

Температурные режимы

Температура расплава: Температура плавления гранул перед впрыском. Корректный уровень для каждого материала обеспечивает текучесть и предотвращает термодеструкцию. Слишком высокие температуры приводят к деградации, слишком низкие — к неполному заполнению формы.

Температура формы: Сильно влияет на скорость охлаждения и длительность цикла. Повышенная температура улучшает качество поверхности и снижает внутренние напряжения, но увеличивает время цикла. Оптимум зависит от материала и геометрии.

Давление и скорость впрыска

Давление впрыска: Должно обеспечивать полное заполнение полостей без повреждений и избыточных напряжений. Для разных материалов и геометрий требуется настройка давления.

Скорость впрыска: Влияет на характер заполнения полостей. Слишком высокая скорость вызывает турбулентность и захват воздуха; слишком низкая — преждевременное охлаждение и неполное заполнение.

Время охлаждения и цикл

Время охлаждения: Необходимо для затвердевания без коробления и внутренних напряжений. Оптимизируется по толщине стенок и теплофизическим свойствам материала.

Время цикла: Суммирует впрыск, охлаждение и открытие/выброс. Оптимизация ищет баланс между достаточным охлаждением и производительностью.

Типичные проблемы и их устранение

Коробление: Минимизируе�ся �авно�е�ной толщиной стенок и оптимизацией схемы охлаждения.

Раковины: Возникают из-за недостаточного времени охлаждения или удерживающего давления в утолщенных зонах. Помогает повышение давления и/или увеличение охлаждения.

Непроливы (short shot): Следствие неполного заполнения; корректируются повышением температуры расплава или давлением впрыска.

Продвинутые методы оптимизации

Научное литьё (Scientific Molding): Систематический сбор и анализ данных для понимания и оптимизации всех аспектов процесса; контроль ключевых переменных в реальном времени.

Планирование эксперимента (DOE): Методика систематического испытания влияния параметров на качество детали и поиска оптимальных режимов.

Продвинутые технологии литья термопластов

С ростом спроса на сложные и высокофункциональные пластмассовые изделия производители применяют продвинутые методы литья под давлением. Эти подходы повышают функциональность и эстетику продуктов, а также эффективность и точность производства. Ниже рассмотрены ключевые технологии.

Овермолдинг и литьё с закладными элементами

Овермолдинг: Нанесение слоя пластика на ранее сформованную деталь. Позволяет создавать «софт-тач» поверхности на жёстких основаниях или многоматериальные изделия, совмещающие, например, жесткость и гибкость. Овермолдинг повышает эстетичность и функциональность без сборки, улучшая целостность и гибкость дизайна.

Литьё с вставками: Insert-molding предполагает размещение вставки (обычно металлической или из иного пластика) в полости формы с последующим залитием термопластом. Результат — монолитное изделие с интегрированными разнородными материалами; подходит для усиления, встроенного крепежа или проводимости.

Микролитьё

Описание: Специализированное направление для изготовления миниатюрных и высокоточных термопластовых к�мпо�ентов. Т�ебуе� особого оборудования и экспертизы из-за высоких требований к точности.

Применение: Медицинские приборы, микроэлектроника, микрооптика — где нужны микрогеометрии с плотными допусками и отличным качеством поверхности.

Литьё с газовым подпором

Принцип: В газоассистированном литье часть расплава вводится в форму, затем подается газ (обычно азот) под высоким давлением. Газ проталкивает расплав к краям полости, формируя внутренние пустоты (каналы).

Преимущества: Снижение расхода материала и массы детали, улучшение размерной стабильности, устранение раковин и коробления. Особенно эффективно для крупных/толстостенных изделий, где важна легкость при сохранении жесткости.

Литьё с водяным подпором

Аналогия с газом: Как и в газоассистированном процессе, водоассистированное литьё предусматривает ввод воды в полость после расплава. Вода обеспечивает более эффективное охлаждение и сокращает время цикла.

Преимущества: Повышенная эффективность охлаждения и более короткие циклы. Метод идеален для полых/трубчатых деталей с улучшенным качеством поверхности и прочностью.

Двухкомпонентное и многокомпонентное литьё

Техника: Двухкомпонентное или многокомпонентное литьё предполагает ввод двух материалов в одну форму за один цикл — на одной машине с двумя узлами впрыска или при помощи поворотной формы.

Функциональность: Позволяет изготавливать сложные изделия с несколькими цветами/материалами без сборки — когда в разных зонах требуются различные свойства (жесткие и мягкие участки и т. п.).

Повышение свойств добавками и наполнителями

В литье инженерных термопластов добавки и наполнители играют ключевую роль в модификации и улучшении характеристик пластмасс под конкретные задачи. Они повышают эксплуатационные, эстетические и технологические свойства, позволяя точнее адап�иров�ть м�т�р�ал п�д требования отрасли. Ниже приведены распространенные типы добавок и наполнителей и их преимущества.

Виды добавок:

Антипирены:

Назначение: Снижение горючести и повышение огнестойкости термопластов.

Применение: Корпуса электроники, автокомпоненты и любые изделия с приоритетом пожарной безопасности.

Стабилизаторы УФ:

Назначение: Защита от деградации на солнце (обесцвечивание, потеря механики).

Применение: Наружные изделия: автоэкстерьер, садовая техника, уличная мебель.

Модификаторы удара:

Назначение: Повышение ударной вязкости без существенного снижения жесткости и других свойств.

Применение: Защитное снаряжение, бамперы, прочные корпуса.

Роль наполнителей:

Стекловолокно:

Преимущества: Рост прочности на растяжение, размерной стабильности и теплостойкости; снижение усадки и коробления.

Применение: Автодетали, промышленная техника, электроника, где нужна дополнительная прочность.

Углеволокно:

Преимущества: Еще более высокая прочность и жесткость при значительном снижении массы; повышение электропроводности.

Применение: Аэрокосмос, авто, спортинвентарь — везде, где важны легкость и высокий предел.

Минеральные наполнители (тальк, кальцийкарбонат и др.):

Преимущества: Улучшение размерной стабильности и жесткости, снижение себестоимости материала.

Применение: Бытовая техника, автокомпоненты, строительные изделия — где требуются повышенная жесткость и экономичность.

Оптимизация использования добавок и наполнителей:

Совместимость: Выбранные добавки и наполнители должны быть совместимы с базовой смолой и не ухудшать её природные свойства.

Диспергирование: Равномерное распределение в полимерной матрице — ключ к максимальной эффективности; плохая дисперсия вызывает дефекты и снижение характеристик.

Конц�н�ра�и�: Б�л�н�и��йте долю добавок/наполнителей, чтобы достигать целей без потери перерабатываемости и физико-механических свойств; избыток может привести к хрупкости и технологическим сложностям.

Продвинутое компаундирование:

Мастербатч: Предварительное концентрированное смешение добавок с полимером для ввода в основную массу — лучший контроль дисперсии и содержания.

Нанокомпозиты: Использование нано-наполнителей для улучшения свойств при меньших дозировках по сравнению с традиционными наполнителями: рост механики, барьерности, огнестойкости и т. д.