Сравнение двухкомпонентного, многокомпонентного литья и литья с оболочкой для пластиковых изделий

Литье под давлением из пластика производится путем впрыска расплавленного пластика в полость формы. При двухкомпонентном литье два разных пластика последовательно впрыскиваются в одну форму для создания детали из двух материалов или двух цветов. Многокомпонентное литье включает впрыск трех и более пластмассовых компонентов в одну форму для получения деталей с несколькими материалами или цветами. Овермолдинг (поверхностное литье) — это процесс впрыска одного материала на уже сформированную деталь, размещенную в форме, объединяющий два материала в одну деталь. Многокомпонентное литье и овермолдинг объединяют различные свойства, такие как гибкость, прочность и текстура, в одной детали. Они увеличивают свободу дизайна, но требуют более сложного инструментария по сравнению со стандартным литьем под давлением.

Литье под давлением

Литье под давлением — это типичный процесс производства пластиковых деталей в больших объемах. Основной процесс литья пластика под давлением включает плавление пластика в жидкость и впрыск под высоким давлением в полость формы. Пластик охлаждается и затвердевает в форме, принимая форму полости.

Процесс начинается с подачи мелких пластиковых гранул в бункер, который подает материал в машину для литья под давлением. Гранулы плавятся внутри нагреваемого цилиндра с помощью нагревателей и вращающегося винта. После плавления пластик впрыскивается через сопло в полость формы, при этом пресс удерживает форму закрытой под давлением.

Внутри формы каналы позволяют охлаждающей жидкости циркулировать и затвердевать пластику. После охлаждения форма открывается, и готовая пластиковая деталь выбрасывается. Затем форма закрывается, и цикл повторяется.

Литье под давлением известно своей скоростью, повторяемостью и способностью эффективно производить сложные геометрические формы. Детали имеют точные допуски и низкий уровень брака. Несмотря на высокие начальные затраты на формы, литье под давлением имеет низкую себестоимость при больших объемах производства, что делает его идеальным для массового производства.

Двухкомпонентное литье под давлением

Двухкомпонентное литье под давлением, также известное как 2K или двуцветное литье, — это процесс литья пластика, при котором два разных материала объединяются в одной детали.

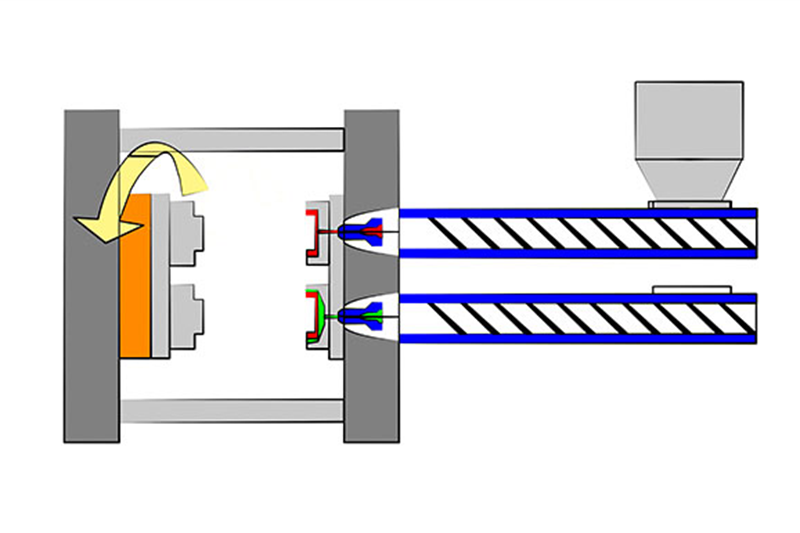

В этом процессе два отдельных пластика последовательно впрыскиваются в одну и ту же полость формы. Первый впрыск формирует сердечник; второй впрыск наносит второй материал на сердечник. Два материала соединяются термической и молекулярной диффузией, создавая двухматериальную или двухцветную деталь с уникальными свойствами.

Для поддержания разделения двух расплавов двухкомпонентное литье требует специализированных машин и форм с двумя отдельными цилиндрами и системами сопел. Это сочетает преимущества двух пластиков, например, гибких и жестких полимеров, в одной детали.

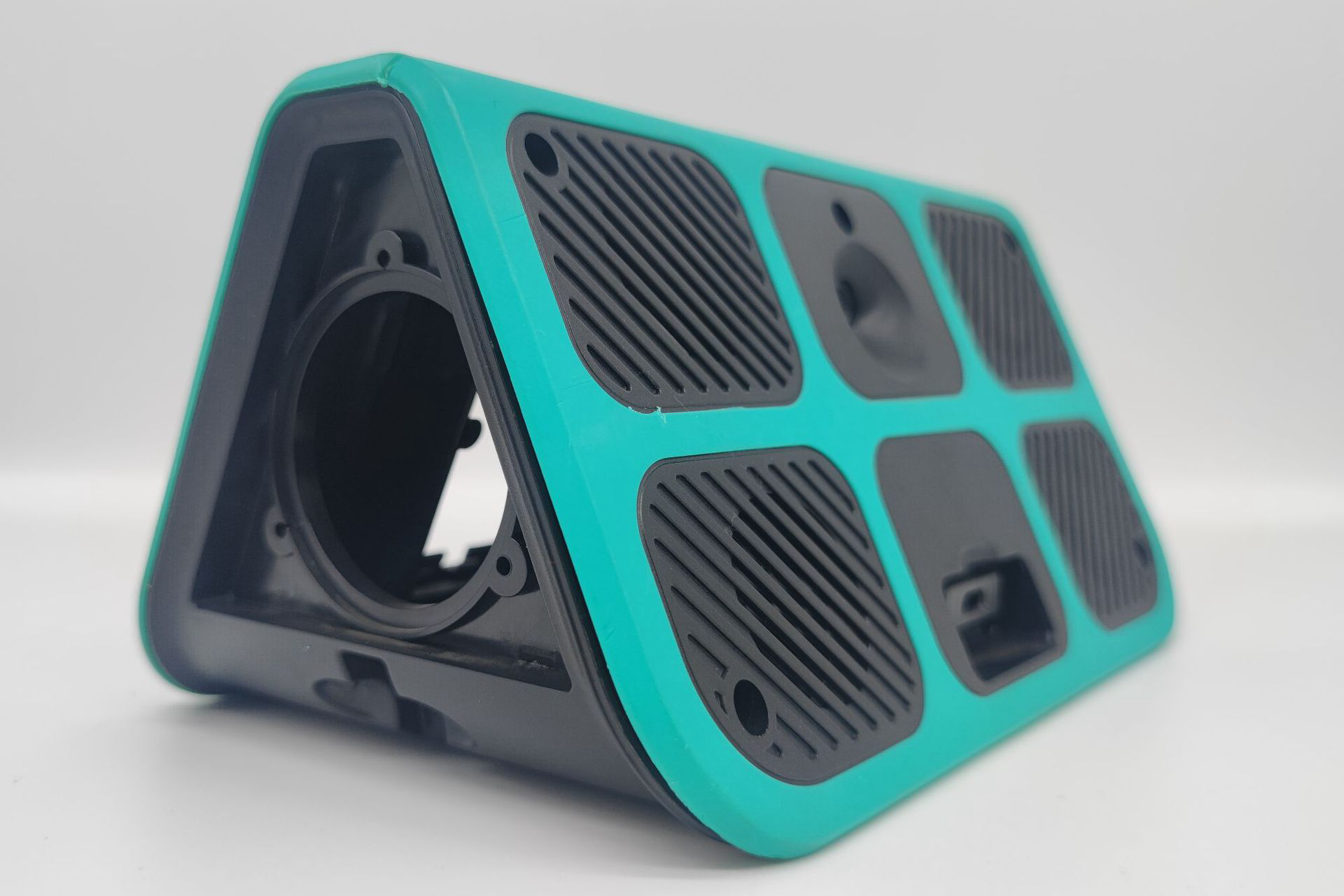

Преимущества двухкомпонентного литья включают гибкость дизайна, объединение сборки деталей, экономичность и возможность создания комбинаций свойств, таких как мягкие ручки или резиновые уплотнения на жестком пластике. Этот метод идеально подходит для сложных продуктов с декоративными эффектами, таких как панели управления, автомобильные отделочные детали, медицинские приборы и потребительские товары.

Плюсы и минусы двухкомпонентного литья под давлением

Двухкомпонентное литье дает уникальные преимущества, но требует больших инвестиций и опыта в процессах по сравнению с обычным однокомпонентным литьем.

Плюсы:

Объединение двух материалов в одну деталь, исключая сборку

Создание многоцветных и многоматериальных деталей

Снижение затра������������� по сравнению со сборкой двух отдельных деталей

Гибкость дизайна, невозможная с одним материалом

Автоматизация процесса овермолдинга

Прочная связь между двумя материалами

Возможность смешивания разных свойств, например, жестких и гибких

Скрытие видимых швов между материалами

Постоянное качество и надежность

Минусы:

Высокие затраты на инструменты по сравнению с однокомпонентным литьем

Более сложные процессы, требующие специализированного оборудования

Требуется значительный опыт проектирования и производства

Ограничения по сочетанию материалов из-за адгезии и вязкости

Более высокие требования к давлению, чем при однокомпонентном литье

Удлинение цикла из-за нескольких впрысков

Высокий процент брака при неоптимальном процессе

Сложность комбинирования более двух материалов

Возможность разделения материалов при плохой адгезии

Необходим баланс коэффициентов усадки двух пластиков

Многокомпонентное литье под давлением

Многокомпонентное литье под давлением предполагает последовательное впрыскивание двух или более различных пластиков в одну полость формы для производства сложных многоматериальных пластиковых деталей за один цикл.

В процессе многокомпонентного литья форма оснащена несколькими соплами, которые впрыскивают материал в одну и ту же полость в разное время. Первый расплавленный пластик впрыскивается и частично или полностью отвердевает. Затем впрыскивается второй материал на первый, после чего при необходимости следуют дополнительные впрыскивания.

Многокомпонентное литье требует специализированных машин с дополнительными впрысковыми узлами и сложными горячеканальными системами для подачи отдельных расплавов. Каждый материал должен быть совместим с другими и иметь подходящие характеристики связывания.

Процесс позволяет комбинировать три и более материалов в одной детали. Он предоставляет дизайнерскую гибкость для интеграции различных свойств, цветов, отделок и функций в один компо�ен�. М�ог�ма�ер�а�ьные детали могут включать мягкие ручки, уплотнители, прокладки, петли и прозрачные линзы в одном изделии.

Многокомпонентное литье объединяет процессы сборки, сокращает трудозатраты и улучшает долговечность по сравнению с многокомпонентными сборками. Этот метод идеален для сложных изделий, таких как интерьерные автомобильные панели, потребительская электроника, медицинские приборы и промышленные детали. Однако формы и оборудование сложны и требуют значительной квалификации.

Плюсы и минусы многокомпонентного литья

Многокомпонентное литье позволяет создавать инновационные многоматериальные детали, но требует очень сложных процессов и высоких первоначальных затрат по сравнению со стандартным литьем. Плюсы:

Комбинация трех и более материалов в одной детали

Создание сложных многоматериальных и многоцветных эффектов

Объединение сложных сборок в один компонент

Снижение производственных затрат по сравнению с раздельной сборкой

Уникальная гибкость дизайна и инновации продукта

Возможность сочетания несовместимых материалов в одном изделии

Улучшение прочности сцепления между материалами

Автоматизация операций овермолдинга и сборки

Лучшее качество и стабильность по сравнению с раздельной сборкой

Минусы:

Очень высокая первоначальная инвестиция в сложные формы и оборудование

Требуется продвинутый опыт проектирования процесса и форм

Необходима значительная оптимизация для совместимости материалов

Удлинение циклов из-за множественных впрысков

Повышенный процент брака при неоптимальной настройке

Ограничения в комбинациях материалов из-за адгезии

Сложность комбинирования более пяти различных материалов

Очень высокие затраты на изменение или модификацию форм

Высокие затраты на обслуживание сложных систем

Необходим баланс усадки всех материалов

При плохом сцеплении возможна расслойка материалов

Овермолдинг (поверхностное литье)

Овермолдинг — это процесс литья пластика, при котором один материал формуется поверх другого предварительно сформованного материала. Он объединяет два разных комп�нент� в одну дет�л�.

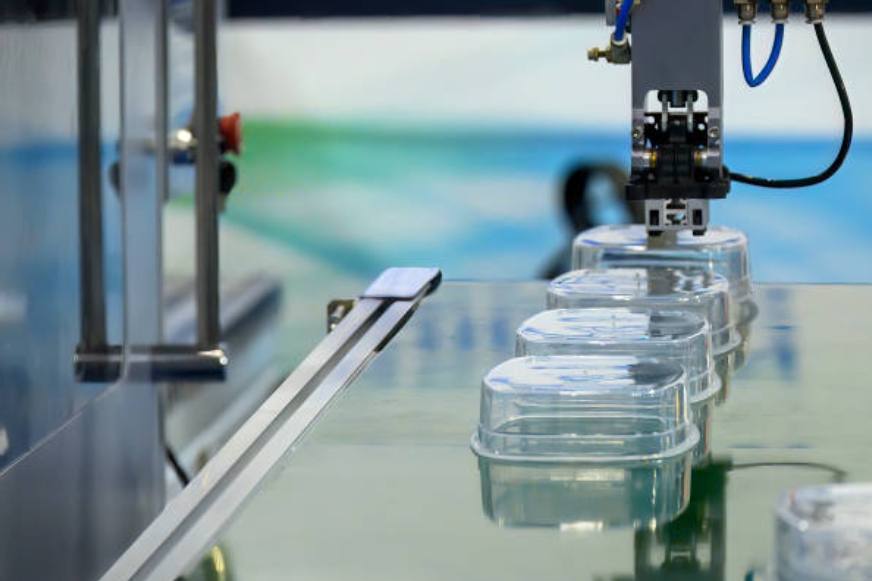

Процесс начинается с формования первого материала для создания сердечника, называемого субстратом или субстратной деталью.

Затем субстрат загружается во вторую полость формы, где второй материал впрыскивается, формируя внешний слой вокруг субстрата. Это и называется овермолдингом.

Два материала связываются, создавая конечную деталь с овермолдингом. Субстрат обеспечивает основную прочность, а овермолдинг — поверхность для захвата, уплотнение, прокладку или эстетическую привлекательность.

Овермолдинг позволяет комбинировать различные свойства, такие как жесткие и гибкие полимеры, в одной детали. Это исключает необходимость сборки отдельных компонентов с помощью крепежа или клея.

Примеры деталей с овермолдингом включают зубные щетки с мягкими ручками, резиновые уплотнители на металлических компонентах и рукоятки на инструментах. Субстрат может быть из пластика, металла, дерева или предварительно собранных подсборок.

Овермолдинг идеален для экономичного объединения преимуществ разнородных материалов в одной детали с расширенной функциональностью. Он упрощает сборку и повышает надежность.

Овермолдинг имеет уникальные преимущества, но требует экспертизы в выборе материалов, проектировании форм и оптимизации процессов.

Плюсы и минусы овермолдинга

Плюсы:

Объединение разных материалов в одной детали

Объединение сборки отдельных компонентов

Предоставляет гибкость дизайна, невозможную с одним материалом

Позволяет сочетать несовместимые материалы

Достигает многоцветных и многоматериальных эффектов

Снижает производственные затраты по сравнению со сборкой нескольких деталей

Автоматизирует операции сборки, такие как добавление ручек или уплотнений

Добавляет функциональность, комбинируя свойства жестких и гибких материалов

Улучшает эргономику и эстетику

Упрощает конструкции за счет уменьшения креплений и соединений

Улучшает прочность сцепления между разными материалами

Обеспечивает стабильное качество и надежность

Минусы:

�ребует дв� разных производственных процесса

Необходимы знания для выбора совместимых материалов

Коэффициенты усадки материалов должны быть совместимы

Ограничения по материалам субстрата и овермолдинга

Субстрат должен быть специально разработан для овермолдинга

Цикл дольше, чем при стандартном литье

Высокие начальные затраты на формы

Со временем возможна отслойка овермолдного слоя

Если субстрат сложный, может потребоваться сборка

Видны дефекты субстрата и линии сращивания

Высокий процент брака при неоптимальном процессе

Сложно объединять более двух материалов

Сравнение: двухкомпонентное и многокомпонентное литье vs. овермолдинг

Двухкомпонентное литье и овермолдинг объединяют два материала с помощью последовательного формования, в то время как многокомпонентное литье позволяет сложные комбинации из трех и более материалов через несколько впрысков в одну форму. Овермолдинг также отличается использованием предварительно сформованной субстратной детали. Все обеспечивают уникальную консолидацию и интеграцию свойств детали, при этом многокомпонентное литье — самый сложный процесс.

Двухкомпонентное литье:

Объединяет только два разных пластика в одной детали

Два материала впрыскиваются последовательно в одну форму

Создает двухцветные и комбинированные жесткие/гибкие материалы

Низкая сложность и стоимость по сравнению с многокомпонентным литьем

Многокомпонентное литье:

Объединяет три и более разных пластиков

Несколько впрысковых узлов впрыскивают поочередно в одну форму

Производит сложные многоматериальные и многоцветные детали

Высокая сложность, начальные затраты и требуемая экспертиза процесса

Овермолдинг:

Второй материал формуется поверх предварительно сформованного субстрата

Субстраты могут быть пластиковыми, металлическими, деревянными и т. д.

Автоматизирует сборку ручек, уплотнений и т. п. на субстрат

Меньшая сложность, чем у многокомпонентного литья, всего два материала

Субстрат должен быть специально разработан для овермолдинга

Как выбрать правильный процесс литья под давлением?

Оптимальный выбор зависит от требований к продукту, объемов, бюджета, потребностей в дизайне и производственных возможностей.

Количество материалов: двухкомпонентное литье объединяет 2 материала, многокомпонентное — 3 и более, овермолдинг обычно использует 2 материала.

Сложность детали: многокомпонентное литье может производить самые сложные многоматериальные детали. Овермолдинг ограничен при сложном субстрате.

Стоимость инструмента: многокомпонентные формы самые дорогие. Для овермолдинга нужны два набора инструментов, для двухкомпонентного — промежуточные.

Объемы производства: двухкомпонентное лучше для средних и больших объемов. Овермолдинг подходит для малых объемов или пластикового прототипирования. Многокомпонентное оправдано только при больших объемах для амортизации форм.

Выбор материалов: совместимость и сцепление материалов крайне важны, особенно при многокомпонентном литье с большим количеством материалов.

Экспертиза процесса: многокомпонентное литье требует самой глубокой экспертизы. Двухкомпонентное менее сложное.

Стоимость оборудования: многокомпонентные машины самые дорогие. Стандартные прессы подходят для двухкомпонентного и овермолдинга.

Время цикла: многокомпонентное имеет самые длинные циклы из-за нескольких впрысков. Двухкомпонентное быстрее, чем овермолдинг.

Начальные инвестиции: многокомпонентное требует наибольших вложений в оборудование и инструменты. Двухкомпонентное и овермолдинг имеют более низкие стартовые затраты.

Гибкость дизайна: многокомпонентное обеспечивает самые инновационные возможности дизайна с несколькими материалами.

Консолидация сборки: многокомпонентное и двухкомпонентное интегрируют большинство этапов сборки. Овермолдинг зависит от субстрата.

Почему стоит выбрать Neway для литья под давлением?

Компания Neway уже три десятилетия является веду�им прои�вод�т�л�м сп�ц��лизированных деталей, изготовленных методом литья под давлением, литья и других технологий. Их тщательное мастерство и инженерный опыт поднимают каждый проект на новый уровень. Индивидуальные компоненты из металла, керамики и пластика создаются с помощью передовых производственных возможностей. Каждый уникальный прототип и серийная деталь получают особое внимание от талантливых специалистов. В честь 30-летия в 2023 году Neway предлагает новым клиентам скидку 20 % на первый заказ. Воспользуйтесь этой уникальной возможностью получить непревзойденное качество и опыт по еще более привлекательной цене. Принесите свои идеи — Neway воплотит их в реальность.