Срок службы, материалы и стоимость пресс-форм для литья пластика

Обзор литья пластмасс под давлением и форм

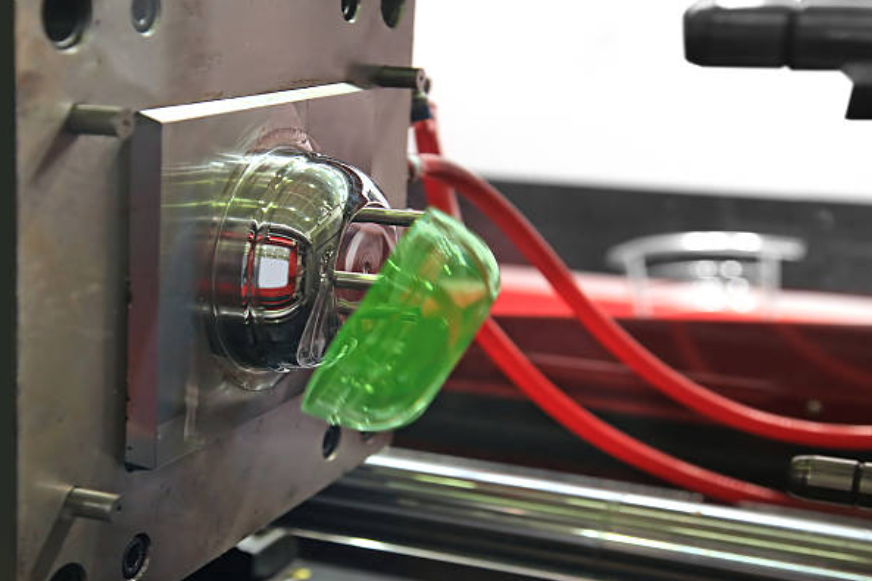

Литьё пластмасс под давлением — это высоко универсальный производственный процесс, используемый для изготовления широкого спектра пластиковых изделий. Он включает впрыск расплавленного пластика в полость формы, где материал охлаждается и затвердевает, принимая форму изделия. Процесс литья широко применяется в различных отраслях, включая автомобилестроение, потребительские товары, электронику, медицину и упаковку.

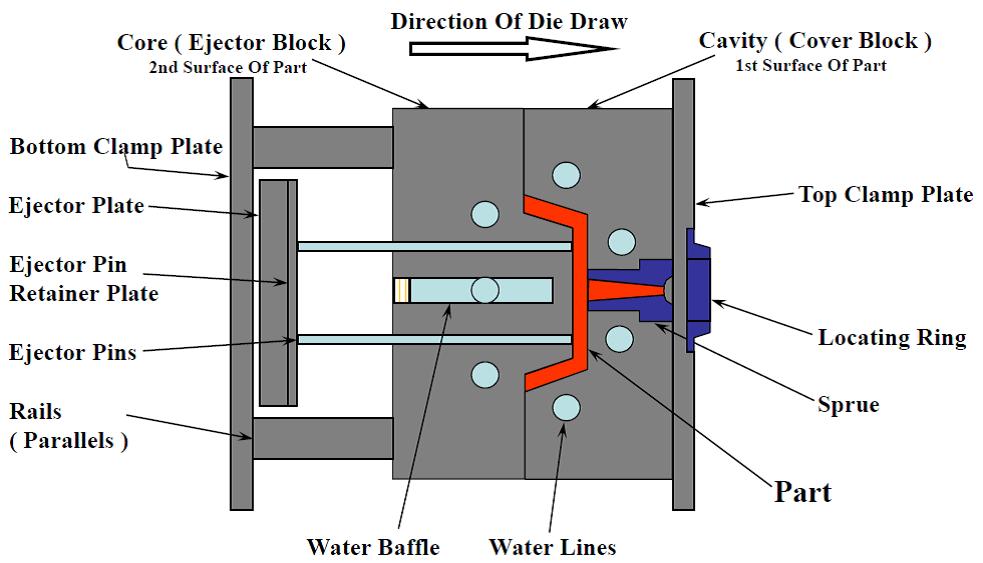

Форма — важный компонент литья пластмасс под давлением. Это инструмент с индивидуальным дизайном, определяющий окончательную форму и особенности изделий. Форма состоит из двух половин — «середины» и «полости», которые соединяются для формирования требуемой геометрии изделия. Середина и полость обычно изготавливаются из высокопрочных, термостойких материалов, таких как сталь или алюминий, чтобы выдерживать температуру и давление процесса литья.

Литьё под давлением: компоненты и функции формы

Формы для литья под давлением состоят из различных компонентов, каждый из которых выполняет определённую функцию в процессе производства пластиковых деталей. Рассмотрим основные компоненты формы и их функции:

Полость и середина

Хотя типы литья различаются, форма всегда состоит из двух половин — полости и середины, которые соединяются, образуя полость формы. Полость определяет наружную поверхность детали, а середина формирует внутреннюю поверхность. Эти компоненты обычно изготовлены из закалённой стали или других прочных материалов для выдерживания высоких давлений и температур, связанных с процессом литья.

Система распределения (раннер)

Система распределения направляет расплавленный пластик из впрыскного узла машины в полость формы. Обычно она состоит из впускного канала (спруа), который соединяет сопло машины с формой, и сети каналов, распределяющих пластик по различным полостям. Конструкция системы распределения влияет на скорость потока, давление и распределение материала.

Входное отверстие формы (гейт)

Гейт — точка входа расплавленного пластика из системы распределения в полость формы. Он контролирует поток и направление материала. Распространённые типы гейтов включают впускной гейт, боковой гейт, игольчатый гейт и системы горячих раннеров. Размер и расположение гейта важны для правильного заполнения полости и минимизации дефектов.

Система охлаждения

Система охлаждения — это сеть каналов или проходов внутри формы, обеспечивающих удаление тепла от расплавленного пластика, позволяя ему затвердеть и остыть. Эффективное охлаждение важно для обеспечения размерной стабильности, сокращения времени цикла и предотвращения деформации детали. Каналы охлаждения стратегически расположены у стенок полости и середины для равномерного охлаждения по всей детали.

Система извлечения (эвектор)

Система извлечения отвечает за выталкивание затвердевшей детали из формы после охлаждения и затвердевания. Обычно она состоит из выталкивающих штифтов или пластин, которые входят в форму, чтобы вытолкнуть деталь из полости. Правильный механизм извлечения важен для предотвращения повреждений или деформации детали во время процесса.

Вентиляция

Вентиляция — процесс выпуска воздуха или газов из полости формы во время впрыска. Она предотвращает образование воздушных ловушек и обеспечивает полное заполнение полости расплавленным пластиком. Вентиляция достигается через небольшие каналы или вентиляционные отверстия, расположенные в форме так, чтобы выпускать воздух без ухудшения качества детали.

Направляющие штифты и втулки

Эти компоненты обеспечивают выравнивание и поддержку двух половин формы. Направляющие штифты обеспечивают правильное совмещение и предотвращают смещение при закрытии формы, а втулки помогают направлять движение половин формы.

Лифтеры

Лифтеры используются для создания подрезов или особенностей, которые невозможно сформировать при прямом выдвижении формы. Эти компоненты помогают извлечь деталь из формы, обеспечивая дополнительное движение или скольжение для освобождения подрезов.

Это основные компоненты формы для литья под давлением и их функции. Каждый компонент играет ключевую роль в общем процессе литья, обеспечивая производство высококачественных пластиковых деталей с точными размерами, поверхностной отделкой и структурной целостностью.

Типы форм для литья пластмасс и области применения

Существует несколько типов форм для литья пластмасс, каждая из которых разработана для конкретных применений и геометрии деталей. Рассмотрим распространённые типы форм и их области применения:

Двухпластинчатая форма

Это самый базовый и широко используемый тип формы для литья. Он состоит из двух пластин — пластины полости и пластины середины, которые монтируются на основание формы. Двухпластинчатая форма подходит для простых деталей без подрезов. Она обеспечивает лёгкое извлечение детали и экономична при массовом производстве.

Трёхпластинчатая форма

Трёхпластинчатая форма включает дополнительную пластину, называемую пластиной системы распределения или пластиной раннера. Эта пластина отделяет систему распределения и впускной канал от формованной детали. Трёхпластинчатые формы применяются, когда требуется извлечение отдельной системы распределения вместе с деталью или при сложных конструкциях с несколькими гейтами и раннерами.

Горячая форма (hot runner)

В горячей форме система распределения и гейт поддерживаются при повышенной температуре с помощью нагревательных элементов. Это устраняет необходимость в извлечении затвердевших раннеров, сокращая потери материала и время цикла. Горячие формы широко применяются для массового производства и деталей, требующих высокого качества поверхности и точности размеров.

Форма с вставкой

Форма с вставкой используется, когда в изделие необходимо встроить дополнительный компонент или вставку в процессе литья. Также называется вставочное литьё. Вставка помещается в полость формы перед впрыском, и расплавленный пластик её окружает, формируя единое интегрированное изделие. Формы с вставкой широко применяются для добавления резьбовых вставок, металлических штифтов или электрических компонентов в пластиковые изделия.

Овермолд

Овермолд подразумевает литьё одного материала поверх другого, создавая многоматериальные или многоцветные изделия. Часто используется для добавления мягких покрытий, эргономичных рукояток или декоративных элементов на жёсткую пластиковую деталь. Формы для овермолда имеют несколько полостей или секций для размещения разных материалов или цветов.

Форма с отвинчивающим механизмом

Формы с отвинчивающим механизмом применяются для изготовления деталей с резьбовыми элементами или сложной внутренней резьбой. Эти формы оснащены вращающимся механизмом, который отвинчивает изделие от середины при открытии формы, обеспечивая лёгкое извлечение без повреждения резьбы. Такие формы часто используются для производства крышек, колпачков и контейнеров.

Стековая форма

Стековые формы позволяют одновременно формовать несколько полостей в одной форме. Они имеют чередующиеся пластины, обеспечивающие двустороннее формование. Стековые формы значительно увеличивают производительность, поскольку могут изготавливать две и более детали за один цикл. Часто применяются для массового производства мелких тонкостенных деталей.

Форма семейства

Формы семейства предназначены для одновременного производства нескольких различных деталей. Они содержат несколько полостей, каждая из которых формует отдельную деталь. Формы с�������������мейства экономичны при изготовлении набора деталей с похожими характеристиками или деталей, используемых вместе в сборке.

10 факторов, влияющих на срок службы формы для литья пластмасс

Это распространённые типы форм для литья пластмасс и их области применения. Выбор типа формы зависит от таких факторов, как сложность детали, требуемые особенности, объёмы производства и бюджет. Каждый тип формы имеет свои преимущества и ограничения, и правильный выбор формы важен для эффективного и экономичного производства пластиковых изделий.

Срок службы формы для литья пластмасс зависит от нескольких факторов, влияющих на её долговечность и общую производительность. Вот ключевые факторы, влияющие на срок службы формы:

1. Выбор материала: выбор материала формы играет важную роль в определении её долговечности. Качественные и прочные материалы, такие как закалённые инструментальные стали (например, H13, P20, S136), обеспечивают лучшую износостойкость, термостойкость и коррозионную стойкость, что продлевает срок службы формы.

2. Конструкция формы: хорошо продуманный и прочный дизайн формы критичен для её долгого срока службы. Правильный учёт таких факторов, как толщина стенок, углы съёма, каналы охлаждения и механизмы извлечения, помогает уменьшить напряжение и износ компонентов формы, увеличивая их долговечность.

3. Совместимость материала детали и формы: важна совместимость материала пластиковой детали и материала формы. Некоторые пластики могут содержать абразивные добавки или коррозионно-активные элементы, ускоряющие износ формы. Обеспечение совместимости материала формы с используемой пластиковой смолой важно для сохранения целостности формы.

4. Техническое обслуживание формы: регулярное и правильное техническое обслуживание критично для продления срока службы формы. Плановая чистка, смазка и осмотр компонентов помогают предотвратить накопление загрязнений, снизить трение и вовремя выявить возможные проблемы, уменьшая риск выхода формы из строя.

5. Параметры процесса литья: оптимизация параметров литья, таких как скорость впрыска, давление и время охлаждения, существенно влияет на срок службы фо�мы. Пр�ви�ьн� �а�троенные параметры обеспечивают эффективное заполнение, охлаждение и извлечение, минимизируя нагрузку на компоненты формы.

6. Качество впрыскиваемого материала: использование высококачественных пластиковых смол с постоянными характеристиками предотвращает вариации, которые могут вызвать напряжения в форме во время литья. Низкое качество материала или нестабильные партии могут привести к дефектам и преждевременному выходу формы из строя.

7. Вентиляция формы: правильная вентиляция важна для предотвращения воздушных ловушек и газов в процессе впрыска. Достаточная вентиляция снижает риск появления воздушных пузырей, ожогов и чрезмерного давления на форму, что способствует увеличению срока службы.

8. Извлечение детали: система извлечения должна быть правильно спроектирована и эксплуатироваться, чтобы избежать чрезмерных нагрузок на форму при удалении детали. Неправильное извлечение может повредить форму и сократить её срок службы.

9. Объём производства: количество производимых деталей и частота производственных циклов влияют на срок службы формы. Массовое производство может ускорить износ формы, требуя более частого обслуживания.

10. Эксплуатационные условия: условия эксплуатации, включая температуру и влажность, влияют на работу формы. Экстремальные условия могут вызвать тепловой стресс и коррозию, сокращая срок службы формы.

Регулярный контроль этих факторов и профилактическое обслуживание помогут максимально продлить срок службы формы для литья пластмасс, обеспечивая экономичное и эффективное производство на длительный срок.

Наиболее используемые материалы для форм литья пластмасс

В зависимости от потребностей литья под давлением следует выбирать соответствующую форму. Для изготовления форм обычно используются сталь для форм, твердая легированная сталь, нержавеющая сталь, алюминиевый сплав и пластик для форм литья. Ниже приведены распространённые инструментальные стали:

Материал для формы литья пластмасс | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47~52HRC) | (53HRC) | (≥50HRC) | |

H13 | P20 | ||

(47~49HRC) | (27~32HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37~43HRC) | (45HRC) | (40-45HRC) | |

S-STAR | G-STAR | FDAC | |

(30~34HRC) | (35~48HRC) | (40~44HRC) | |

DHA1 | DAC | HPM1 | |

(37~41HRC) | (50~52HRC) | (37~42HRC) | |

HPM2 | HPM50 | HPM38 | |

(29-33HRC) | (37-41HRC) | (50-55HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40HRC) | (29-33HRC) | (48-55HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60-62HRC) | (41-45HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48-54HRC) | (48-54HRC) | (46-53HRC) | |

8407 | NIMAX | 618 | |

(45-52HRC) | (36-40HRC) | (28-33HRC) | |

618HH | 718 | 718HH | |

(36-40HRC) | (33-34HRC) | (36-52HRC) | |

UNIMAX | |||

(56-58HRC) | |||

GER | 2311 | 2312 | 2738 |

(30-36HRC) | (28-33HRC) | (29-33HRC) | |

2738HH | 2316 | 2085 | |

(35-39HRC) | (28-32HRC) | (28-33HRC) | |

2344 | 2343 | 2083 | |

(48-52HRC) | (30-53HRC) | (21-24HRC) | |

Как выбрать правильный материал для формы литья пластмасс?

При выборе подходящего материала формы для конкретных применений следует учитывать несколько факторов. К ним относятся тип пластиковой смолы, сложность детали, объём производства, ожидаемый срок службы инструмента, бюджет и условия эксплуатации. Ниже приведено общее руководство по выбору материала формы для распространённых применений литья пластмасс:

Общие применения

Для общих применений с часто используемыми термопластами, такими как полипропилен (PP), полистирол (PS) или полиэтилен (PE), часто подходят материалы, такие как P20 или нержавеющая сталь 420. Эти материалы обеспечивают хороший баланс твёрдости, прочности и экономичности при умеренных объёмах производства.

Высокопроизводительные применения

При литье инженерных пластиков, таких как ABS, ПК или нейлон, можно рассмотреть материалы форм с повышенной производительностью, такие как инструментальная сталь H13 или бериллиевая м�дь. Э�и м�т�р�алы обеспечивают лучшую термостойкость, износостойкость и размерную стабильность для выдерживания высоких температур и нагрузок, связанных с инженерными смолами.

Коррозионные среды

Если пластиковая смола агрессивна, например PVC (поливинилхлорид) или наполненные смолы, рекомендуется использовать коррозионно-устойчивые материалы формы, такие как нержавеющая сталь (например, 420 или 440) или бериллиевая медь. Эти материалы обладают отличной коррозионной стойкостью и предотвращают преждевременный выход формы из строя.

Массовое производство

Для массового производства, при котором форма подвергается длительной эксплуатации и сокращённым циклам, выгодны материалы с высокой износостойкостью и теплопроводностью, такие как инструментальная сталь H13. H13 известна своей способностью выдерживать большие объёмы производства и широко применяется в ответственных областях, таких как автомобилестроение или производство потребительских товаров.

Литьё тонкостенных деталей

При литье тонкостенных деталей выгодно использовать материалы с хорошей теплопроводностью для быстрого отвода тепла и эффективного охлаждения. Алюминиевые формы часто предпочитают из-за их лёгкости и отличной теплопроводности, что обеспечивает сокращение времени цикла и улучшение качества деталей.

Высокоточные и оптические применения

Для применений, требующих исключительной отделки поверхности, оптической прозрачности или высокой точности, рекомендуется использовать материалы формы с превосходной полируемостью, такие как нержавеющая сталь или никелированные инструментальные стали. Эти материалы помогают достичь желаемой эстетики поверхности и минимизировать дефекты в таких изделиях, как линзы, световоды или потребительская электроника.

Важно консультироваться с опытными производителями форм или поставщиками материалов, которые могут дать конкретные рекомендации с учётом уникальных требований вашего проекта. Они помогут определить наиболее подходящий материал, обеспечивающий баланс производ�т�льно�т�, �т�и�ости и срока службы инструмента для ваших нужд литья пластмасс.

9 факторов, влияющих на стоимость производства форм

Несколько факторов влияют на стоимость производства форм для литья пластмасс. Понимание этих факторов помогает оценить и оптимизировать расходы на производство формы. Вот ключевые факторы, влияющие на стоимость:

1. Сложность детали: сложность конструкции детали напрямую влияет на стоимость производства формы. Детали с замысловатыми особенностями, подрезами, тонкими стенками или сложной геометрией требуют более сложного дизайна формы и производственных процессов, что увеличивает стоимость.

2. Размер формы и количество полостей: физический размер формы и число полостей для изготовления нескольких деталей за цикл влияют на стоимость. Крупные формы и формы с большим числом полостей требуют больше материалов, обработки и сборочного времени, что увеличивает стоимость.

3. Материал формы: выбор материала влияет как на начальную стоимость, так и на долговечность формы. Качественные материалы, такие как инструментальная сталь, дороже, но обеспечивают лучшую износостойкость и производительность. Выбор материала зависит от сложности детали, ожидаемого срока службы и бюджета.

4. Сложность и особенности формы: конструкция формы и наличие дополнительных элементов, таких как скользящие части, лифтеры или вставки, увеличивают общую стоимость. Эти особенности требуют более сложной обработки, сборки и сложных действий формы, повышая расходы.

5. Требования к допускам и отделке поверхности: более жёсткие допуски и высокая отделка требуют точной обработки и полировки. Достижение строгих допусков и высокого качества поверхности увеличивает стоимость из-за необходимости специализированного оборудования и квалифицированного персонала.

6. Срок службы и долговечность формы: увеличение срока службы и прочности часто требует использования высококачественных материалов, передовых поверхностных обработок и улучшенных методов изготовления. Это увеличивает первоначальные затраты, но снижает долгосрочные расходы за счёт уменьшения технического обслуживания и замены.

7. Объём производства: желаемый об�ё� вли�ет на стои�ост� формы. Для массового производства нужны более прочные формы с оптимизированными системами охлаждения и извлечения, что повышает первоначальные затраты, но снижает стоимость за деталь в долгосрочной перспективе. Для малых объёмов или прототипов более экономичны алюминиевые формы.

8. Сроки и срочность: желаемые сроки изготовления могут повлиять на стоимость. Срочные заказы требуют ускоренных процессов, дополнительного персонала или приоритетного закупа материалов, что увеличивает расходы.

9. Дополнительные услуги и требования после производства: услуги по тестированию формы, отбору проб и модификациям, а также постпроизводственные услуги, такие как инспекция, упаковка и доставка, добавляют к общей стоимости производства формы.

Важно учитывать эти факторы и сотрудничать с опытными производителями форм для оптимизации дизайна и производственного процесса, чтобы сбалансировать стоимость, качество и эффективность. Тщательное понимание требований проекта и эффективное взаимодействие с производителем помогут достичь желаемого баланса и оптимизации затрат.

9 стратегий оптимизации стоимости формы

1. Проектирование для производительности: сотрудничество инженеров по конструкции детали и производителей форм на ранних этапах важно. Проектирование деталей с учётом удобства изготовления, с правильными углами съёма, толщиной стенок и без ненужных элементов или подрезов упрощает конструкцию формы и снижает сложность и стоимость производства.

2. Выбор материала: выбор подходящего материала формы в зависимости от объёма производства и требований к детали. Используйте экономичные материалы, соответствующие необходимым характеристикам. Балансируйте стоимость материала, срок службы инструмента и требования к обслуживанию для оптимизации затрат.

3. Упрощение конструкции формы: максимально упростите дизайн формы без потери функциональности. Минимизируйте число компонентов формы, исключите ненужные элементы, упростите системы извлечения и охлаждения. Простой дизайн снижает сложность производства, время обработки и стоимость сборки.

4. Стандартизация компонентов: стандартизация компонентов формы, та�и� к�к вытал�иваю�ие шт�ф��, направляющие штифты и лидирующие штифты, значительно снижает затраты. Стандартные компоненты доступны, дешевле и легко заменяемы. Это упрощает обслуживание и ремонт.

5. Оптимизация количества полостей: определите необходимое число полостей в зависимости от объёма производства. Увеличение количества полостей повышает эффективность производства и снижает стоимость за деталь. Однако важно сбалансировать количество с качеством детали, временем цикла и возможностями оборудования.

6. Эффективный дизайн системы охлаждения: правильное охлаждение важно для оптимизации времени цикла. Используйте конформные каналы охлаждения, обеспечивающие равномерное охлаждение и сокращение времени. Эффективное охлаждение снижает энергопотребление, улучшает качество детали и повышает производительность.

7. Выбор инструментальных и производственных процессов: выбирайте подходящие процессы с учётом объёмов и сложности деталей. Для малых объёмов или прототипирования более экономичны 3D-печать и мягкие инструменты. Для массового производства предпочтительнее более прочные инструменты, например, из закалённой стали.

8. Обслуживание и профилактика: регулярное обслуживание и профилактические меры продлевают срок службы инструмента и уменьшают простои и расходы на ремонт. Внедрение графика обслуживания, очистка формы после каждого цикла и быстрое устранение проблем предотвращают дорогостоящие поломки и увеличивают срок службы.

9. Сотрудничество с поставщиками и конкурентные торги: взаимодействуйте с несколькими поставщиками форм, получая конкурентные предложения для максимальной ценности инвестиций. Тесно сотрудничайте с выбранным поставщиком, обсуждая возможности снижения затрат, альтернативные варианты дизайна и производственные улучшения.

Гарантия качества формы Neway

За 30 лет производственного опыта мы убедились, что крайне важно производить в соответствии с потребностями наших клиентов. Neway может адаптировать срок службы формы в соответствии с требованиями проекта. Например, если требуется всего 1000 циклов формы, Neway изготовит форму с ресурсом около 1000 циклов, минимизируя начальные затраты. При массовом производстве Neway гарантирует бесплатное об�луживание на весь срок эксплуатации.

Пожалуйста, свяжитесь с нами, если у вас есть проект для оценки.