Как газоассистированное литьё создаёт лёгкие и прочные пластиковые детали

Определение газо-ассистированного литья под давлением

Газо-ассистированное литье под давлением — это производственный процесс, при котором используется инертный газ для создания внутреннего давления внутри расплавленной пластиковой детали в процессе литья пластика под давлением. Это приводит к получению полых, легких деталей с толстыми и равномерными стенками.

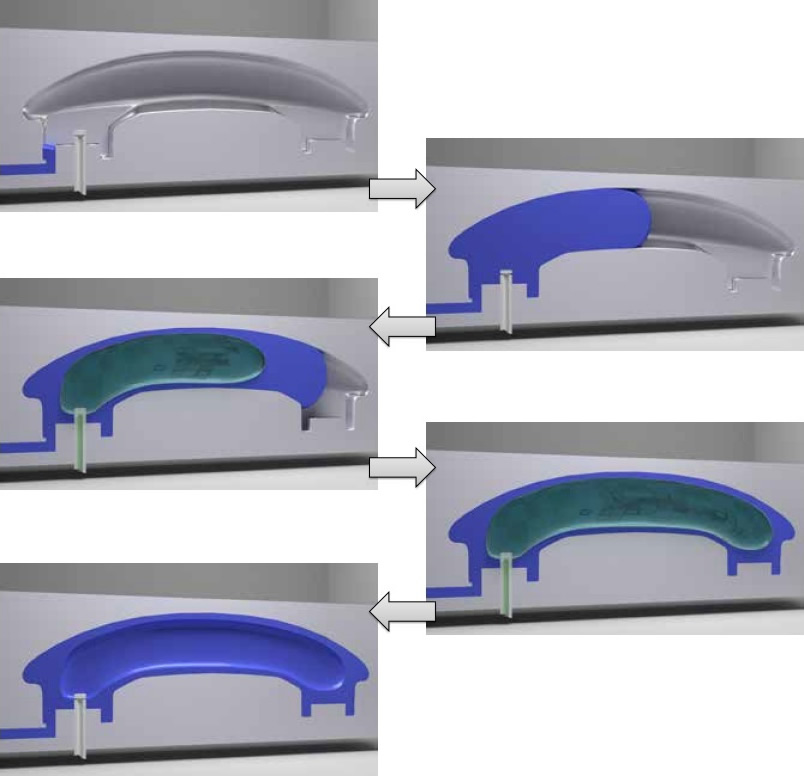

Газо-ассистированное литье под давлением включает четыре основных этапа:

Расплавленный пластик впрыскивается под высоким давлением в полость формы, заполняя большую часть, но не всю полость.

После частичного затвердевания пластика инертный газ, такой как азот, впрыскивается в еще расплавленное ядро детали. Газ вводится через впрыскивающую насадку в полую часть формы, называемую газовым каналом.

Газ оказывает давление изнутри детали, выталкивая пластик к стенкам полости формы. Это помогает уплотнить деталь и исключить появление усадочных впадин.

Деталь продолжает охлаждаться, при этом давление газа удерживает пластик у стенок формы. В результате получается прочная, легкая деталь с полыми внутренними ребрами или секциями.

Преимущества газо-ассистированного литья под давлением

Преимущества газо-ассистированного литья делают этот метод популярным выбором для автомобильной, потребительской, промышленной и медицинской отраслей, где требуются крупные и прочные пластиковые детали. Этот процесс снижает производственные затраты и улучшает качество деталей по сравнению с традиционным литьем под давлением.

Снижение веса: Полые внутренние секции делают деталь легче, снижая расход материала и затраты. Это важно для автомобильных компонентов, где критично снижение веса.

Более толстые стенки: Давление газа уплотняет пластик, позволяя делать более толстые и равномерные стенки, что повышает прочность.

Быстрые циклы: Газ быстро охлаждает горячий пластик изнутри, сокращая время охлаждения и позволяя ускорить производство.

Крупные детали: Газовое давление обеспечивает формовку больших и сложных деталей за счет полного уплотнения пластика.

Меньше внутренних напряжений: Быстрое охлаждение и давление газа уменьшают внутренние напряжения в детали.

Меньше коробления: Равномерное охлаждение и одинаковая толщина стенок минимизируют коробление и усадку.

Меньше усадочных впадин: Газовое давление предотвращает появление усадочных впадин, характерных для традиционного литья.

Традиционное литье под давлением

Традиционное литье под давлением заключается во впрыске расплавленного пластика в полость формы под высоким давлением. Пластик полностью заполняет полость и удерживается под давлением при охлаждении и затвердевании.

Пластиковые гранулы загружаются в машину для литья под давлением, где они расплавляются.

Расплавленный пластик впрыскивается через насадку в полость формы под высоким давлением, заполняя всю полость.

Давление удерживается, чтобы уплотнить пластик в полости по мере его охлаждения и затвердевания.

После достаточного затвердевания форма открывается, и деталь извлекается.

Форма закрывается, и цикл повторяется для следующей детали.

Остывший пластик немного усаживается, что может привести к появлению усадочных впадин на поверхности детали. Контроль усадки и достижение равномерной толщины стенок может быть сложным при традиционном литье, особенно для крупных деталей.

Процесс относительно быстрый и экономичный для мелких и средних пластиковых деталей при боль�������������их объемах производства. Однако коробление и усадочные впадины становятся проблемой для больших деталей с толстыми стенками, изготовленных традиционным методом.

Ограничения и проблемы

Традиционное литье под давлением лучше подходит для мелких и средних пластиковых деталей. Большие детали склонны к короблению, усадке, требуют более длительных циклов и дорогого оборудования. Вот основные ограничения и проблемы традиционного литья:

Тонкие стенки: Трудно заполнить толстые сечения, так как пластик может затвердеть до полного заполнения полости, что приводит к пустотам и слабым местам.

Усадочные впадины: Усадка при охлаждении вызывает вмятины и видимые дефекты поверхности.

Коробление: Неравномерное охлаждение и заполнение могут вызвать деформацию деталей после извлечения из формы.

Вес: Цельные пластиковые детали тяжелее, чем полые.

Внутренние напряжения: Охлаждение и усадка вызывают внутренние напряжения в деталях.

Крупные детали: Размер ограничен, так как время охлаждения увеличивается с толщиной детали. Большие формы требуют более высокого давления зажима.

Сложная геометрия: Сложные формы с ребрами и выступами трудно заполнять.

Внешний вид: Усадочные впадины и коробление ухудшают качество и внешний вид поверхности.

Насадки: Насадка должна совпадать с линией раздела формы, что ограничивает варианты впрыска.

Размер оборудования: Машины для больших деталей крупнее и дороже.

Как работает газо-ассистированное литье под давлением

Газ позволяет изготавливать более крупные детали с толстыми стенками, сокращая время охлаждения и обеспечивая полноценное уплотнение. Это улучшает отделку поверхности, точность размеров и физические свойства по сравнению с традиционным литьем.

Тщательный контроль параметров процесса, таких как давление газа, время и поток, необходим для создания оптимальной внутренней структуры и качественных деталей. Газо-ассистированное литье позволяет быстро и экономично производить легкие, качественные пластиковые детали. Вот как это работает:

Расплавленный пластик впрыскивается в полость формы под высоким давление�, з�по�ня� 60�90 % �бъема детали.

После частичного затвердевания поверхности (образования корки) в еще расплавленное ядро впрыскивается инертный газ (обычно азот) через впрыскивающую насадку.

Газ проходит по специально спроектированным каналам внутри формы, проникая на всю длину детали.

Газ оказывает давление изнутри, выталкивая пластик к стенкам формы.

Газ заполняет углы, уплотняет стенки и устраняет пустоты и усадочные впадины, пока пластик продолжает охлаждаться.

В результате получается легкая, полая деталь с высокой жесткостью и толстыми, равномерными стенками.

Форма открывается после полного затвердевания пластика, и деталь извлекается. Остаточный газ выходит через вентиляционные отверстия.

Преимущества

Газо-ассистированное литье под давлением обеспечивает более легкое, быстрое и качественное производство больших и сложных деталей по сравнению со стандартным литьем под давлением.

Снижение веса: Полые внутренние секции уменьшают вес детали, снижая расход материала.

Толстые стенки: Давление газа позволяет формовать более толстые стенки, повышая прочность и жесткость.

Быстрые циклы: Газ быстро охлаждает деталь изнутри, сокращая время цикла.

Точность размеров: Газ обеспечивает равномерное давление, уменьшая коробление и повышая точность.

Крупные детали: Газ позволяет полностью заполнить и охладить большие, толстостенные детали.

Сложные формы: Комплексные геометрические элементы и глубокие ребра полностью уплотняются.

Отсутствие усадочных впадин: Газ предотвращает появление усадочных впадин на видимых поверхностях.

Меньше облоя: Более низкое давление зажима предотвращает облой вокруг полостей формы.

Низкая стоимость инструментов: Простая конструкция инструментов без множества вентиляционных отверстий или боковых сердечников.

Возможные дефекты

Неполное заполнение: Недостаточное давление впрыска или преждевременное впрыскивание газа.

Пустоты/пористость: Газ, захвач�н�ый �нутр� �ла��ика из-за неправильной вентиляции.

Впадины и трещины: Неравномерное заполнение и проникновение газа вызывают впадины и трещины.

Коробление: Недостаточное уплотнение, неравномерная толщина стенок или охлаждение вызывают коробление.

Облой: Утечка газа вызывает попадание избыточного пластика в линии раздела формы.

Отклонения размеров: Неправильные настройки процесса вызывают проблемы с толщиной и допусками.

Контроль качества

Мониторинг параметров процесса: Точный контроль давления впрыска, времени, температуры и давления газа.

Правильная вентиляция: Обеспечение расположения и размеров вентиляционных отверстий для выхода всех захваченных газов.

Обслуживание формы: Поддержание чистоты и оптимальной температуры поверхности формы.

Равномерное охлаждение: Равномерное охлаждение поверхности формы для предотвращения коробления.

Измерение размеров: Проверка критически важных размеров для выявления отклонений процесса.

Визуальный осмотр: Проверка поверхности на дефекты и несоответствия после извлечения из формы.

Разрушающие испытания: Случайное вскрытие деталей для проверки формирования внутренних ребер.

Контроль процесса и проведение инспекций и испытаний помогает минимизировать возможные дефекты и улучшить общее качество деталей, изготовленных с помощью газо-ассистированного литья.

Рекомендации и требования к конструкции

Правильное проектирование деталей и оптимизация процесса жизненно важны для максимизации преимуществ газо-ассистированного литья под давлением. Следование рекомендациям по проектированию обеспечивает получение высококачественных деталей с точными размерами. Вот ключевые рекомендации:

Толщина стенок: Типичная толщина составляет от 3 до 6 мм. Равномерная толщина обеспечивает равномерное заполнение.

Ребра и опоры: Внутренние ребра и опоры должны быть включены в конструкцию для обеспечения жесткости и прочности. Типичная толщина ребер 3-4 мм.

Газовые каналы: В форму должны быть встроены каналы для направления потока газа и обеспечения проникновения по всей длине детали.

Вентиляционные отверстия: Необходимо пред�с�о�рет� о�верстия для выхода захваченных газов после заполнения.

Углы съема: На внутренних поверхностях должны быть предусмотрены достаточные углы (>1°) для облегчения извлечения детали из формы.

Геометрия: Следует избегать слишком сложных форм, способных захватывать газ внутри. Простые формы облегчают заполнение газом.

Расположение впускного отверстия: Впускное отверстие должно располагаться так, чтобы газовые каналы имели легкий доступ к объему детали.

Сила зажима: Для больших и толстостенных деталей может потребоваться большая сила зажима для противодействия давлению газа.

Выбор материала: Полукристаллические материалы, такие как нейлон, работают лучше, чем аморфные, например, ABS.

Давление и время подачи газа: Оптимальное давление и время подачи газа определяются экспериментально при испытаниях формы.

Сравнение с традиционным литьем под давлением

Газо-ассистированное литье позволяет получать более легкие, прочные и крупные детали, но требует больших первоначальных затрат. Традиционное литье проще и дешевле, но производит более тяжелые и менее прочные детали. Вот сравнение:

Вес детали: Газо-ассистированные детали легче из-за полой внутренней структуры, в отличие от полнотелых пластиковых деталей традиционного литья.

Толщина стенок: Газо-ассистированное литье позволяет создавать более толстые и равномерные стенки, повышая прочность. Традиционное литье может иметь тонкие участки.

Размер детали: Газо-ассистированное литье позволяет изготавливать детали до 200 % больше по объему. Традиционное литье ограничено в размерах.

Время охлаждения: Газо-ассистированное охлаждение происходит быстрее благодаря расширению и охлаждению газа внутри детали. Традиционное литье медленнее.

Время цикла: Быстрое охлаждение при газо-ассистированном литье сокращает время цикла. Традиционное литье имеет более длительные циклы.

Сила зажима: Газо-ассистированное литье требует меньшей силы зажима из-за пониженного давления впрыска. Традиционное требует большей силы.

Усадочные впадины: Газ�-а�систиров�н�о� ли�ь� �рактически исключает усадочные впадины. Традиционные детали часто имеют видимые дефекты.

Коробление: Газо-ассистированное литье снижает коробление благодаря равномерному охлаждению и уплотнению. Традиционное литье вызывает больше коробления.

Стоимость детали: Газо-ассистированные детали обходятся дешевле за счет экономии материала. Традиционные дороже.

Стоимость процесса: Оборудование для газо-ассистированного литья дороже. Традиционное оборудование проще и дешевле.

Прочность: Газо-ассистированное литье обычно обеспечивает большую прочность на растяжение и изгиб. Свойства традиционных деталей зависят от толщины стенок.

Применение: Газо-ассистированное литье подходит для крупных, конструкционных и нагруженных деталей. Традиционное — для мелких и средних деталей.

Сравнение с литьем структурной пены

Газо-ассистированное литье обеспечивает лучшее визуальное качество, точность размеров и возможность изготовления больших деталей, тогда как литье структурной пены предлагает максимальную легкость и низкую стоимость для скрытых деталей. Вот сравнение:

Уменьшение веса: Оба процесса производят полые и легкие детали. Газо-ассистированное литье обычно легче за счет более тонких стенок.

Прочность: Структурная пена может быть более жесткой за счет расширения пены, заполняющей форму. Прочность газо-ассистированного литья зависит от толщины стенок.

Толщина стенок: Газо-ассистированное литье позволяет создавать более толстые стенки (обычно 3–6 мм), чем структурная пена (< 3 мм).

Размерная стабильность: Газо-ассистированное литье обеспечивает лучшую стабильность размеров и контроль допусков. Процесс с пеной более вариативен.

Время цикла: Газо-ассистированное литье обычно имеет более быстрые циклы из-за быстрого охлаждения. Охлаждение пены происходит медленнее.

Размер детали: Газо-ассистированное литье позволяет изготавливать более крупные детали, чем пена. Пена ограничена малыми и средними деталями.

Усадочные впадины: Газо-ассистированное литье практически не имеет усадочных впадин. Детали из пены могут иметь усадочные дефекты.

Стоимость процесса: Газо-ассистированное лит�е требуе� более �орог�г� обо�у�ования. Литье пены дешевле.

Варианты материалов: Газо-ассистированное литье использует стандартные смолы. Пена требует специальных химических пенящих агентов.

Внешний вид: Газо-ассистированное литье позволяет получить поверхности класса А. Пена не подходит для эстетически требовательных изделий.

Применение: Газо-ассистированное литье используется для крупных, конструкционных и декоративных деталей. Пена лучше подходит для простых геометрий с требованиями к снижению веса.

Как выбрать метод литья под давлением

Ключевые факторы выбора: требуемый размер детали, внешний вид, требования к прочности, объемы производства, целевые затраты, размер и сложность формы. Газо-ассистированное литье лучше всего подходит для крупных деталей высокого качества с повышенными требованиями к прочности. Традиционное литье — для небольших объемов или простых форм. Литье с пеной минимизирует вес и затраты для скрытых деталей.

Для выбора лучшего процесса следует проводить прототипирование и производственные испытания с учетом требований и ограничений конструкции.

Рекомендации по выбору между газо-ассистированным литьем, традиционным и литьем с пеной:

Газо-ассистированное литье подходит для:

Крупных, сложных деталей с толстыми стенками

Деталей, где важна прочность и жесткость

Сокращения времени цикла

Минимизации усадочных впадин и деформаций

Деталей с высокими требованиями к внешнему виду

Традиционное литье подходит для:

Мелких и средних пластиковых деталей

Тонкостенных участков

Простых геометрических форм

Коротких производственных серий

Низких первоначальных затрат

Литье с пеной оптимально для:

Максимального снижения веса

Простых рёберчатых форм

Скрытых внутренних и конструкционных деталей

Минимального расхода материала

Низкой стоимости за единицу

Крупных производственных объемов

Почему выбирают Neway для литья под давлением

«Мы доверяем Neway все наши детали, изготовленные литьем под давлением, бо�ее десяти л�т. �х �нания и �т�ыв�ивость постоянно впечатляют нас. Компоненты всегда поставляются вовремя и по конкурентоспособной цене. Я рекомендую Neway всем, кто ищет партнера по литью под давлением.» – Джон Смит, Volkswagen Manufacturing.