Что такое литье под давлением из металлического порошка (MIM)? Как это работает?

Металлоинжекционное формование (MIM, Metal Injection Molding) — это современная технология прецизионного формования металлов, пришедшая из индустрии литья пластмасс под давлением. MIM сочетает преимущества литья пластмасс под давлением, такие как низкая стоимость и возможность получения сложных, высокоточных форм, с преимуществами порошковой металлургии — высокой прочностью и износостойкостью изделий.

Что такое металлоинжекционное формование (MIM)?

Процесс MIM начинается со смешивания металлического порошка и связующего. Полученная смесь впрыскивается в пресс-форму с помощью литьевой машины для пластмасс. Затем полученное изделие проходит стадию удаления связующего (дебиндеринг), после чего проводится спекание — процесс, при котором частицы металлического порошка связываются между собой и формируют прочную деталь.

MIM — универсальный процесс, позволяющий производить широкий спектр металлических деталей. Такие детали используются в автомобилестроении, аэрокосмической отрасли, медицине, электронике. Хотя MIM особенно подходит для небольших, сложных по геометрии или твердых металлических изделий (например, инструментальные стали, вольфрамовые сплавы, кобальтовые сплавы), не все металлы подходят для металлоинжекционного формования, что является одним из ограничений процесса.

Особенности металлоинжекционного формования

Процесс MIM — это технология, при которой металлический порошок вводится в форму для получения изделий с уникальным химическим составом и особыми механическими и физическими свойствами. Традиционные методы прецизионного литья не обеспечивают многих преимуществ и характеристик MIM. Технология позволяет создавать пористые, полуплотные или полностью плотные изделия — подшипники, шестерни, кулачки, направляющие, ножи и др. MIM — это формование по размеру, не требующее дополнительной механической обработки.

Минимизация сегрегации компонентов сплава

Технология MIM минимизирует сегрегацию легирующих элементов, устраняя грубую и неоднородную структуру, присущую традиционному литью. Это важно для производства высокотехнологичных материалов, таких как постоянные магниты на основе редкоземельных элементов, материалы для хранения водорода, люминесцентные материалы, катализаторы, высокотемпературные сверхпроводники, новые металлические материалы (сплавы Al-Li, жаропрочные алюминиевые сплавы, суперсплавы, порошковые коррозионностойкие стали, быстрорежущие порошковые стали, интерметаллические высокотемпературные материалы).

Высокотехнологичные неравновесные материалы

MIM позволяет получать высокоэффективные неравновесные материалы: аморфные, микрокристаллические, квазикристаллические, нанокристаллические и пересыщенные твердые растворы с превосходными электрическими, магнитными, оптическими и механическими свойствами.

Высокая точность

Сравнивая MIM и литье, можно отметить, что детали, произведенные методом MIM, достигают значительно более высоких допусков. Точность без дополнительной обработки — до 0,02 мм, что невозможно при классическом литье.

Простое изготовление композитов

Металлоинжекционное формование облегчает производство композитных материалов, что позволяет максимально использовать свойства каждого компонента. Это недорогая технология для получения высокоэффективных металлических матриц и керамических композитов.

Высокая сложность

MIM позволяет производить изделия со сложными структурами (например, обратные углы) и характеристиками, которые невозможно получить традиционным плавлением. Это, в том числе, новые пористые биоматериалы, мембраны для разделения, абразивы из конструкционной и функциональной керамики.

Автоматизированное массовое производство

MIM позволяет осуществлять формование по размеру и автоматизированное массовое производство с минимальными расходами ресурсов и энергии. Коэффициент использования сырья при металло- и керамикоинжекционном формовании достигает 98%.

Вторичная переработка металлолома

MIM — это технология, обеспечивающая эффективное восстановление и комплексное использование материалов. В качестве сырья можно использовать руды, отходы сталеплавильного производства, окалину и вторичный металлолом.

Формование твердых металлических сплавов

Если обратиться к истории металлоинжекционного формования, можно увидеть, что изначально технология применялась для военных изделий (например, бронебойных сердечников из вольфрама). Со временем процесс был адаптирован для получения труднообрабатываемых и жаропрочных металлов. Многие стандартные режущие инструменты и абразивы сегодня производятся по технологии MIM. С учетом современных тенденций перехода на ресурсосберегающие технологии важность MIM будет только расти.

Как работает металлоинжекционное формование?

Металлоинжекционное формование сочетает преимущества литья пластмасс под давлением и порошковой металлургии, объединяя и технологические сложности обеих технологий.

Подготовка порошка

Качество порошка — ключ к качеству готового изделия. Производство порошка обычно ведется механическим или физико-химическим путем.

Сначала выбирается нужный по свойствам металлический порошок, затем он очищается от примесей (просеиванием, ультразвуком). Далее контролируется размер частиц, влияющий на текучесть и свойства изделия. В конце порошок тщательно перемешивается для однородности.

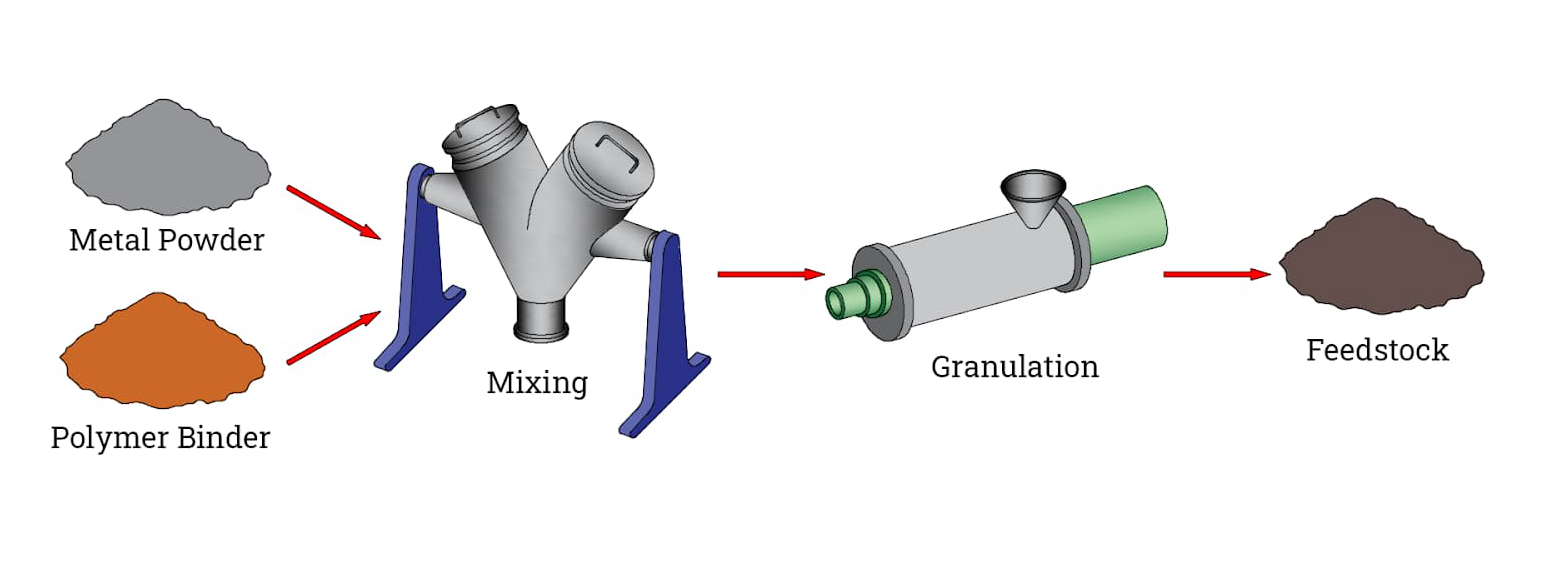

Смешивание со связующим

Металлический порошок смешивается с термопластичным связующим (полиэтилен, полипропилен), обеспечивающим текучесть и прочность смеси. Пропорции подбираются в зависимости от требуемых свойств готового изделия.

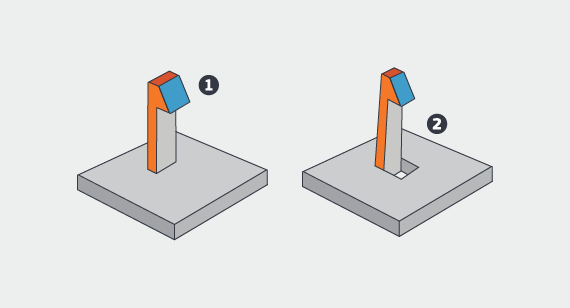

Приготовление шихты и литье

Порошок и связующее перемешиваются и гранулируются для облегчения подачи и впрыска в пресс-форму, где под давлением шихта приобретает требуемую форму. После охлаждения изделие извлекается для последующего удаления связующего.

Шихта MIM

Литьевая машина нагревает шихту и впрыскивает ее в форму. Поршень обеспечивает заполнение всех деталей пресс-формы. После затвердевания изделие выталкивается и направляется на дебиндеринг и спекание.

Удаление связующего

Сформированное изделие нагревается до 100–200 °C, чтобы связующее испарилось, не расплавляя металлический порошок. Процесс дебиндеринга обычно проводится в два этапа — сначала удаляется основная часть связующего, затем остатки. Используются термический, растворяющий или каталитический методы.

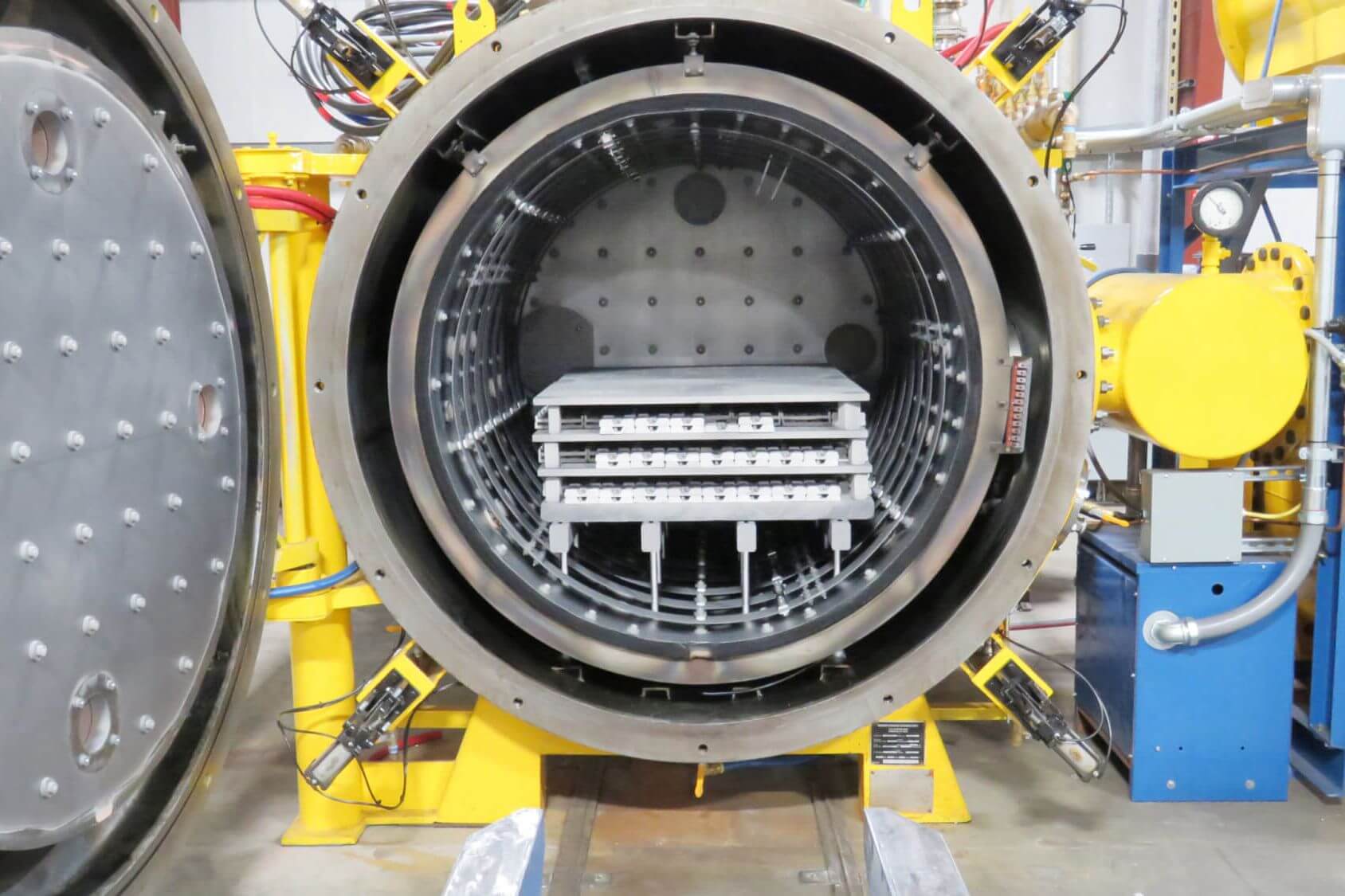

Спекание

Изделие после дебиндеринга спекается в печи при 1 200–1 600 °F. Спекание бывает без давления или горячим прессованием.

Во время спекания частицы порошка связываются, изделие становится прочным и плотным, а также усаживается (коэффициент усадки MIM).

Постобработка

Синтеро��������������������������������������������������������������������������анная заготовка может подвергаться термообработке, механической обработке или финишной отделке для достижения требуемых свойств. Деформации корректируются пресс-формой; для получения точных размеров может применяться CNC-обработка. Завершающая обработка включает покрытия, полировку, порошковое покрытие и др.

Например, гальваническое покрытие (plating) — это нанесение тонкого слоя металла для улучшения внешнего вида, защиты от коррозии или повышения электропроводности (PVD-покрытие, гальваника).

Преимущества процесса MIM

Сложные геометрии: MIM позволяет изготавливать детали сложной формы, которые трудно или невозможно произвести иными методами — например, детали с внутренними каналами, шестернями, подшипниками, соединителями.

Возможности, доступные для литья пластмасс, доступны и для MIM.

Высокая точность

MIM обеспечивает сверхточные допуски — до +/-0,02 мм, минимальная толщина стенки — 0,4 мм. Это невозможно при традиционных технологиях, например, при литье по выплавляемым моделям. Часто используется для медицинских устройств, аэрокосмической отрасли и телекоммуникаций.

Прочность и долговечность

Детали MIM обычно прочные и износостойкие, востребованы в автомобильной и промышленной сферах.

Экономичность

Стоимость процесса включает оплату формы, литья, дебиндеринга, спекания, коррекции, постобработки. MIM рентабелен при массовом производстве (автомобильная и электроника), но менее выгоден при малых партиях.

Экологичность

MIM — относительно экологичный процесс, практически не образующий отходов и не требующий растворителей или опасных химикатов.

Недостатки процесса MIM

Высокие стартовые инвестиции

Для запуска производства MIM требуется специальное оборудование: литьевая машина, печь для дебиндеринга, печь для спекания.

Увеличенные сроки производства

Срок изготовления MIM-деталей обычно больше, чем у традиционных методов, из-за многоступенчатого процесса.

Ограниченный выбор материалов

Не все металлы доступны в виде порошков, пригодных для MIM. На данный момент Neway предлагает услуги по MIM для медных, железных, вольфрамовых и титановых сплавов. Ассортимент расширяется по мере появления новых технологий.

Почему выбирают Neway

Металлоинжекционное формование идеально подходит для небольших сложных металлических деталей высокой точности при средних и больших объемах производства. Если вы ищете поставщика MIM, свяжитесь с нами.

Более 30 лет компания Neway производит нестандартные детали, предоставляя широкий спектр услуг: металло-, керамико- и пластикоинжекционное формование, точное литье, обработку листового металла и быстрый прототипинг. Наш опыт, высокое качество, современные технологии и конкурентные цены делают нас идеальным партнером для стабильных и экономичных производственных решений. В рамках специальной акции 2023 года новые клиенты могут получить 20% скидку на первый заказ и оценить наш сервис по выгодной цене. Сотрудничайте с Neway и выводите производство на новый уровень.