Что такое порошковая металлургия | Процесс, материалы и применения

Порошковая металлургия — это универсальный производственный процесс, который включает изготовление деталей и компонентов из порошкообразных металлических или неметаллических материалов (керамических или композитных). Она предлагает уникальные преимущества по сравнению с традиционными методами производства, что делает её предпочтительным выбором для различных отраслей промышленности. В этой статье рассматриваются процесс, используемые материалы и области применения порошковой металлургии, с акцентом на её значение для инженеров по закупкам и проектированию деталей.

Определение и классификация

Порошковая металлургия определяется как производственная технология, включающая изготовление деталей и компонентов из металлических или неметаллических порошков. Она охватывает различные процессы, такие как формование порошковым прессованием (PCM) и металлоформование под давлением (MIM). Эти процессы позволяют производить сложные и изысканные формы, которые трудно получить традиционными методами производства.

Прессование порошков

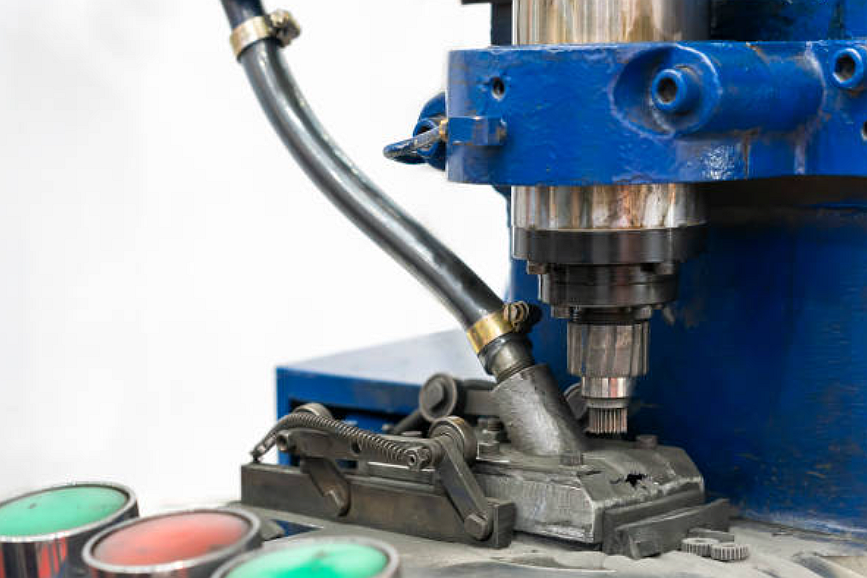

Прессование порошков (PCM) включает формование порошкового материала в требуемую форму с использованием пресс-формы. Как правило, порошок сжимается под высоким давлением, создавая «зелёный» композит, который сохраняет форму до дальнейшей обработки.

Из-за относительно простой структуры пресс-формы нельзя изготавливать более сложные детали, но можно производить тугоплавкие сплавы, твердые сплавы и специальные металлы, такие как вольфрам, титан, алюминий и др.

Металлоформование под давлением (MIM)

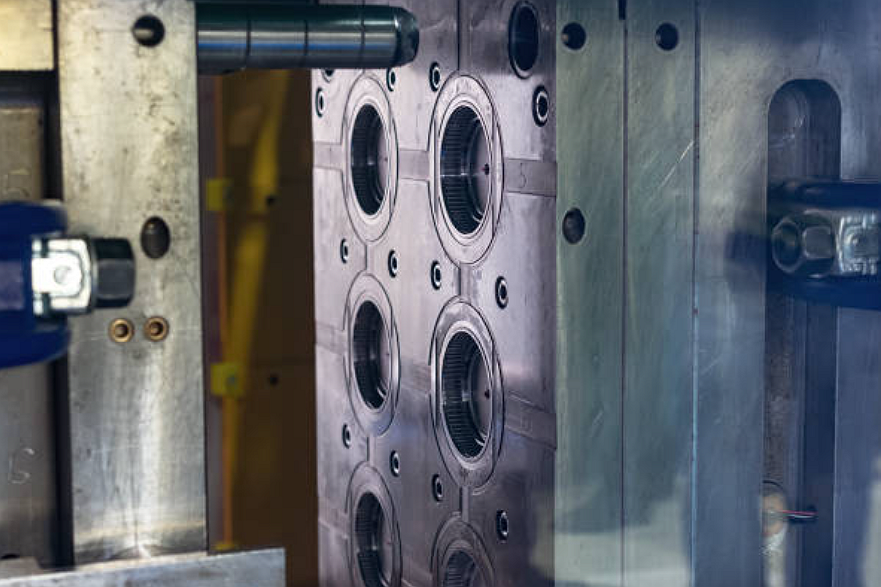

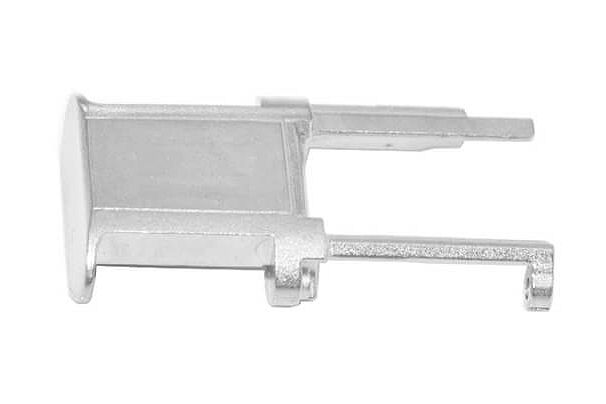

Металлоформование под давлением (MIM) сочетает принципы порошковой мета�������������лургии и литья пластмасс под давлением. Этот процесс включает смешивание мелкодисперсных металлических порошков со связующим для получения исходной смеси, которая впрыскивается в пресс-форму. Затем деталь подвергается удалению связующего и спеканию до получения конечной формы.

Форма для MIM — это инжекционная форма, что позволяет изготавливать чрезвычайно сложные металлические детали.

Преимущества по сравнению с традиционными методами

Порошковая металлургия обладает рядом преимуществ перед традиционными производственными методами, что делает её предпочтительным выбором для многих применений. Основные преимущества включают:

Экономичность: Порошковая металлургия обеспечивает эффективное использование материала, минимизируя производственные отходы. Коэффициент использования материала достигает 98% (литьё под давлением, литьё по выплавляемым моделям, литьё в песчаные формы и др. — около 90%-95%, а при ЧПУ-обработке — ниже). Также снижается потребность в дополнительной механической обработке, что уменьшает общие производственные затраты.

Гибкость проектирования: Процесс позволяет изготавливать сложные и тонкие формы, которые трудно или невозможно получить традиционными методами. Это расширяет возможности для инженеров и проектировщиков.

Разнообразие материалов: Порошковая металлургия предлагает широкий выбор материалов — как металлических, так и неметаллических порошков, например, керамическое формование под давлением (CIM). Это позволяет создавать изделия с заданными свойствами, такими как высокая прочность, износостойкость и термостойкость.

Процесс по�ош�ов�й ме�ал�ургии

Порошковая металлургия обычно подразумевает прессование порошков. Процесс включает несколько этапов: подготовка порошка, смешивание, прессование, спекание и др., каждый из которых вносит вклад в создание высококачественных деталей и компонентов.

Производство порошка

Производство порошка — ключевой этап процесса порошковой металлургии. Качество и свойства порошка напрямую влияют на характеристики конечного изделия. Металлические порошки получают разными способами: атомизацией, химическим восстановлением, механическим измельчением.

Атомизация: Широко применяемый метод получения мелкодисперсных порошков. Включает быстрое затвердевание расплавленного металла с помощью газового потока высокого давления или центробежных сил. Полученный порошок состоит из сферических частиц с хорошей текучестью и однородными свойствами.

Химическое восстановление: Позволяет получать порошки за счёт восстановления оксидов или солей металлов. Для этого используется восстановитель (водород, углерод) при высокой температуре.

Механическое измельчение: Включает измельчение крупных кусков металла до порошкообразного состояния механическими средствами — дроблением, помолом и пр.

Смешивание и прессование порошков

После получения металлический порошок часто смешивают с добавками и смазками для улучшения текучести и облегчения прессования. Смешивание обеспечивает равномерное распределение добавок, что гарантирует однородность свойств конечного изделия.

Смесь прессуют с помощью гидравлических или механических прессов, формируя «зелёные» изделия нужной формы. Прессование включает сжатие порошка в пресс-форме для консолидации частиц и получения заготовки нужной формы.

Спекание и уплотнение

Спекание — ключевая стадия процесса, при которой «зелёные» заготовки подвергаются возд�йств�ю в�с�ки� те�п�ратур в контролируемой атмосфере. Обычно температуру выбирают ниже точки плавления, но достаточную для диффузии и образования связей между частицами. Выделяют три метода: вакуумное, горячее и беспрессовое спекание.

Вакуумное спекание: Используется для упрочнения и уплотнения изделия. Спекание проходит в вакуумной печи при температуре ниже точки плавления. Вакуум предотвращает окисление и сохраняет чистоту металла.

Горячее прессование: Также известно как горячее изостатическое прессование (HIP) — техника повышения свойств деталей при высокой температуре и давлении.

Компакт помещается в печь или сосуд высокого давления, где параметры процесса строго контролируются для достижения оптимального уплотнения. Обычно температура составляет 900–1400°C, давление — от сотен до тысяч атмосфер.

Беспрессовое спекание: Ключевой процесс порошковой металлургии, при котором уплотнение порошка происходит без внешнего давления (твердофазное спекание или диффузионное спекание).

Отсутствие внешнего давления отличает этот процесс от HIP и CIP. Он часто применяется для материалов с низкой температурой спекания или сложных/тонкостенных деталей. Во время спекания происходит диффузия частиц, формируются шейки между ними, что приводит к уплотнению и формированию твёрдой структуры с улучшенными механическими свойствами.

Дополнительные процессы (по желанию)

В дополнение к смешиванию, прессованию и спеканию для достижения требуемых свойств или геометрии могут использоваться другие процессы:

Термическая обработка: Часто применяется после спекания для дальнейшего улучшения свойств изделия. Включает контролируемые циклы нагрева и охлаждения для изменения микроструктуры и получения нужных характеристик.

Инфильтрация: Процесс введения расплавленного металла в п�р�с�у� стр�ктуру с�еч�нной детали для повышения прочности и плотности. Используется для улучшения эксплуатационных характеристик в условиях высоких нагрузок.

Материалы, используемые в порошковой металлургии

Металлические порошки — основные материалы в порошковой металлургии. Они могут производиться из различных металлов: стали, железа, алюминия, меди и сплавов. Свойства порошка, такие как размер частиц, форма и химический состав, определяют характеристики готового изделия.

MIM металлические порошки

Порошки стали широко используются благодаря отличным механическим свойствам и универсальности. Они могут легироваться другими элементами для получения нужных свойств: высокой прочности, коррозионной стойкости и износостойкости. Вот наиболее распространённые порошки и марки MIM:

Основные металлические порошки и марки MIM:

...

Керамические порошки MIM

В дополнение к металлическим порошкам применяются неметаллические — керамика, полимеры, композиты. Они обладают уникальными свойствами, такими как жаростойкость, электроизоляция, малый вес, что расширяет возможности порошковой металлургии. Вот стандартные керамические порошки MIM и их марки:

Основные керамические порошки MIM:

Алюмина (Al2O3): Один из самых популярных керамических материалов в CIM. Отличается высокой механическ�й пр�чнос�ь�, э�ектроиз�ляцией и теплопроводностью. Изделия из алюмины применяются в автомобильной, электронной, медицинской промышленности.

Цирконий (ZrO2): Керамика на основе циркония обладает высокой прочностью, вязкостью, износостойкостью, низкой теплопроводностью и отличной коррозионной стойкостью. Используется для режущих инструментов, имплантатов, компонентов для экстремальных условий.

Нитрид кремния (Si3N4): Обладает высокой прочностью, термостойкостью, малой плотностью и отличной износостойкостью. Применяется в авто-, авиа- и химической промышленности.

Легирование и добавки

Легирование — обычная практика в порошковой металлургии, когда смешиваются различные металлические порошки для получения сплавов с требуемыми свойствами (прочность, твёрдость, жаростойкость и др.).

Инженеры Neway могут по заказу клиента настраивать состав металлических порошков — например, для тестирования бронебойных снарядов, для высоковольтных разрядников и др.

Применение порошковой металлургии

Благодаря своим преимуществам и универсальности, порошковая металлургия широко используется в различных отраслях. Вот основные области применения:

Автомобильная промышленность

Автопром активно использует порошковую металлургию для производства деталей двигателей, трансмиссий, подшипников и шестерен. Это позволяет получать детали высокой прочности и малой массы, улучшая топливную экономичность и снижая выбросы.

Авиакосмическая отрасль

В авиакосмической отрасли технология применяется для изготовления турбинных лопаток, теплообменников, конструкционных деталей. Высокое соотношение прочности к массе идеально подходит для задач снижения веса.

Медицинское оборудование

Порошковая металлургия играет важную роль в производстве медицинских инструментов, ортопедических имплантатов, стоматологических компонентов. Биосовместимость и превосходные механические свойства делают эти материалы подходящими �ля че�овече�кого �рг�низма.

Товары народного потребления и другие сферы

Из порошковых материалов делают электроинструменты, спортивный инвентарь, бытовую технику, а также компоненты для электроники, обороны, энергетики, телекоммуникаций — везде, где требуются сложные формы и специальные свойства.

Достижения и будущие тенденции порошковой металлургии

Порошковая металлургия продолжает развиваться — появляются новые материалы, технологии и области применения. Основные направления:

Новые материалы и сплавы

Исследователи и инженеры постоянно ищут новые металлы, неметаллы и наноструктурированные порошки, чтобы получить изделия с улучшенными свойствами.

Совершенствование методов производства

Такие технологии, как 3D-печать металлическими порошками, дают больше свободы дизайна, уменьшают отходы и позволяют производить сложные детали с внутренними структурами.

Новые области применения

С ростом возможностей порошковой металлургии развиваются новые применения — например, индивидуальные имплантаты с улучшенной остеоинтеграцией, детали для электромобилей и др.

Заключение

В заключение, порошковая металлургия — это универсальная технология, которая даёт множество преимуществ по сравнению с традиционными методами. Она позволяет изготавливать сложные и высокоточные изделия с нужными свойствами. Благодаря широкому применению в автопроме, авиации, медицине и других сферах она стала важным инструментом для инженеров по закупкам и проектировщиков.

Понимая процесс, материалы и области применения порошковой металлургии, инженеры могут использовать её преимущества для создания инновационных и эффективных решений.

Помните, Neway готов удовлетворить ваши потребности — фильтры, металлы или порошки стали. Используйте преимущества порошковой металлургии и открывайте новые возможности для ваших проектов и разработок. Начните новый проект уже сегодня