Процесс спекания металла в порошковой металлургии и производстве MIM-деталей

Роль Neway в порошковой металлургии

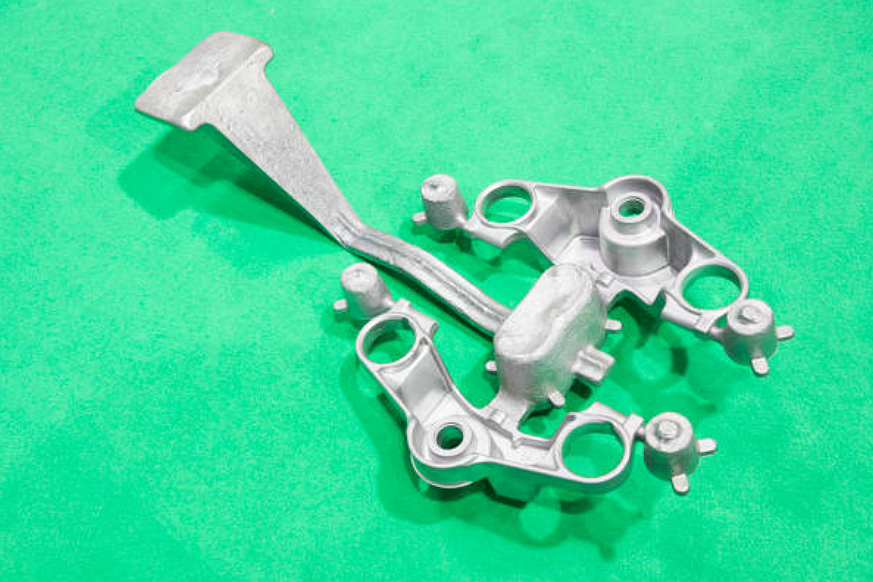

Как новатор в области порошковой металлургии и металлического спекания, компания Neway заняла ведущие позиции в производстве MIM-деталей (металлоинжекционного формования). Имея богатый опыт и постоянно стремясь к инновациям, Neway стабильно поставляет прецизионные спечённые металлические детали для различных отраслей. Кроме того, Neway за 30 лет опыта в изготовлении заказных спечённых металлических изделий добилась значительных успехов в таких сферах, как самосмазывающиеся спечённые подшипники, прессование и спекание сплавов вольфрама, производство пористых металлических изделий.

Вклад Neway в порошковую металлургию

Компетенции Neway в порошковой металлургии проявляются в умении массово производить сложные, высокоточные детали. Профессионализм компании в подборе подходящего металлического порошка, формовании желаемой формы и реализации спекания отличает Neway на рынке. Кроме того, Neway сотрудничает со многими мировыми университетами по разработке формул металлических порошков. Порошки могут готовиться под индивидуальные нужды клиента и применяться для серийного производства, например для изготовления бронебойных сердечников, сверхвысокотемпературных компонентов и пр.

Понимание процесса порошковой металлургии и спекания металлов

Выбор металлического порошка

Путь порошковой металлургии начинается с выбора подходящего металлического порошка. Как выбрать правильный материал MIM для ваших индивидуальных деталей? Выбор порошка определяет свойства конечного изделия, это ключевой этап производства MIM-компонентов. Конечно, можно также подобрать порошок под нужные вам параметры, если вы знаете типы и свойства стандартных порошков для спекания.

Формование и придание формы

После выбора порошка он прессуется в нужную форму с помощью матрицы. Давление и продолжительность прессования подбираются в зависимости от типа порошка и спецификаций изделия, либо выполняется литьё под давлением после смешивания с связующим. Основные процессы формования порошка: прессование порошка и инжекционное литьё. Конкретный метод выбирается исходя из порошка, структуры изделия и необходимых характеристик.

Спекание

Запрессованный порошок подвергается спеканию — нагреву ниже точки плавления, чтобы частицы спеклись в единое целое. Обычно мы используем беспроцессное спекание или горячее прессование. Время и температура нагрева зависят от типа порошка и требований к изделию. Независимо от метода формования, между частицами остаются микропоры, которые исчезают при температуре, близкой к температуре плавления металла. Проще говоря, прессованные или инжекционно-отлитые порошковые детали при спекании немного усаживаются — это называют коэффициентом усадки при спекании. Чем меньше этот коэффициент, тем выше точность готовой детали.

Зоны печи при спекании

Предварительный нагрев

Это начальная фаза спекания. Прессованный порошок медленно нагревается, удаляются остатки смазок и подготавливается к следующей стадии.

Спекание (горячая зона)

Суть процесса спекания. Температура точно контролируется, достигая уровня чуть ниже точки плавления основного металла порошка. Частицы связываются, формируя прочную спечённую металлическую деталь. В зависимости от материала порошка или производственных требований используются как непрерывные, так и камерные (пакетные) печи.

Охлаждение

После спекания детали постепенно охлаждаются. На этом этапе они приобретают ок�����������������������������������нчательную форму и свойства.

Атмосферы спекания металлов

Азотно-водородная атмосфера: Часто используется при спекании, особенно для нержавеющих сталей и других сплавов. Помогает предотвращать окисление и способствует процессу.

Водородная атмосфера: Чистый водород применяют для спекания некоторых металлов; он выступает восстановителем, удаляя оксиды и способствуя спеканию.

Вакуум: Некоторые процессы спекания проводят в вакууме для предотвращения окисления и нежелательных реакций.

Диссоциированный аммиак: Применяется как защитная атмосфера, предотвращая окисление и облегчая удаление смазок.

Эндотермический газ: Широко используемая атмосфера, создающая контролируемую среду для оптимального спекания.

Применение и инновации MIM-деталей

Спечённые шестерни

Neway специализируется на производстве высококачественных спечённых шестерён, известных своей производительностью и долговечностью. Такие шестерни широко используются в автомобилестроении и промышленном оборудовании. Существует много способов производства шестерён: фрезерование на станках с ЧПУ, зубодолбёжные станки, литьё под давлением металла и др. Каждый метод имеет свои плюсы и минусы, поэтому профессиональный закупщик должен тщательно выбирать наиболее подходящий способ изготовления.

Спечённые подшипники

Спечённые подшипники Neway известны высокой нагрузочной способностью и отличной износостойкостью. Они применяются в автомобилестроении, аэрокосмической отрасли и промышленности: это MIM-подшипники, маслонаполненные подшипники и подшипники из оксида алюминия — все они обладают свойствами, недоступными при иных способах изготовления.

Мягкомагнитные спечённые компоненты

Neway производит мягкомагнитные спечённые компо�ен�ы дл� �аз�ич�ых о�ра�ле�. Э�о де�ал�, и�го�ов�е������������������������������ные порошковой металлургией из ферромагнитных металлов с низкой коэрцитивной силой и высокой магнитной проницаемостью: сплавы железа с кремнием, железо-никелевые, железо-кобальтовые сплавы и ферриты. Типичные области применения: сердечники трансформаторов, дроссели, электромагнитные экраны, электродвигатели и исполнительные механизмы, датчики, радиочастотные устройства и др.

Фильтры и пористые металлические компоненты

Neway также специализируется на производстве фильтров и пористых металлических компонентов, применяемых в системах фильтрации и управления потоками жидкостей.

Применение вольфрама в порошковой металлургии

Neway является пионером использования вольфрама в порошковой металлургии. Уникальные свойства вольфрама делают его идеальным для таких сфер, как электрические контакты и режущий инструмент.

Медно-графитовые сплавы

Neway внедряет инновации и в производстве медно-графитовых сплавов, обладающих уникальными свойствами и широко используемых для электрической и теплопроводящей аппаратуры.

Преимущества порошковой металлургии

Экономичность производства: порошковая металлургия — эффективный способ производства сложных металлических деталей, сокращая объемы механической обработки и последующей доработки, снижая себестоимость.

Гибкость в выборе металлов и сплавов: этот метод позволяет использовать широкий спектр металлов и сплавов, повышая вариативность материалов.

Снижение отходов: в сравнении с другими технологиями образуется меньше отходов, экономится сырьё.

Создание сложных MIM-деталей: порошковая металлургия позволяет производить детали сложной формы, труднодостижимой другими способами.

Высокая размерная точность: детали, изготовленные методом порошковой металлургии, отличаются высокой точностью и соответствуют проектным требованиям.

Надёжность и повторяемость: процесс стабилен и хорошо воспроизводится, что идеально для крупносерийного пр�и�во�с�в�.

�а�ос�а�ывае�о�ть: н�кото�ы� �е�али (�а�ри�е�, п�дш�пн�ки), �зг�то�ле�ны� �ор�шк�во� �ет�ллургией, обладают самосмазывающимися свойствами.

Создание уникальных изотропных материалов: можно получать материалы с одинаковыми свойствами во всех направлениях.

Экологичность: процесс является "зелёной" технологией — меньше отходов и энергозатрат по сравнению с другими методами.

Демпфирование вибраций: некоторые детали имеют хорошие виброгасящие свойства, что важно для шумоподавления.

Финишная обработка MIM-деталей

Калибровка и корректировка размеров

После спекания некоторые детали могут требовать дополнительной калибровки или коррекции размеров для достижения необходимых характеристик.

Обработка паром

Эта вторичная операция повышает поверхностную твёрдость и износостойкость спечённых деталей.

Термообработка

Термическая обработка применяется для улучшения механических свойств деталей: твёрдости, ударной вязкости, прочности.

Импрегнирование в вакууме или масле

Этот процесс используется для увеличения плотности и прочности спечённых изделий.

Структурная инфильтрация

Процесс, при котором вторичный металл проникает в спечённую деталь и улучшает её свойства.

Импрегнирование смолой или пластиком

Этот процесс заполняет поры спечённых деталей или улучшает их механические характеристики.

Механическая обработка (CNC)

Некоторые детали требуют CNC-обработки для получения точных размеров или сложных элементов.

Шлифование

Шлифование улучшает поверхность или позволяет достичь требуемых размеров.

Поверхностная обработка

Могут применяться различные методы отделки поверхности: полировка, PVD-покрытие или порошковое покрытие, чтобы улучши�ь в�ешни� �и� или х�р�кте�и�т�ки издели�.

Р�з�итие и �енденц�и �орошковой металлургии

Сфера спекания и порошковой металлургии постоянно развивается: появляются новые материалы, методы и всё шире применяется спекание в аддитивном производстве и 3D-печати. Всё большее значение придается устойчивому развитию — процессы становятся более энергоэффективными и экологичными. Как лидер отрасли, Neway следует современным трендам, постоянно внедряет инновации и совершенствует процессы, чтобы предоставлять клиентам продукцию высочайшего качества.