Порошковая металлургия для шестерен и самосмазывающихся втулок высокой производительности

Обзор спеченных зубчатых колес и втулок с самосмазкой

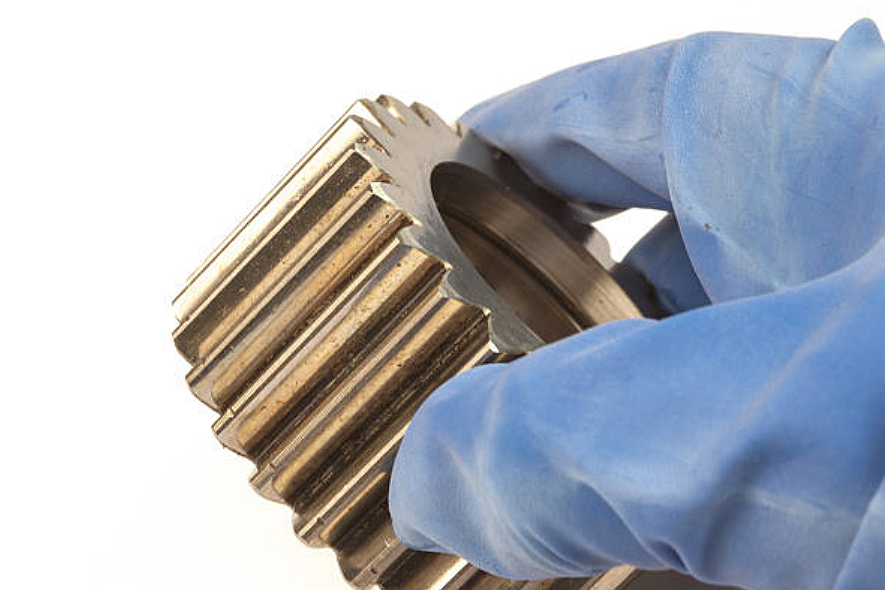

Спеченные зубчатые колеса, втулки и подшипники с самосмазкой относятся к компонентам порошковой металлургии с пористостью и пропитанными смазочными материалами, которые обеспечивают непрерывную смазку во время работы без необходимости дополнительной заправки смазкой. По сравнению с цельными зубчатыми колесами, втулками и подшипниками, они легкие, пористые, самосмазывающиеся и обладают высокой прочностью. Обычно мы используем два метода производства из металлического порошка для изготовления спеченных зубчатых колес и втулок с самосмазкой, а именно литье под давлением металла и прессование порошка, которые относятся к процессу порошковой металлургии.

Методы изготовления зубчатых колес и втулок из цельного металла

Основные производственные процессы для зубчатых колес и втулок из цельного металла имеют свои преимущества. Механическая обработка зубчатых колес обеспечивает высокоточную обработку профиля и финишную обработку, в то время как литье позволяет получить форму, близкую к конечной. Ковка улучшает прочность за счет формовки с течением зерна. Механическая обработка втулок обеспечивает строгие допуски и качество поверхности, а вырезание внутренних отверстий облегчает изготовление сложных внутренних форм. Литые втулки могут быть быстро изготовлены в сложных формах с минимальной доработкой.

ЧПУ-механическая обра�������������отка — процессы резки зубчатых колес, такие как нарезка зубьев, профилирование и фрезерование, позволяют точно обрабатывать зубчатые колеса из металлических заготовок. Наиболее распространенный метод.

Литье — литье металла может использоваться для производства грубых заготовок зубчатых колес, которые требуют дополнительной механической обработки. Экономит материал по сравнению с обработкой цельных заготовок.

Ковка — заготовки зубчатых колес могут быть кованы из металлических заготовок до базовых форм перед обработкой. Обеспечивает упрочнение за счет течения зерна.

Экструзия — горячая экструзия некоторых металлов позволяет производить бесшовные втулки с близкими допусками.

Повышенная износостойкость

Порошковое формование зубчатых колес и втулок использует такие возможности, как пропитка смазкой, мелкие карбиды и индивидуальные сплавы, чтобы значительно улучшить износостойкость и срок службы деталей по сравнению с традиционными методами изготовления.

- Импрегнация смазкой — пористость в спеченных деталях позволяет удерживать смазочные материалы, такие как масло и графит. Это обеспечивает непрерывную смазку контактных поверхностей, минимизируя износ.

- Более мелкие карбиды — быстрое охлаждение, присущее порошковому спеканию, приводит к очень мелким и равномерно распределенным карбидам в микроструктуре. Это повышает износостойкость.

- Обработка с упрочнением — сжимающие силы во время уплотнения упрочняют материал, что дополнительно улучшает абразивную стойкость.

- Гибкость материалов — для спекания можно использовать более широкий диапазон легированных материалов, ориентированных на износостойкость, чем для деформируемых сплавов. Можно добавлять такие элементы, как хром, никель и молибден.

- Контроль состава — порошковая металлургия обеспечивает точный контроль состава по сравнению с вариабельностью литых сплавов, что оптимизирует свойства.

- Градиент плотности — вблизи �ов�рх�ос�и мо�ет �оддерживаться определенная пористость для удержания смазки, тогда как сердцевина остается полностью плотной для прочности. Это снижает износ поверхности.

Поглощение шума

Порошковые прессованные зубчатые колеса и втулки используют уникальные свойства, такие как пористость, градиенты материала и формованные конструкции, недоступные в цельных металлах, для обеспечения непревзойденного акустического демпфирования и тихой работы.

- Пористая структура — присущая пористость и пустоты в спеченных деталях поглощают и рассеивают энергию вибраций и звуковые волны, уменьшая шум.

- Межчастичная трение — трение между частицами металлического порошка и на границах частиц также снижает передачу вибраций через спеченную структуру.

- Улучшенная посадка — пористость обеспечивает лучшую посадку между сопрягаемыми компонентами, минимизируя генерацию вибраций из-за зазоров или плохой посадки.

- Эффект смазки — смазочные материалы, пропитанные в порах, уменьшают металлический контакт, который является источником шума. Смазочные пленки гасят вибрации.

- Сниженная жесткость — некоторое снижение модуля упругости при спекании по сравнению с цельными металлами способствует демпфированию вибраций.

- Повышенная демпфирующая способность — порошковая металлургия позволяет создавать составы и свойства, улучшающие демпфирующую способность.

- Оптимизация формы — спекание позволяет формовать формы, узоры поверхности или ребра для оптимизации демпфирования через геометрические эффекты.

Сложные геометрические формы

Сочетание формования близкого к чистовой форме, автоматизированной обработки и гибкости состава, обеспечиваемое порошковой металлургией, придает спеченным зубчатым колесам и втулкам исключительные геометрические возможности проектирования.

- Почти чистовая форма — спеченные детали формуются путем прессования металличе�кого пор�ш�а очен� ��изко к желаемой форме и размерам. Это минимизирует необходимость обработки сложных форм.

- Гибкость дизайна — формы обеспечивают большую свободу в проектировании сложных, неоднородных внутренних и внешних геометрий, которые невозможно произвести механической обработкой.

- Консолидация деталей — сложные узлы можно упростить, объединив несколько компонентов в одну спеченную деталь с интегрированными функциями.

- Отсутствие требований к углам съемки — вертикальные стенки, подрезы и отрицательные углы съемки возможны, поскольку порошковое формование не требует углов съемки, необходимых при литье.

- Пользовательская плотность — в одну деталь можно встроить участки с разной плотностью, изменяя степень уплотнения в определенных областях. Это позволяет дополнительно оптимизировать форму.

- Последующая обработка — вторичные операции, такие как чеканка, ковка или прокатка после спекания, могут улучшить детали формы.

- Автоматизация — автоматизированное формование и обработка порошковых материалов обеспечивает массовое производство повторяемых сложных геометрий.

Снижение трения

Комбинация выбора состава, точности чистовой формы и удержания смазки, обеспечиваемая порошковым формованием, придает формованным компонентам зубчатых колес и втулок непревзойденные свойства низкого трения.

- Импрегнированные смазочные материалы — пористость позволяет удерживать смазочные материалы, такие как масло или графит, внутри материала, обеспечивая непрерывную смазку контактных поверхностей и снижая трение.

- Более тонкая отделка поверхности — спекание может создавать гладкие поверхности, уменьшая трение за счет снижения контакта шероховатостей. Последующая обработка улучшает отделку.

- Контроль размеров — возможность получения точной формы обеспечивает точный контроль размеров, позволяя лучше подгонять и снижая эксцентриситет, что уменьшает трение.

- Гибкость состава — добавление легирующих элементов, таких как углерод, медь и олово, оптимизирует свойства материала, такие как теплопроводность, демпфирование и химия контактных поверхностей для минимизации трения.

- Градиент плотности — повышенная пористость и �еньш�я плот�ос�ь на п�верхности удерживают больше смазки на критическом интерфейсе, что ведет к снижению трения.

- Графитовая смазка — слоистая структура пропитанного графита позволяет легко сдвигаться в контактных зонах, обеспечивая смазку с низким трением.

- Низкий модуль упругости — некоторое снижение модуля по сравнению с полностью плотными сплавами снижает поверхностные напряжения и трение.

Потенциал снижения веса

Порошковые формованные зубчатые колеса и втулки используют низкоплотные составы, оптимизированные геометрии и интегрированные сборки, недоступные для кованных металлов, чтобы обеспечить беспрецедентные возможности снижения веса.

- Пористость — контролируемая пористость, встроенная в спеченную структуру, понижает массу и плотность, обеспечивая внутреннее снижение веса.

- Материалы с низкой плотностью — в процессе спекания можно использовать порошки из элементов с низкой плотностью, таких как титан или алюминий, для изготовления легких компонентов.

- Более тонкие сечения — высокая удельная прочность спеченных деталей позволяет проектировать конструкции с более тонкими сечениями и стенками при сохранении прочности, что снижает вес.

- Снижение материала — пористые поверхностные слои на спеченных деталях удерживают смазку, позволяя использовать меньше материала при одинаковой производительности.

- Консолидация деталей — сложные сборки могут быть объединены в одиночные спеченные детали, исключая отдельные крепежные элементы и соединения, добавляющие вес.

- Топологическая оптимизация — органические формы и пустотелые структуры, адаптированные к условиям нагрузки, могут быть сформованы так, чтобы придавать прочность только там, где это необходимо.

- Точность размеров — стабильный контроль допусков позволяет получать очень тонкие, точные толщины стенок и сечений, невозможные другими методами.

- Соотношение прочность/вес — мелкораспределенные карбиды и эффекты упрочнения при обработке обеспечивают спеченным деталям хорошую удельную прочность при их весе.

Спеченные самосмазывающиеся бронзовые подшипники

Спеченные бронзовые подшипник� �б�с�е�и�аю� �п�и�а�ьны� эксплуатационные свойства, делая их превосходными по сравнению со многими другими материалами подшипников. Пористая структура позволяет импрегнировать смазку для самосмазки и снижения трения без частого повторного нанесения. Они также уменьшают шум и вибрации. В то же время бронзовый состав обеспечивает высокую грузоподъемность и хорошую износостойкость при сохранении размерной стабильности в рабочих температурах. Спеченная бронза может быть адаптирована для улучшения специфических свойств, например, максимизации износостойкости с помощью уникальных легирующих добавок. Подшипники обладают хорошей обрабатываемостью для дополнительного изготовления. В целом, самосмазка, прочность, стабильность и возможность кастомизации спеченной бронзы делают её отличным и экономичным решением для подшипников в требовательных механических приложениях. Метод производства порошковой металлургии позволяет изготавливать высококачественные подшипники с чистовой формой и строгими допусками эффективно и недорого.

Эти свойства позволяют использовать спеченные бронзовые подшипники в различных требовательных механических и трибологических приложениях в разных отраслях промышленности. Типичные применения включают автомобильные втулки и подшипники, системы транспортировки материалов, такие как конвейеры или робототехника, системы насосов высокого давления, прецизионные инструменты, клапаны, электродвигатели и коммутационное оборудование, строительную и горнодобывающую технику и многое другое. Способность к самосмазке, высокая грузоподъемность, температурная стабильность и экономичная технология производства обеспечивают универсальность спеченных бронзовых подшипников в критически важных приложениях. Метод порошковой металлургии позволяет производить высококачественные бронзовые подшипники с чистовой формой, избегая дорогостоящей механической обработки.

Когда использовать прессование порошка

Для зубчатых колес и втулок, где важны сложность, производительность и �арак�ерист�к�, пре�сова�и� порошка обеспечивает непревзойденные преимущества по сравнению с традиционными методами вычитания материала.

- Сложность конструкции — спекание позволяет создавать сложные, неоднородные внутренние и внешние геометрии, которые сложно или невозможно получить механической обработкой или другими методами.

- Производительность — автоматическое уплотнение и спекание позволяют производить крупносерийные детали почти готовой формы с меньшими затратами, чем при вычитающем производстве.

- Самосмазка — пропитка смазочных материалов в пористой структуре придает спеченным деталям свойства самосмазки, недостижимые у цельных металлов.

- Комбинация свойств — уникальные и индивидуальные свойства, такие как градиенты плотности, контролируемая пористость и добавки легирующих элементов, могут быть заложены в спеченные детали.

- Консолидация деталей — сложные узлы с несколькими компонентами могут быть легко объединены в одну спеченную деталь.

- Цветные металлы — спекание позволяет использовать цветные металлы, такие как бронза, медь и титановые сплавы, которые обычно не применяются для механической обработки зубчатых колес и втулок.

- Повышение производительности — мелкая микроструктура и изотропные свойства, полученные в процессе обработки порошком, улучшают прочность, вязкость и функциональность.

- Детали почти готовой формы — спекание производит компоненты, близкие к конечным размерам , что минимизирует механическую обработку и сопутствующие затраты.

В целом, для зубчатых колес и втулок, требующих уникальной геометрии, свойств или крупносерийного производства, гибкость проектирования и производства, обеспечиваемая порошковым спеканием, предоставляет значительные преимущества по сравнению с методами вычитания и традиционными способами изготовления.

Почему выбирают Neway?

Neway, надежный лидер отрасли уже 30 лет, с радостью объявляет о непревзойденном предложении для новых клиентов. В 2023 году вы можете воспользоваться исключительными услугами Neway с привлекательной скидкой 20 % на первый заказ. Neway гарантирует высочайшее качество и точность в каждом проекте как производитель, специализирующийся на лит�е под давлени�м мета�лов, кер�ми�и � пластика, прецизионном литье, обработке листового металла и быстром прототипировании. Современные производственные технологии Neway обеспечивают непревзойденную прочность и производительность, будь то спеченные зубчатые колеса или самосмазывающиеся втулки. С Neway вы раскрываете потенциал для успеха. Воспользуйтесь этим эксклюзивным предложением и узнайте, почему Neway — предпочтительный выбор множества довольных клиентов.