Что такое керамическое литье под давлением | Преимущества и применение

Что такое литье под давлением керамики (CIM)?

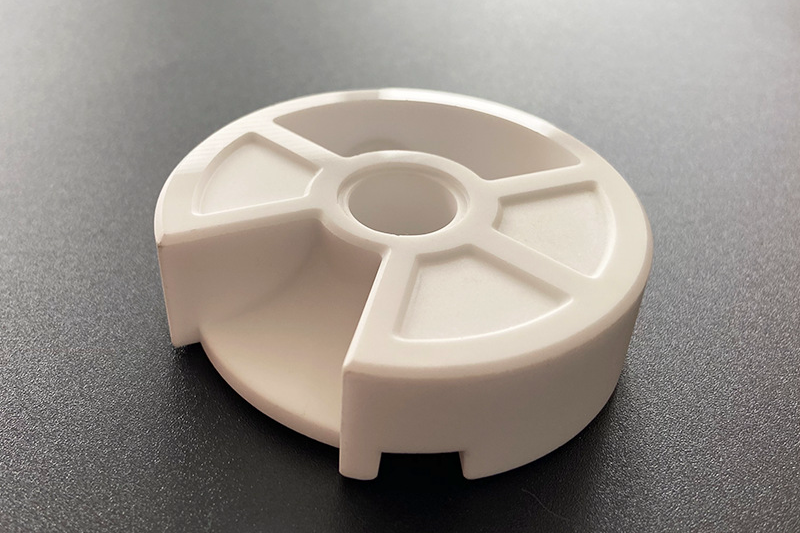

CIM — это современный производственный процесс, используемый в различных отраслях для получения высокоточных керамических деталей. Как и литье под давлением металла (MIM), процесс CIM сочетает возможности пластмассового литья под давлением и материаловедения, что позволяет создавать сложные формы, которые было бы слишком сложно, дорого или невозможно изготовить традиционными методами.

Этапы процесса литья под давлением керамики (CIM)

Подготовка шихты

Процесс CIM начинается с приготовления специальной керамической шихты. Шихта состоит из мелкодисперсного керамического порошка, связующего материала (обычно термопластичный полимер) и различных добавок. Выбор керамического порошка зависит от требуемых свойств готовой детали — будь то оксид алюминия, оксид циркония, нитрид кремния или другой керамический материал.

Изготовление формы для литья

Формы для литья под давлением керамики — это формы для высоконапорного прессования, аналогичные формам для литья пластмасс. Они проектируются и производятся на собственном оборудовании с применением технологий CAD/CAM, что гарантирует возможность производства керамической детали по чертежам. Первоначальная стоимость CIM относительно высока из-за необходимости изготовления форм, но при серийном производстве сложных керамических изделий CIM становится наиболее экономичным методом.

Подготовка керамического порошка

Керамический порошок подбирается в соответствии с требованиями заказчика с учетом размера, формы и распределения частиц. Затем порошок смешивается со специальными связующими и добавками при строго контролируемых условиях для получения массы, пригодной для литья.

Литье под давл��������������������������������������������������������������������������нием

Спрессованные керамические порошки не обладают текучестью и не подходят для литья, но после смешивания со связующим приобретают текучесть, и процесс становится аналогичен пластмассовому литью под давлением.

Обезвоживание и спекание

Удаление связующего и спекание: связующее удаляется из заготовки путем испарения и экзотермической реакции, оставляя только небольшую его часть. Спекание деталей проводится в окислительной или восстановительной атмосфере либо в вакууме. В результате получается плотная керамическая деталь.

Постобработка

Для изделий, требующих особого качества поверхности или точности выше, чем после спекания, доступны различные методы постобработки. Например, CNC-обработка для получения точных допусков, полировка или шлифовка для зеркального эффекта, PVD (физическое напыление) для нанесения цветного покрытия на детали CIM.

Оборудование для CIM

Neway предлагает услуги литья под давлением керамики, требующие специального оборудования, включая литьевые машины, печи для удаления связующего и спекательные печи. Это оборудование играет важную роль в обеспечении высокого качества керамических изделий.

Литьевые машины

Как и при литье пластмасс, литьевая машина под высоким давлением вводит керамическую массу в форму. Требуются очень точные допуски и износостойкие компоненты для работы с абразивными порошками.

Печи для удаления связующего

В этих печах из формов�нн�й де�ал� �да�яе�ся с�яз�ющ�е, �ос�е че�о ос�ае�ся ч�ст�я ке�ам�че�ка� �аг�то�ка.

С�ек�те�ьн�е пе�и

В этих печах деталь нагревается до высокой температуры для достижения окончательной плотности и прочности.

Классификация керамических материалов

Керамические материалы известны своей высокой температурой плавления, отличной твердостью и стойкостью к окислению, и находят применение в различных сферах. Это неорганические неметаллические вещества, полученные из природных или искусственных соединений, формируемые и спекаемые при высоких температурах.

Карбидная керамика

Основные компоненты карбидной керамики — карбиды и связующие. К карбидам относятся WC, TiC, TaC, NbC, VC и др.; связующим чаще всего выступает кобальт (Co). В сравнении с инструментальной сталью карбидная керамика обладает высокой твердостью (до 87–91 HRA), хорошей теплостойкостью (износостойкость при 1000°C), а как инструмент режет в 4–7 раз быстрее быстрорежущей стали и служит в 5–8 раз дольше. Недостаток — слишком высокая твердость, хрупкость и сложность обработки, поэтому чаще используется как вставки, которые припаиваются к державкам. Карбиды применяются для режущего инструмента, штампов, волочильных фильер, холодновысадочных штампов, различных буров для горного дела, геологии и нефтедобычи.

Структурная керамика

Основной компонент глиноземной керамики — Al2O3, содержание более 45%. Оксид алюминия отличается высокой термостойкостью (длительная работа при 1600°C), коррозионной стойкостью, высокой прочностью (в 2–3 раза выше обычной керамики, максимальная — в 5–6 раз). Недостаток — хрупкость, неустойчивость к резким перепадам температуры. Применяется для тиглей, свечей зажигания, огнеупоров, защитных гильз термопар, уплотнительных колец, а также в качестве режущего инструмента и материала для штампов.

Основной компонент нитридкремниевой керамики — Si3N4, это высокотемпературная керамика с высокой прочностью, твердостью, износостойкостью, коррозионной стойкостью и самос�а�ыван�ем. К�э�ф�циен� ли�ейно�о р�с�ирен�я н�имен�ший сред� �с�х к�ра�и�, раб�ч�я т�м�ерат�р� �о 1400�C. Об�а�ает отли�н�й стой�ос�ь� к коррозии (кроме плавиковой кислоты), устойчива к кислотам, щелочам и металлам, отличная электроизоляция и радиационная стойкость. Применяется для высокотемпературных подшипников, уплотнений для агрессивных сред, защитных трубок термопар, режущего инструмента.

Основной компонент карбидокремниевой керамики — SiC, это керамика с высокой прочностью, твердостью и термостойкостью. При 1200–1400°C сохраняет высокую изгибную прочность, имеет наивысшую высокотемпературную прочность среди керамик. Также обладает хорошей теплопроводностью, стойкостью к окислению, электропроводностью и ударной вязкостью. Используется для элементов, работающих при высоких температурах (сопла ракет, защитные гильзы термопар, трубки печей), а также для изготовления теплообменников, шлифкругов, абразивов и пр.

Основной компонент гексагональной нитридборной керамики — BN, кристаллическая структура — гексагональная. Структура и свойства схожи с графитом, поэтому BN называют «белым графитом». Имеет низкую твердость, поддается обработке, самосмазывается; применяется для самосмазывающихся подшипников, форм для стеклообразования и др.

Функциональная керамика

Функциональная керамика обычно обладает уникальными физическими свойствами и применяется в различных областях. Основные характеристики и сферы применения типичных функциональных керамик приведены в таблице.

Категория | Эксплуатационные характеристики | Основные компоненты | Применение |

Диэлектрическая керамика | Изоляция | Al2O3, Mg2SiO4 | Подложки для интегральных схем |

Термоэлектрическая | PbTiO3, BaTiO3 | Термисторы | |

Пьезоэлектрическая | PbTiO3, LiNbO3 | Осцилляторы | |

Высок�я д�э�ектриче�кая проницаем�с�ь | BaTiO3 | Ко�денсато�ы | |

Оп�ическа� ке��мика | Флуоресценция, люминесценция | Al2O3CrNd стекло | Лазер |

Прозрачность в ИК-диапазоне | CaAs, CdTe | ИК-окна | |

Высокая прозрачность | SiO2 | Оптоволокно | |

Электрохромизм | WO3 | Дисплеи | |

Магнитная керамика | Мягкомагнитная | ZnFe2O, Fe2O3 | Магнитные ленты, различные ВЧ-магнитопроводы |

Твердая магнитная | SrO, Fe2O3 | Магниты для аудиоустройств, приборов и устройств управления | |

Полупроводниковая керамика | Фотоэлектрическая | CdS, Ca2Sx | Солнечные элементы |

Температура импеданса | VO2, NiO | Датчики температуры | |

Термоэлектронная эмиссия | LaB6, BaO | Термоэлектронная эмиссия |

Тонкая керамика

Среди керамических материалов выделяется тонкая керамика, обладающая превосходной жаропрочностью, высокой прочностью и многофункциональностью. Тонкая керамика — это высокоэффективные керамические материалы, полученные из очищенных, высокочистых синтетических неорганических соединений и спеченные по строго контролируемой технологии; их также называют «прогрессивной» или «новой керамикой». Тонкая керамика подразделяется на три основные группы: структурная, электронная и биокерамика.

Электронная керамика

Это функциональная керамика, применяемая для производства электронных компонентов и конструкционных элементов электронных систем. Помимо высокой твердости, такая керамика отличается «инертностью» к изменениям окружающей среды, обладает превосходной стабильность� (важ�о д�я элект�онных к�м�о�ентов) и �ыде�ж�в�е� вы�о�и� �е�пературы.

Био�ерам�ка

Б�о�ер�м�ка — эт� �е�амическ�е м�т�р�а�ы, и�пользуемые для изготовления и восстановления «костно-мышечной» системы человека, а также для замены органов или тканей.

Как создавалась керамическая задняя крышка Mi MIX4

Индустрия смартфонов известна быстрым развитием и инновациями. Одно из значимых изменений — эволюция материалов корпуса: от пластика к металлу, затем к стеклу и, наконец, керамике. В этой статье рассматривается процесс литья под давлением керамики (CIM), применяемый при производстве керамической задней крышки флагмана Xiaomi Mi MIX4.

Керамические задние крышки смартфонов: сочетание эстетики и прочности

Керамические задние крышки смартфонов приобрели популярность в последние годы благодаря своему внешнему виду и долговечности. Xiaomi, ведущий игрок на рынке смартфонов, стал пионером в этом направлении, впервые применив «3D-керамику» на флагманской модели Mi 5 в вариантах «черная керамика» и «белая керамика».

Эволюция материалов корпусов: путь к инновациям

Эволюция материалов корпусов происходила очень быстро: за менее чем десятилетие мы перешли от пластика к металлу и стеклу. В последнее время керамические корпуса, ставшие возможными благодаря CIM и специальным литьевым формам, получили все большее распространение. Движущей силой этой эволюции стала потребность в более прочных, эстетичных и инновационных решениях.

Xiaomi и керамические технологии: двигатели перемен

Xiaomi сыграла ключевую роль в развитии керамических технологий для смартфонов, запатентовав множество инноваций и существенно снизив стоимость производства керамических корпусов. Однако инвестиции на старте были значительными, и лишь небольшой процент продукции соответствовал стандартам качества. Несмотря на эти трудности, Xiaomi продолжает совершенствовать процессы изготовления керамических крышек.

Керамические детали высокого качества: будущее дизайна смартфонов

Производство высококачественных керамических деталей (например, из циркония и оксида алюминия) стало важным аспектом индустрии �м�ртфоно�. Эти ма�ер�алы и�поль�уют для и�гото�л�ния мно�о�л�йных кера�ических пла�тин, ко�орые затем с�а�овятся задними кры�к�ми. �роцесс ц�етн�й керамики, вк�ючаю�и� с�ожное спекание, позволяет создавать индивидуальные, прочные и эстетичные керамические детали.

Литье под давлением керамики произвело революцию в индустрии смартфонов, позволив изготавливать качественные, долговечные и привлекательные крышки. С развитием отрасли мы увидим еще больше инноваций в дизайне и производстве керамических деталей для смартфонов.

Процесс производства керамических крышек

Производство керамических крышек — сложный и многоступенчатый процесс. Один из ключевых этапов — многослойная укладка керамических пластин.

Многослойная укладка керамических пластин

Керамическая задняя крышка смартфона не делается из единого куска, а состоит из нескольких слоев керамических пластин. Это особенно актуально для цветных крышек, где цветные пластины чередуются с белыми для повышения прочности и стойкости к растрескиванию.

Роль белой и цветной керамики

Использование белых и цветных керамических пластин важно для эстетики смартфона. До появления цветных корпусов доминировали черные и белые цвета. В последние годы Xiaomi активно работает над цветовой палитрой, выпуская, например, изумрудно-зеленые крышки для MIX2S (Дуньхуан Эдишн) и сапфирово-синие для MIX3.

Процесс спекания

Спекание — еще один важный этап производства керамических крышек. На этом этапе керамические пластины нагреваются до определенной температуры на определенное время, что увеличивает плотность частиц и уменьшает толщину крышки. Спекание также удаляет влагу, органику и летучие вещества, повышая плотность и прочность керамики.

Стоимость литья под давлением керамики

Начальная стоимость процесса CIM относительно высока и включает стоимость пресс-форм, литья, обезвоживания, спекания, рабочей силы, контроля качества и т.д.

Будущее керамики в индустрии смарт�онов

В перс�ектив� и�по�ьзов�н�е �ерамики в сма�тф�нах буд�т �а�ти. Керамика облад�е� рядом п�е�м�ществ по срав�е�и� с �радици�нными материа�ами: она �е экранирует элект�ом�гнитные волны (идеально для беспроводной связи), а также отличается уникальным тактильным ощущением и внешним видом, что важно для премиального сегмента.

Кроме того, возможно появление большего количества цветов и дизайнов. Xiaomi уже предложила различные цветовые решения для своих керамических крышек, и в будущем появятся еще более инновационные комбинации.

Роль керамики в других электронных устройствах

Применение керамических технологий не ограничивается смартфонами — они могут использоваться в MP3, MP4-плеерах, фотоаппаратах, умных колонках и других гаджетах. С развитием и удешевлением технологии все больше электронных устройств будут оснащаться керамическими компонентами.

Почему выбирают Neway

Более 30 лет Neway — надежный производитель нестандартных деталей, предлагающий широкий спектр услуг: литье под давлением металлов, керамики и пластмасс, прецизионное литье, обработку листового металла, быстрое прототипирование. Благодаря нашему опыту и профессионализму мы стабильно обеспечиваем отличное качество продукции, соответствующее самым высоким отраслевым стандартам. Приверженность качеству, передовые технологии и конкурентные цены делают нас идеальным партнером для компаний, которым нужны надежные и экономичные производственные решения. В 2023 году для новых клиентов скидка 20% на первый заказ — отличная возможность попробовать наш сервис по сниженной цене. Сотрудничайте с Neway — выведите свое производство на новый уровень.