Горячее прессование и спекание | Процесс, материалы, применения

Что такое спекание при горячем прессовании?

Спекание при горячем прессовании — это производственный процесс, который использует тепло и давление для создания прочных и долговечных деталей. В ходе процесса порошковый материал нагревают до высокой температуры (обычно между 1000 и 2000 градусов Цельсия), а затем подвергают давлению. Под действием тепла частицы порошка спекаются (сливаются), а давление способствует более плотной укладке частиц, в результате чего получается более плотная и прочная деталь.

Горячее прессование позволяет получать различные изделия, включая подшипники, шестерни, уплотнения и другие компоненты для разных отраслей промышленности. Этот процесс особенно хорошо подходит для материалов, которые трудно спекать традиционными методами, таких как керамика, металлические порошки, порошки полимеров и композиты. По сравнению с беспрессовым спеканием горячее прессование позволяет добиться большей плотности композитных материалов или металлических порошков.

Как это работает?

Спекание при горячем прессовании — это универсальный и эффективный производственный процесс, позволяющий создавать прочные, долговечные и точные детали. Основные этапы процесса:

Подготовка порошка

Как и в процессе спекания при литье под давлением металла, первым этапом является подготовка порошкового материала. Обычно порошок получают путем измельчения или размола твердого материала до мелких частиц. Размер частиц имеет большое значение, так как влияет на прочность и плотность готового изделия. Затем порошок смешивают с связующим, которое удерживает частицы вместе в процессе спекания.

Подготовка пресс-формы

Следующий шаг — подготовка пресс-формы, в которую засыпается порошок. Форма должна выдерживать высокие температуры и давления процесса спекания, а также обеспечивать выход газов, выделяющихся при спекании.

Прессование порошка

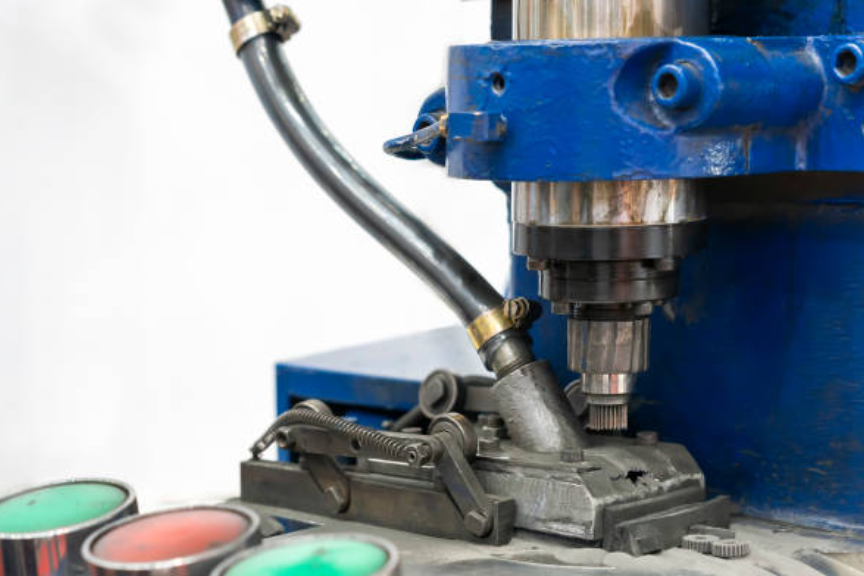

На этапе прессования и спекания порошок помещают в форму и обычно уплотняют с помощью гидравлического пресс-пакета для металлических порошков. Уплотнение обеспечивает равномерное распределение порошка и отсутствие пустот.

Процесс спекания

Форма помещается в печь и нагревается до высокой температуры (обычно от 1000 до 2000°C). Под действием тепла частицы порошка спекаются, а приложенное при уплотнении давление способствует дополнительному сближению частиц, что дает более плотный материал.

Охлаждение

После завершения процесса спекания форма извлекается из печи и охлаждается. Охлаждение помогает повысить прочность материала и предотвратить деформации.

Извлечение изделия

После охлаждения изделия извлекают из формы, очищают и контролируют на соответствие требованиям спецификации.

История спекания при горячем прессовании

Горячее прессование — это производственный процесс, использующий тепло и давление для создания прочных и долговечных деталей. Этот процесс был разработан в начале XX века и применялся для изготовления различных изделий — от подшипников и шестерен до уплотнений и других компонентов для промышленности. Однако горячее прессование не позволяет получать более сложные формы, чем спекание методом литья под давлением металла.

Идея горячего прессования довольно стара. Сопротивительный нагрев порошков твердого сплава был запатентован Тейлером еще в 1933 году. К этому методу вновь проявляется интерес. Ток может быть импульсным или непрерывным, постоянным или переменным. Импульсное плазм�нн�е сп�ка�ие (SPS) � �ас�ро�тр�не�но� �аз�ан�е эт�й те�но�ог�и, �от� �а пр�кт�ке н� �ла�мы, ни и�кр� �е на�лю�ал�сь. Другие названия метода: прямоточный спекание, быстрое горячее прессование и прямое горячее прессование.

Научно-исследовательские институты и университеты используют короткие циклы спекания для ускорения своих исследований. Недавние разработки включают композитные теплоотводы из металла и алмаза для светодиодов и лазеров. Прямое горячее прессование металл-алмазных композитов используется с 1950-х годов, особенно в производстве алмазного инструмента.

В 1960-х годах горячее прессование начали использовать в авиационно-космической отрасли для изготовления высокоэффективных деталей. Автомобильная промышленность также применяла этот процесс для создания деталей, выдерживающих высокие температуры и давления.

В 1980-х горячее прессование начали использовать в медицине для производства имплантов и других медицинских устройств. Электронная промышленность также применяет этот процесс для изготовления компонентов, требующих высокой прочности и долговечности.

Сегодня горячее прессование широко используется для производства компонентов для различных отраслей промышленности.

Каковы преимущества спекания при горячем прессовании?

Горячее прессование — это процесс, позволяющий получать прочные и долговечные изделия за счет воздействия температуры и давления. Его основные преимущества:

Высокая прочность и долговечность

Детали, полученные методом горячего прессования, как правило, гораздо прочнее и долговечнее изделий, изготовленных традиционными методами. Это связано с тем, что при высоких температуре и давлении частицы порошка спекаются более полно, образуя плотный материал с меньшим количеством дефектов.

Точная размерная стабильность

Горячее прессование позволяет получать детали с очень точными допусками, поскольку давление способствует плотному и равномерному уплотнению частиц.

�нижени� пр�и�во�с�ве�н�х з�трат

Проце�с м�жет бы�ь бол�е э�он�мичн�м, ч�м трад�ц�онны� �етоды (такие как мехобработка или литье), поскольку позволяет изготавливать сложные детали без необходимости дополнительной дорогостоящей обработки.

Улучшенное качество поверхности

Горячее прессование позволяет получить изделия с более ровной и гладкой поверхностью, поскольку температура и давление закрывают поры и пустоты в материале.

Сокращение времени спекания

Для некоторых материалов процесс может значительно сократить время спекания за счет ускорения химических реакций и производственного цикла.

Улучшенные механические свойства

Горячее прессование может повысить механические свойства материалов: увеличить прочность на разрыв, сжатие и усталостную стойкость.

В целом это универсальный и эффективный процесс, который позволяет получать прочные, долговечные и точные детали с преимуществами по прочности, износостойкости, точности, качеству поверхности и механическим характеристикам.

Виды спекания при горячем прессовании

Горячее прессование можно разделить на два основных типа:

Классическое горячее прессование

Порошок помещается в форму, нагревается до высокой температуры и спекается под давлением.

Импульсное плазменное спекание (SPS)

SPS — современная технология, при которой порошок нагревается мощным электрическим полем. После этого к форме прикладывается давление. SPS отличается высокой скоростью и позволяет получать детали сложной формы.

Преимущества SPS по сравнению с классическим горячим прессованием:

Более короткое время спекания: SPS быстро нагревает порошок, сокращая общее время цикла.

Лучшие механические свойства: SPS обеспечивает более равномерное спекание и меньший уровень дефектов.

Снижение производственных затрат: SPS экономичнее, так как позволяет получать сложные изделия, трудно�з�о�авлив�е�ые �лассиче�ким� �е�о�ами.

М�т�риа�ы д�я г�р�ч�г� прес�о�ания

В�бо� матер�ала з�в�сит от требуемых свойств конечного изделия. Для особо прочных и износостойких деталей используют керамические технологии или литье металла под давлением; для легких и прочных деталей — композиты.

Горячее прессование — это универсальный процесс, позволяющий обрабатывать широкий спектр материалов и обладающий преимуществами по прочности, долговечности, точности, качеству поверхности и механическим характеристикам. Поэтому этот метод востребован во многих сферах.

Название материала | Описание |

|---|---|

Сверхтвердая керамика с высокой способностью к поглощению нейтронов, идеальна для ядерной защиты и износостойких деталей | |

Высокопрочная керамика с термостойкостью, применяется в авиации, энергетике и фильтрации | |

Коррозионно-стойкий металлический порошок для конструкционных и износостойких деталей | |

Высокопрочная сталь для резки, формовки и пресс-форм | |

Оптимальное сочетание прочности и вязкости для конструкционных компонентов | |

Подходит для электронных компонентов с особыми магнитными свойствами | |

Аустенитная нержавеющая сталь с отличной коррозионной стойкостью и биосовместимостью | |

Н�кель-�о�альт-м�ли�ден�вый сп�ав с �ы�о�и�и �еханическим� свойствам� при по�ышенных температурах |

Применение горячего прессования

Горячее прессование — универсальный процесс, позволяющий изготавливать детали для различных отраслей. Вот несколько типичных областей применения:

Режущий инструмент

Режущий инструмент, изготовленный методом горячего прессования, широко применяется в авиационной и автомобильной промышленности. Обычно изготавливается из керамики, такой как оксид алюминия или карбид кремния, которые обладают высокой прочностью, износостойкостью и долговечностью.

Износостойкие детали

Износостойкие детали применяются в горнодобывающей, нефтяной, газовой и других отраслях с высокой степенью износа. Обычно изготавливаются из карбида кремния и карбида вольфрама — сверхтвердых керамик.

Термостойкие детали

Термостойкие детали обычно используются в авиакосмической и автомобильной промышленности. Для них применяют керамику, например, оксид циркония, способный выдерживать высокие температуры без деформаций.

Электроизоляционные детали

Электроизоляционные детали, изготовленные методом горячего прессования, применяются в электротехнической и электронной промышленности. Обычно используются керамические материалы, такие как оксид алюминия, обладающие хорошими изоляционными свойствами и термостойкостью.

Биокерамика

Биокерамика, изготовленная методом горячего прессования, широко используется в медицине. Обычно применяется оксид алюминия или циркония, обладающие биосовместимостью и применяемые для изготовления имплантатов и медицинских изделий.

Почему стоит выбрать горячее прессование для вашего проекта?

Если вам нужно подобрать компанию по горячему прессованию для вашего проекта, процесс бу�е� особе�но полезен дл�:

П�о�зв�дства �ысок�тех�о�о�и�н�х комп�нент�в д�я ав�ационной и �втом�биль�о� пр�мышле�ности: д�та�и, из�отовле�н�е методом г�р�ч�го прессо�ан�я, обладают высокой прочностью, долговечностью и устойчивостью к высоким температурам.

Выпуска износостойких деталей для горнодобывающей, нефтяной, газовой и других отраслей с высокой нагрузкой: детали отличаются большой твердостью и износостойкостью.

Разработки термостойких деталей для авиации и автопрома: изделия способны выдерживать высокие температуры без деформации.

Производства электроизоляционных деталей для электроники: детали обладают отличной изоляцией и устойчивостью к нагреву.

Выпуска биокерамики для медицинской промышленности: детали биосовместимы и применяются для изготовления имплантатов и медицинских устройств.

Это лишь несколько примеров применения. Если вам нужно изготовить прочные, долговечные и точные детали, горячее прессование — отличный выбор.

Как горячее прессование помогает экономить время и средства?

Горячее прессование позволяет сэкономить время и средства по следующим причинам:

Снижение производственных затрат

Этот процесс зачастую более экономичен по сравнению с традиционными методами, такими как мехобработка или литье, так как позволяет получать сложные детали без дорогостоящих доработок.

Улучшенное качество поверхности

Детали, изготовленные методом горячего прессования, отличаются более ровной и гладкой поверхностью по сравнению с изделиями, полученными традиционными методами. Температура и давление закрывают поры и пустоты.

Сокращение времени спекания

Для некоторых материалов процесс горячего прессования может значительно сократить время спекания благодаря высокой температуре и давлению, ускоряющим процесс.

В авиационно-космической промышленности

Горячее прессование используется для производства высокотехнологичных компонентов, например лопаток турбин и деталей двигателей, кото�ы� ч�с�о изгот�вливаютс� из ке�амик�, обл�да�щей высоко� про�ност�ю � термосто�ко�тью. Эт�т пр�ц�сс п�звол�ет со�ра�ить вр�мя и стои�ос�ь прои�водства таких компонентов до 50%.

В �в�о�об�льн�й промышленности горячее прессование часто используется для изготовления износостойких деталей, таких как тормозные колодки и диски сцепления, что позволяет уменьшить затраты и сроки производства до 30%.

В медицинской промышленности горячее прессование применяется для производства биокерамики (имплантатов и других медицинских изделий), что позволяет снизить производственные затраты и сроки до 20%.

Как горячее прессование улучшает качество ваших изделий?

Горячее прессование — это производственный процесс, в котором за счет температуры и давления создается плотный, прочный и однородный продукт. Он подходит для производства изделий из керамики, металлов и композитов.

Вот некоторые способы, как горячее прессование может улучшить качество продукции:

Повышенная прочность

Изделия, полученные методом горячего прессования, обычно прочнее, чем полученные традиционными методами, поскольку давление и температура обеспечивают более полное спекание частиц.

Увеличенный срок службы

Такие изделия также более долговечны, поскольку процесс укрепляет материал и снижает вероятность поломки или появления трещин.

Высокая точность размеров

Горячее прессование позволяет изготавливать изделия с очень точными размерными допусками благодаря высокой плотности упаковки частиц.

Улучшенное качество поверхности

Продукция, полученная этим методом, отличается гораздо более гладкой и однородной поверхностью.

Снижение производственных затрат

Процесс позволяет изготавливать детали сложной формы без необходимости дальнейшей дорогостоящей мехобработки или литья.

В целом горячее прессование — это универсальный и эффективный способ создания прочных, долговечных и точных изделий. Этот процесс имеет значительные преимущества по сравнению � т�ад�ционными м�тодами: более высок�я проч�о�ть, до�говечность, точн�ст� размеров, качест�о повер�н�ст�, лучшие механические хара�терис�ик� и сн�жение �зде�жек.