Металлоинжекционное формование: плюсы, минусы и важные аспекты | Neway

Процесс литья порошкового металла под давлением (MIM) — это метод изготовления, сочетающий универсальность литья под давлением пластика с прочностью и стойкостью порошковой металлургии. MIM предлагает уникальное решение для массового производства, позволяя создавать сложные прецизионные детали для различных отраслей. В этом блоге подробно рассматриваются этапы процесса MIM, его преимущества и недостатки, а также ключевые аспекты для массового производства.

Что такое литьё порошкового металла под давлением

Литьё порошкового металла под давлением (MIM) — это прогрессивная технология изготовления, которая уже десятилетиями формирует промышленность. Но что такое MIM и как он развивался? Рассмотрим определение, историю и роль MIM в различных секторах.

Определение и история

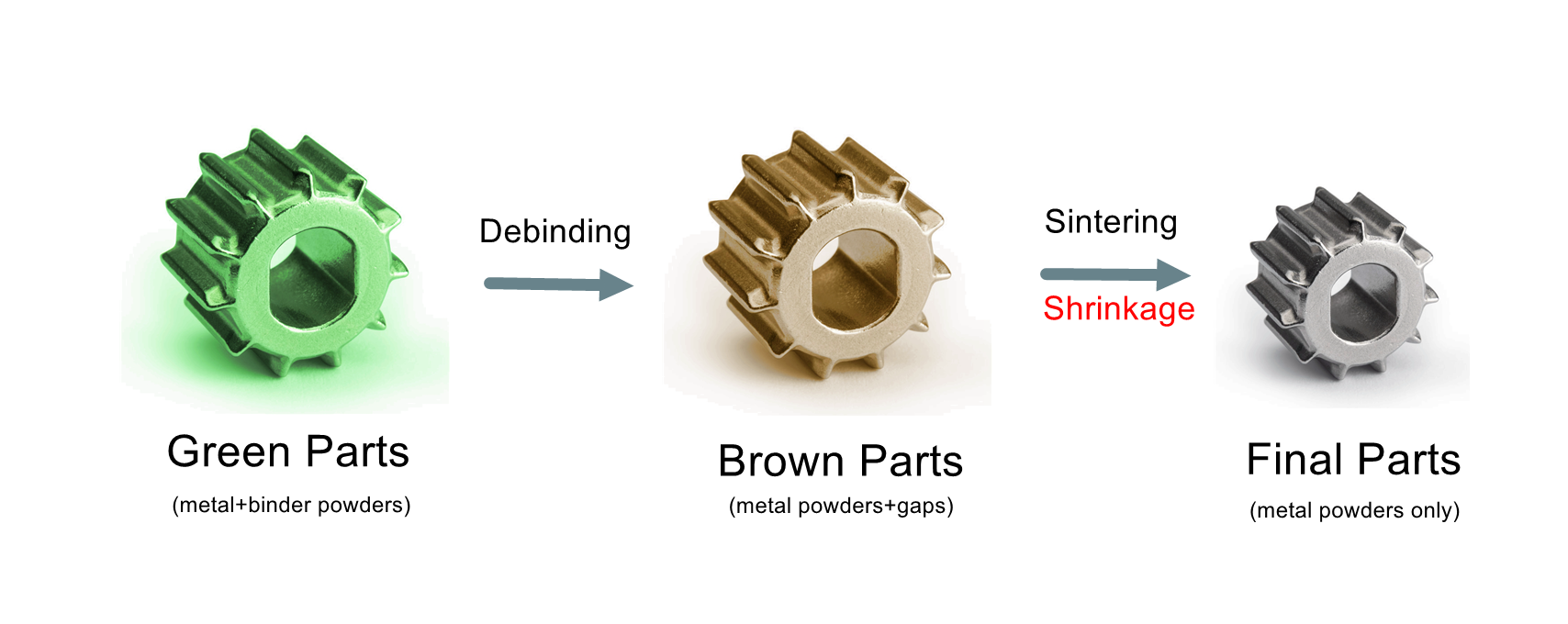

MIM объединяет возможность массового производства методом литья под давлением с преимуществами металлических материалов. Процесс включает смешение металлического порошка с связывающим веществом для формирования исходного материала (фидстока), который затем впрыскивается в форму для получения «зелёного» изделия. После удаления связки проводится спекание для придания детали окончательных свойств.

Корни MIM уходят в 1970-е годы, когда стал расти спрос на сложные металлические детали в больших объёмах. За годы развития материаловедения и управления процессами возможности MIM значительно расширились, и сегодня это один из ведущих методов производства точных металлических изделий.

Роль в промышленности

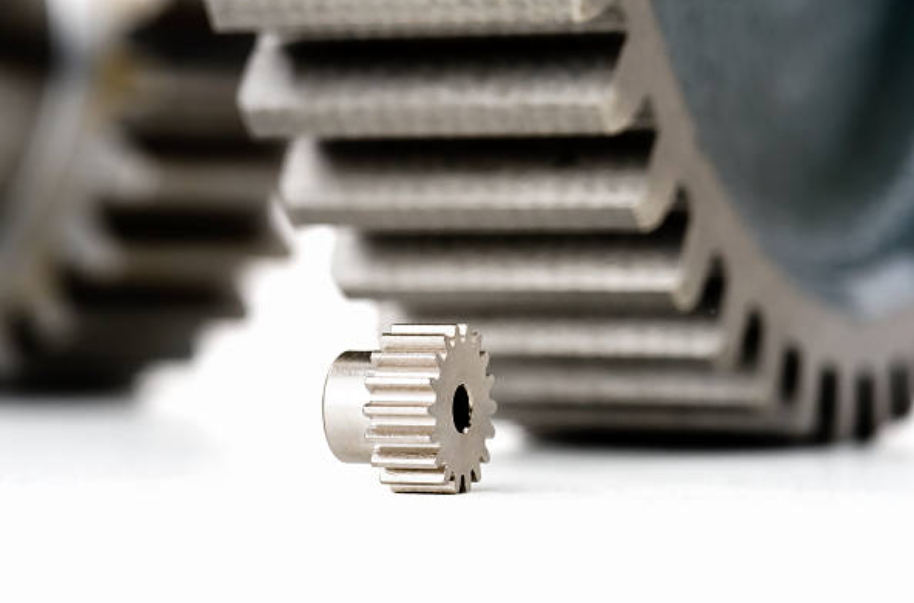

MIM критически важен в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, медицина, электроника и потребительские товары. Способность производить сложные детали с высокой точностью и отличными механическими характеристиками делает его идеальным для применения, где важны надёжность и производительность. MIM используется для хирургических инструментов, автомобильных компонентов, аэрокосмических деталей и электронных устройств.

Этапы процесса MIM

Процесс литья порошкового металла под давлением включает несколько стадий, преобразующих металлический порошок в плотные цельные компоненты. Каждая стадия критична для качества и свойств конечного изделия. Подробно рассмотрим шаги ниже.

Смешение фидстока

Процесс начинается с подготовки фидстока — смеси металлического порошка и связующего. Порошок обеспечивает материальные свойства, а связка облегчает формование. Смесь должна быть однородной для равномерного распределения порошка.

Литьё под давлением

Нагретый фидсток под давлением впрыскивается в форму, аналогично пластическому литью под давлением. Форма спроектирована с учётом компенсации усадки во время спекания.

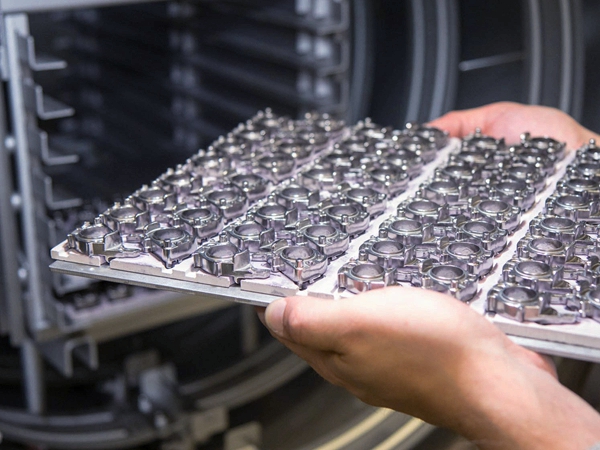

Удаление связки и спекание

После извлечения «зелёного» изделия связующее удаляется в процессе дегидрирования, образуя пористую «коричневую» заготовку. Эта заготовка затем подвергается спеканию при высокой температуре в контролируемой атмосфере, что обеспечивает прочное соединение частиц и получение плотного изделия.

Корректировка формы

Из-за усадки при спекании размеры изделия могут не совпадать с размерами формы. Для достижения точных допусков и требуемой поверхности выполняют механическую обработку, например CNC-обработку или полировку.

Преимущества MIM

MIM предлагает ряд преимуществ, что делает его предпочтительным выбором для производства сложных металлических деталей в больших объёмах. Рассмотрим основные из них.

Высокая точность

MIM обеспечивает жёсткие допуски, обычно ±0,3 % от номинального размера, что важно для изделий с точными геометрическими требованиями.

Высокая сложность

MIM способен формовать сложные геометрии, тонкие стенки и мелкие детали, недоступные традиционными методами. Любая форма, возможная при пластическом литье, реализуема и в MIM.

Экономическая эффективность

При больших объёмах единичная стоимость изделия часто ниже, чем у альтернативных технологий, например у методов инвестиционного литья.

MIM vs. литьё по выплавляемым моделям

Рассмотрим пример изготовления кубика из нержавеющей стали 316L размером 10×10×10 мм:

Критерий сравнения | MIM | Инвестиционное литьё | |

Изделие: куб 10×10×10 мм SS316L | 7,85 г | 7,85 г | |

Стоимость формы | 2000 USD (высокая) | 1000 USD (средняя) | |

Стоимость материала | 0,06 USD/шт (средняя) | 0,04 USD/шт (низкая) | |

Стоимость литья | 0,20 USD/шт (низкая) | 0,35 USD/шт (высокая) | |

Прочие расходы | 0,10 USD/шт | 0,05 USD/шт | |

Допуск | высокий (0,3 %) ±0,03 мм | средний (0,5 %) ±0,05 мм | |

Производительность | 4000 шт/день | 0,36 USD/шт | 0,44 USD/шт |

Широкий выбор материалов для MIM

MIM поддерживает разнообразные материалы, от стали и нержавеющей стали до карбидов и титанових сплавов.

Формовка твёрдых и тугоплавких металлов

MIM позволяет обрабатывать высокоэффективные сплавы, такие как кобальтовые сплавы, вольфрамовые сплавы и инструментальные стали.

Недостатки MIM

Несмотря на многочисленные преимущества, MIM имеет и свои недостатки, главным образом высокий первоначальный расход, что может быть барьером для небольших объёмов или ограниченных бюджетов. Рассмотрим основные статьи затрат.

Высокие первоначальные расходы

Стоимость формы

Формы для MIM сложны и дороги в производстве, но их долговечность позволяет окупить затраты при больших тиражах.

Стоимость связующего

Связующие составы и металлический порошок могут стоить дороже, чем традиционные материалы, но дают преимущество near-net-shape, снижая отходы.

Расходы на удаление связки

Процесс дегидрирования требует специализированного оборудования и времени, особенно для сложных геометрий.

Стоимость спекания

Высокотемпературное спекание в контролируемой атмосфере требует энергии и специальной техники, однако стоимость на единицу уменьшается с увеличением партии.

Расходы на постобработку

Дополнительные операции, такие как CNC-обработка или полировка, могут повысить конечную цену.

Ограничения по размеру изделий

MIM оптимален для деталей размером до ~50 мм. Neway может изготавливать до 250 мм, но далее сложность и трудоёмкость растут.

Проблемы процесса MIM

Каждый этап — от смешения фидстока до параметров литья и условий спекания — требует высокой квалификации и строгого контроля качества.

Важные аспекты производства MIM

Выбор связующего

Связующее должно гарантировать хорошую текучесть и легко удаляться без остатков.

Размер частиц

Мелкие частицы улучшают прочность «зелёного» изделия и качество поверхности, но повышают вязкость смеси.

Дизайн формы

Оптимальный дизайн формы для MIM минимизирует дефекты и учитывает усадку.

Тонкие стенки

Рекомендуемая минимальная толщина стенки — 0,35 мм. Для 0,2 мм может потребоваться последующая CNC-обработка.

Наши услуги по MIM

Neway — производитель индивидуальных деталей с 30-летним опытом. В качестве поставщика MIM мы предлагаем полный цикл услуг от проектирования до производства:

1. Консультация по дизайну: наши инженеры по материалам и конструкции оказывают бесплатные консультации по выбору материалов, технологий и проектированию.

2. Механическое проектирование и копирование данных: подготовка производственных чертежей на основе ваших спецификаций или образцов.

3. Быстрое прототипирование: тестирование прототипов методом CNC-обработки, 3D-печати и быстрого формования.

4. Изготовление по требованию: без минимального заказа для снижения первоначальных затрат.

5. Сборка и простые испытания: пайка, крепление, сборка защёлками, а также измерительные, прочностные и ресурсные испытания.