Проектирование форм MIM: 12 ключевых факторов для достижения точности

Соображения по проектированию форм, которые необходимо знать

Проектирование форм для литья металлов под давлением (MIM) является важным аспектом процесса MIM, поскольку оно напрямую влияет на качество, согласованность и эффективность производства сложных металлических деталей.

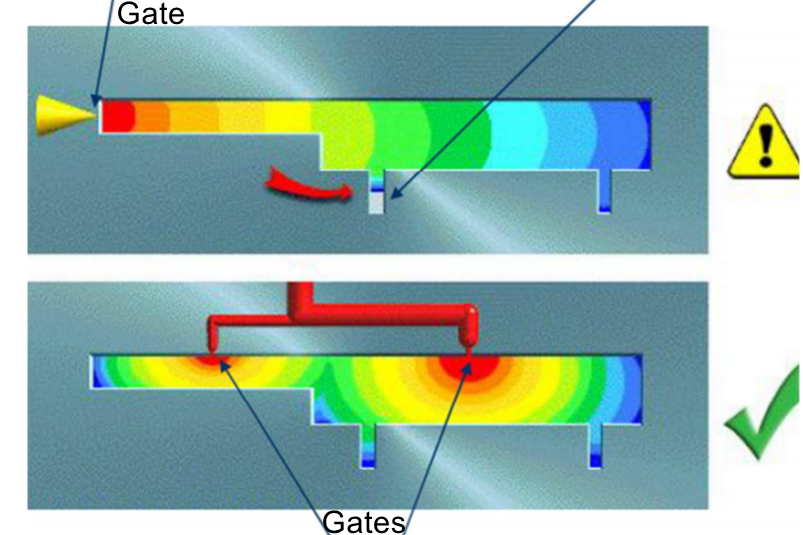

Поток материала и системы затворов

Оптимизация потока материала и систем затворов в проектировании форм для литья металлов под давлением (MIM) приносит значительные преимущества в достижении высококачественных и согласованных деталей. Правильно спроектированные системы затворов обеспечивают равномерное распределение материала в полости формы, что приводит к частям с постоянными размерами и уменьшением дефектов. Равномерное заполнение минимизирует такие распространенные проблемы, как пустоты, пористость и следы усадки, улучшая общую качество частей. Кроме того, эффективное проектирование системы затворов позволяет оптимизировать охлаждение во время литья, уменьшая риск деформации и искривления при обеспечении равномерного твердения. Это улучшает качество частей и сокращает время цикла, увеличивая производственную эффективность и рентабельность.

С другой стороны, игнорирование правильного проектирования затворов при изготовлении форм MIM может привести к различным дефектам и проблемам. К ним относятся следы затворов на поверхности детали, возникающие из-за недостаточного затвора, которые могут потребовать послепродажной обработки для их удаления. Недостаточные затворы могут привести к нестабильному впрыску, создавая турбулентность и дефекты, такие как пустоты и плохое качество поверхности. Также могут появиться линии потока — видимые полосы или линии на поверхности детали, вызванные неоптимальным проектированием затвора, что влияет на внешний вид детали. Кроме того, неэффективное проектирование затворов может привести к неполному заполнению полости формы, что приведет к недобору и увеличению количества отходов, увеличивая производственные затраты.

Геометрия деталей MIM

Учет геометрии деталей при проектировании форм для литья металлов под давлением (MIM) имеет множество преимуществ. Одним из самых значительных является возможность производства высококачественных и детализированных частей, которые было бы сложно или невозможно изготовить с использованием традиционных методов. MIM позволяет создавать детали с тонкими стенками (минимум 0,4 мм), мелкими деталями, подрезами и сложными внутренними характеристиками. Эта гибкость проектирования позволяет инженерам оптимизировать функциональность компонентов, снизить потребность в сборке и достичь легких конструкций.

Дефекты, связанные с геометрией деталей в проектировании форм MIM, могут возникнуть, если проектирование не было должным образом учтено. Один из распространенных дефектов — это искажение или деформация детали, особенно в областях с переменной толщиной стенки. Это может произойти на стадии охлаждения в процессе литья, если тепло рассеивается неравномерно.

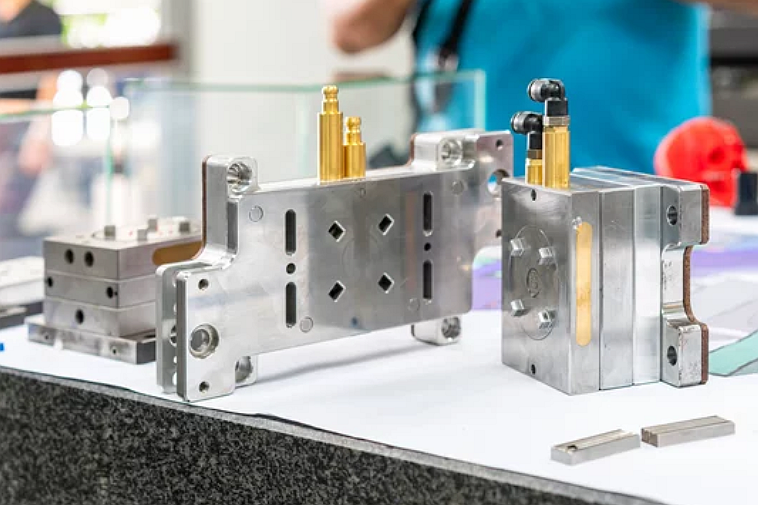

Материалы форм и инструменты

Одним из основных преимуществ является возможность выбора материалов для форм, которые могут выдерживать высокие температуры и давления, характерные для процесса MIM. Высококачественные инструментальные стали, такие как H13 или P20, обеспечивают отличную прочность, износостойкость и термостойкость, гарантируя, что форма будет выдерживать многократные циклы литья без деформации или повреждений. Кроме того, выбор материала для формы может повлиять на отделку поверхности отлитых деталей, при этом отполированные и точно обработанные формы способствуют более гладким поверхностям деталей.

С другой стороны, недостаточное внимание к материалу формы и инструментам может привести к дефектам и проблемам в производстве MIM. Например, использование не оптимальных материалов для формы может привести к быстрому износу инструментов, увеличивая затраты на обслуживание и замену. Материалы для форм также должны быть выбраны с учетом материала, который отливается, поскольку различные материалы могут по-разному реагировать с поверхностью формы. Процесс MIM подходит для массового производства, обеспечивая высокую стоимость производства. Плохие материалы для формы приведут к несовместимости деталей MIM в процессе производства.

Система каналов

Хорошо спроектированная система каналов способствует эффективному распределению материала, сокращая отходы и обеспечивая равномерное заполнение полости формы.

Проектирование и внедрение системы каналов может увеличить стоимость и сложность инструмента. Хотя в некоторых случаях она эффективна, холодные каналы создают отходы материала, которые могут потребовать переработки или утилизации, что влияет на общие затраты на материалы. Хотя уменьшает отходы, системы горячих каналов требуют более сложного проектирования формы и систем контроля температуры, что увеличивает начальные затраты на инструменты.

Вентиляция

В MIM, где высокоточные компоненты являются нормой, дефекты, вызванные недостаточной вентиляцией, могут привести к пористости газов, что нарушает структурную целостность детали. Экспертные инженеры Neway понимают важность правильной вентиляции и используют свой обширный опыт для проектирования форм с стратегически расположенными вентиляционными отверстиями, которые адаптированы к специфической геометрии компонента. Они гарантируют, что вентиляционные каналы имеют правильный размер для эффективного выхода газов, что способствует безупречному конечному продукту.

Во-вторых, подход Neway к вентиляции касается не только технического совершенства, но и приверженности устойчивому развитию. Они понимают, что эффективная вентиляция минимизирует дефекты и уменьшает отходы материала. Это соответствует их приверженности экологически чистому производству. Оптимизируя вентиляцию, Neway улучшает эффективность производства и снижает потребность в переделке или отходах, что приносит пользу как клиенту, так и окружающей среде. В заключение, в проектировании форм MIM экспертиза Neway в вентиляции является св�������������детельством их приверженности точности, качеству и устойчивости.

Усадка и допуски

Усадка и допуски — это ключевые факторы, которые Neway тщательно учитывает при проектировании форм для литья металлов под давлением (MIM). Эти аспекты необходимы для получения высокоточных компонентов, за которые Neway славится.

Прежде всего, важно понять и учесть усадку материала. В процессе MIM исходный материал переходит от начальной формы в окончательную спеченную форму. Этот процесс сопровождается усадкой, которая зависит от используемого материала. Игнорирование этого фактора усадки в проектировании формы может привести к тому, что детали не будут соответствовать требуемым размерным характеристикам. Инженеры Neway хорошо разбираются в характеристиках усадки различных материалов MIM и используют эти знания для проектирования форм с компенсирующими характеристиками, гарантируя, что окончательные спеченные детали будут соответствовать точным допускам, требуемым клиентами.

Давление и скорость инжекции

Прежде всего, давление инжекции играет ключевую роль в обеспечении полного заполнения полости формы материалом MIM. Инженеры Neway знают, что недостаточное давление инжекции может привести к неполному заполнению, что вызовет пустоты, следы усадки или неполные детали. Напротив, избыточное давление может вызвать чрезмерное заполнение, повреждение формы, деформацию или введение ненужных напряжений в конечную деталь.

Подход Neway заключается в нахождении идеального баланса, анализируя свойства материала и геометрию формы для определения оптимального давления инжекции, которое гарантирует полное заполнение формы, избегая негативных последствий.

Во-вторых, скорость инжекции — еще один важный фактор в проектировании форм MIM. Скорость, с которой материал инжектируется в полость формы, влияет на целостность конечной детали, отделку поверхности и точность размеров. Для высокоточных к�мп�не�то�, т�ки� как используемые в медицинских или аэрокосмических приложениях, тщательное управление скоростью инжекции со стороны Neway гарантирует минимальные силы сдвига и деградацию материала, производя детали, которые соответствуют самым строгим стандартам качества.

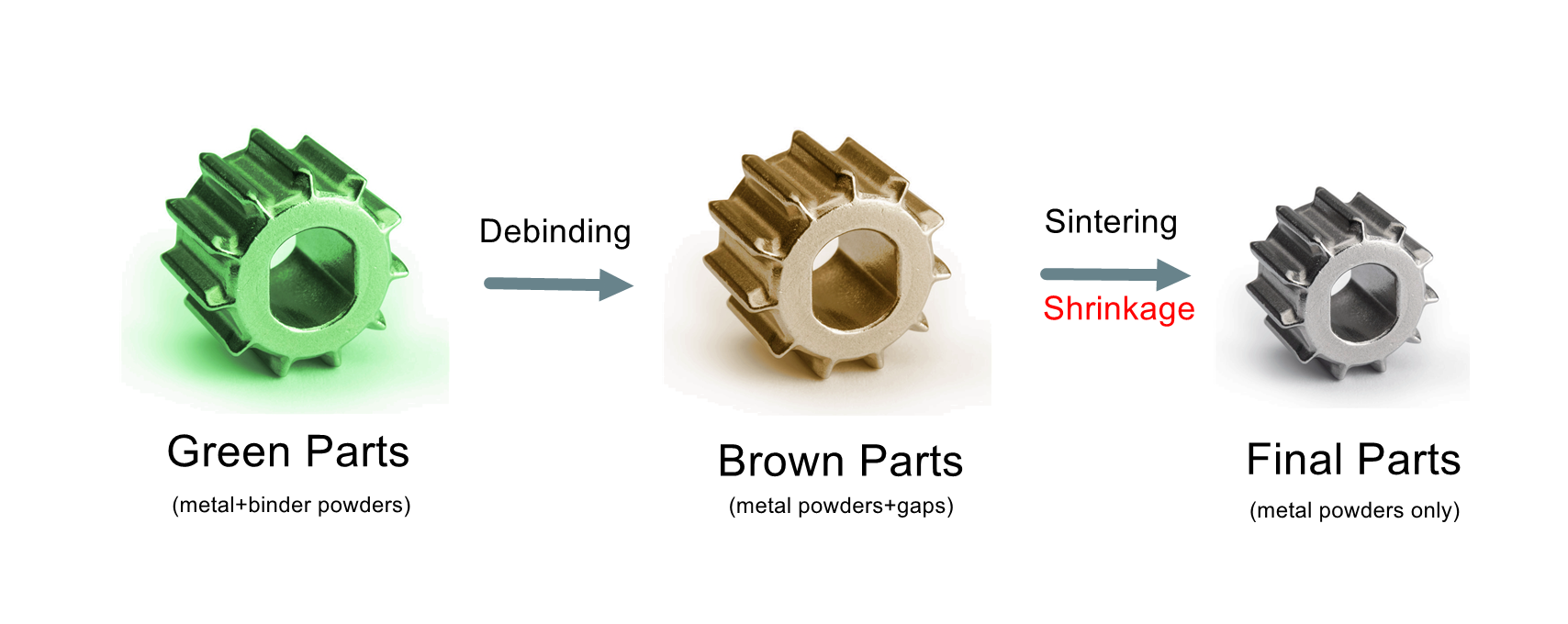

Удаление связующего и спекание

Удаление связующего и спекание являются неотъемлемыми этапами в процессе литья металлов под давлением (MIM). Neway уделяет особое внимание этим этапам в процессе проектирования форм для обеспечения успешного производства высокоточных компонентов.

Во-первых, удаление связующего является ключевым этапом в MIM, при котором из зеленых деталей удаляется связующий материал. Neway осознает, что неправильное удаление связующего может привести к оставшимся следам связующего в детали, что вызовет дефекты и ухудшение механических свойств. Наш точный подход к проектированию форм учитывает геометрию компонента и стратегически включает такие особенности, как вентиляционные каналы, для эффективного удаления связующего в процессе удаления. Эта внимательность к деталям гарантирует, что окончательные спеченные детали будут свободны от следов связующего, обеспечивая необходимые механические свойства и точность размеров.

Во-вторых, спекание — это этап, на котором удаленные части подвергаются нагреву для спекания металлических частиц, что приводит к образованию твердой и плотной детали. В нашем процессе проектирования форм мы учитываем тепловые характеристики материалов и проектируем формы, которые обеспечивают равномерный и последовательный нагрев деталей. Этот подход гарантирует, что окончательные спеченные детали соответствуют строгим стандартам, необходимым для применения в таких отраслях, как аэрокосмическая, автомобильная и здравоохранение.

Проектирование механизма выброса

Проектирование эффективного механизма выброса имеет решающее значение в процессе проектирования форм MIM от Neway. Прежде всего, выбор и расположение выталкивающих штифтов имеет первостепенное значение. Мы анализируем геометрию компонента и определяем области, в которых выталкивающие штифты могут быть стратегически расположены. Э�о в�люча�т в себ� у�ет сложности детали и обеспечение того, чтобы штифты располагались таким образом, чтобы обеспечить равномерное и контролируемое выбрасывание. Neway также обращает пристальное внимание на количество и размер выталкивающих штифтов, чтобы обеспечить достаточную силу для выбрасывания детали без повреждения. Кроме того, штифты часто проектируются с конусом для облегчения плавного выброса, минимизируя риск дефектов поверхности или деформации детали.

Во-вторых, необходима надлежащая смазка для уменьшения трения в процессе выброса, что не только обеспечивает более плавный выброс, но и продлевает срок службы формы. Мы используем высококачественные смазочные материалы, устойчивые к теплу и совместимые с условиями процесса MIM. Правильная смазка также способствует общей эффективности формы, снижая износ компонентов выброса и позволяя проводить более долгие производственные циклы без частого обслуживания, обеспечивая плавный, бездефектный процесс выброса в проектировании форм MIM.

Датчики давления и температуры полости

Датчики давления в полости предоставляют данные в реальном времени о процессе литья. Стратегически размещая датчики давления в полости формы, можно отслеживать давление, оказываемое на материал во время инжекции. Эти данные позволяют своевременно обнаруживать отклонения или аномалии в процессе заполнения. Если происходят отклонения давления, можно внести коррективы в параметры литья, чтобы гарантировать, что каждая деталь изготавливается в соответствии с требуемыми спецификациями. Этот проактивный подход минимизирует дефекты и повышает эффективность процесса MIM.

Датчики температуры в форме также имеют важное значение. Контроль температуры напрямую влияет на поток материала, затвердевание и общее качество произведенных частей. Neway использует эти датчики для точного контроля и регулировки температурных профилей в полости формы. Эта точность гарантирует, что материал остается в пределах заданного температурного диапазона обработки, предотвращая такие проблемы, как преждевременное затвердевание или деградация материала. Благодаря строгому контролю температуры Neway может постоянно производить дета�и с �ысокой �очностью и целостностью материала, необходимыми для таких отраслей, как аэрокосмическая и медицинская промышленность.

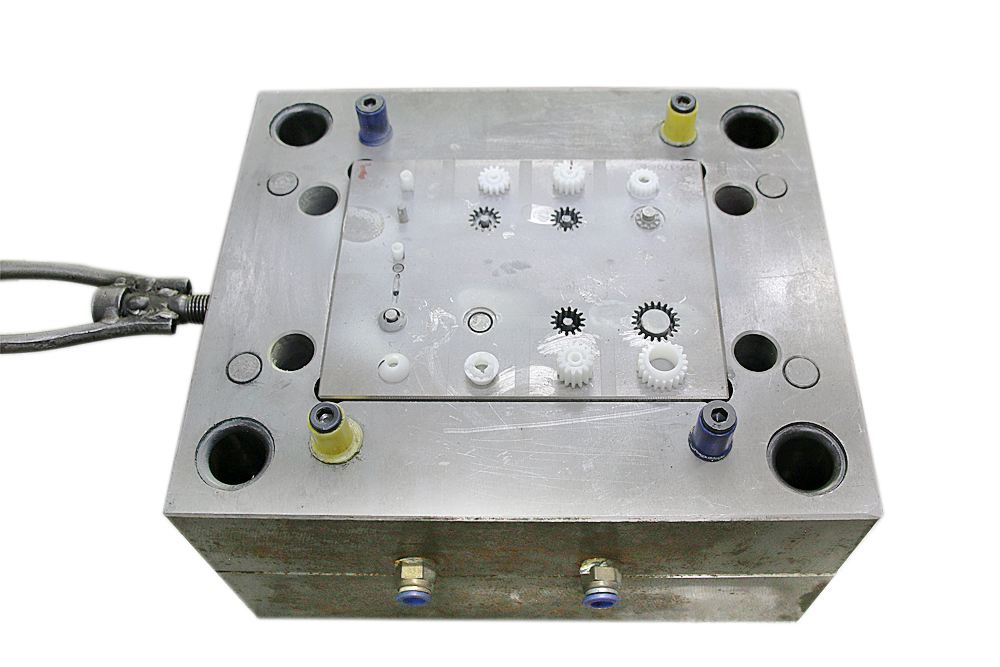

Проектирование полостей формы

Проектирование полостей формы является важным для проектирования форм MIM. Подход Neway к этому процессу руководствуется несколькими важными рекомендациями, которые гарантируют производство высокоточных компонентов. Во-первых, Neway подчеркивает важность точности и внимания к деталям в проектировании полостей. Мы тщательно анализируем геометрию детали и характеристики материала, чтобы определить оптимальное размещение полостей. Это включает в себя учет таких факторов, как расположение затворов, проектирование каналов для литья и размещение каналов для охлаждения. Оптимизируя проектирование полостей, Neway гарантирует, что материал будет равномерно протекать и заполнять полость формы без прерываний и дефектов.

Кроме того, мы стремимся сбалансировать достижение высокой точности и эффективности при проектировании полостей формы. Это включает в себя проектирование полостей подходящего размера для соответствия требованиям детали, избегая излишков материала. Кроме того, Neway рассматривает такие стратегии, как многокамерные формы, чтобы увеличить производительность при сохранении постоянного качества.

Техническое обслуживание форм

Основная цель обслуживания форм — гарантировать их долговечность и оптимальную производительность. Формы подвергаются экстремальным условиям в процессе производства, включая высокие температуры, давления и повторяющиеся циклы. Без регулярного обслуживания формы могут изнашиваться, что приводит к дефектам в произведенных деталях, увеличению времени простоя и дорогим ремонту или замене. Регулярное обслуживание позволяет таким производителям, как Neway, рано выявлять и устранять проблемы, предотвращая более серьезные неисправности и продлевая срок службы форм.

Кроме того, обслуживание форм необходимо для поддержания стандартов качества. В процессе точного производства, таком как MIM, даже малейшее отклонение в разме�ах ф�р�ы ил� �с�о�и�� ее поверхности может привести к дефектам в конечных компонентах. Регулярное обслуживание помогает поддерживать точность форм, гарантируя, что каждая произведенная деталь соответствует установленным допускам и критериям качества.

Что мы можем сделать в процессе литья металлов под давлением?

Мы можем предоставить комплексное обслуживание от прототипирования до массового производства ваших индивидуальных деталей, отлитых методом инжекции. Это включает в себя:

1. Консультационный дизайнерский сервис

2. Механический дизайнерский сервис