Производство твердых металлических деталей: литье в форму (MIM) против порошковой компрессии

Что такое твердые сплавы?

Твердые сплавы, также известные как цементированные или спеченные карбиды, представляют собой композитные материалы, состоящие из твердых частиц, обычно карбида вольфрама, связанных связующим металлом, обычно кобальтом. Эта комбинация обеспечивает материал с исключительной твердостью, износостойкостью и прочностью.

Твердые сплавы играют ключевую роль в производственных процессах Neway, особенно в порошковой металлургии, таких как литье под давлением металлов (MIM) и формовка порошком сжатия (PCM). Карбид вольфрама, один из основных используемых твердых материалов, способствует долговечности и точности изготовленных на заказ деталей.

Твердые сплавы, которые Neway обычно использует при литье под давлением и формовке порошком, включают вольфрамовые сплавы: MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

Типичные вольфрамовые сплавы и области применения

Карбид вольфрама:

Состав: вольфрам в сочетании с углеродом в форме карбида вольфрама.

Применение: известен своей исключительной твердостью и износостойкостью, карбид вольфрама используется в режущих инструментах, сверлах, фрезерных вставках и износостойких компонентах в таких отраслях, как машиностроение, горнодобывающая промышленность и нефтяное бурение.

MIM W-Ni-Fe (вольфрам-никель-железо):

Состав: сплав, состоящий из вольфрама, никеля и железа.

Применение: широко используется в приложениях, требующих высокоплотных компонентов с отличными магнитными свойствами. Примеры включают компоненты электромагнитного экранирования и противовесы в прецизионных инструментах.

MIM W-Ni-Cu (вольфрам-никель-медь):

Состав: сплав вольфрама, никеля и меди.

Применение: идеально подходит для деталей, требующих баланса между твердостью и электрической проводимостью. Часто используется в электрических контактах, где важны долговечность и электрические характеристики.

MIM W-Cu (вольфрам-медь):

Состав: смесь чистого вольфрама и меди.

Применение: известен своей исключительной теплопроводностью, MIM W-Cu широко применяется в теплоотводах, электронной упаковке и компонентах, где критична эффективная теплопередача.

MIM W-Ni-Co (вольфрам-никель-кобальт):

Состав: сплав вольфрама, никеля и кобальта.

Применение: подходит для высокотемпературных условий, используется в аэрокосмических компонентах, режущих инструментах и других требовательных областях, где важны твердость и термостойкость.

MIM W-Fe (вольфрам-железо):

Состав: основные компоненты — вольфрам и железо.

Применение: ценится за экономичность и умеренную твердость, часто используется в различных промышленных приложениях, включая автомобильные компоненты и износостойкие детали.

Методы формовки вольфрамовых сплавов

Вольфрамовые сплавы, известные своей исключительной твердостью и прочностью, формуются с использованием передовых методов, таких как литье под давлением металлов (MIM) и формовка порошком сжатия (PCM). В процессе MIM порошок вольфрама тщательно смешивается с связующим веществом и под высоким давлением вводится в формы для получения сложных компонентов. Последующие стадии удаления связующего и спекания обеспечивают удаление связующих веществ и спекание частиц вольфрама, что приводит к получению высокоточных и плотных изделий. С другой стороны, PCM предлагает экономичную альтернативу, которая включает прессован�������������е порошка вольфрама со связующими с использованием гидравлического пресса. Уплотненное изделие подвергается удалению связующего и спеканию для достижения необходимой плотности и прочности.

Эти методы формовки дают Neway конкурентное преимущество в производстве деталей из вольфрамовых сплавов, адаптированных под конкретные применения. Сложные формы, достижимые с помощью MIM, и экономичная простота PCM способствуют гибкости и эффективности производственного процесса. Кроме того, оба метода обеспечивают соответствие конечных изделий строгим стандартам качества, делая их идеальными для приложений, где важны твердость, точность и стабильность, таких как промышленные режущие инструменты, износостойкие компоненты и электронные устройства.

Литье под давлением порошка вольфрама (Tungsten MIM)

Литье под давлением порошка вольфрама (Tungsten MIM) — это точный производственный процесс, включающий несколько критически важных этапов для изготовления высококачественных деталей из вольфрама со сложными формами. Вот краткий обзор этапов и преимуществ Tungsten MIM:

Подготовка сырья:

Порошок вольфрама, используемый в Tungsten MIM, тщательно отбирается по чистоте и распределению частиц по размеру. Связующее, часто полимер, точно смешивается для получения однородной смеси.

Тщательный подход Neway обеспечивает однородность смеси, что критично для равномерности конечного продукта.

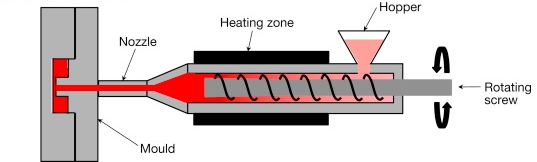

Литье под давлением:

Процесс литья под давлением выполняется на точных машинах для впрыска порошка вольфрама в сложные полости форм.

Современное оборудование для литья под давлением и опыт в инструментальном производстве Neway способствуют созданию сложных форм с минимальными дефектами.

Удаление связующего:

Удаление связующего — критический этап, при котором отлитая деталь нагревается для удаления связующего вещества. Neway применяет контролируемые атмосферы и точные температурные режимы, чтобы удалить связующее без ущерба для структурной целостности детали.

С�ек�ни�:

Отлитая деталь из вольфрама подвергается спеканию в тщательно контролируемой среде. Температура спекания оптимизирована для достижения максимальной плотности при предотвращении нежелательного роста зерен.

Приверженность Neway контролю качества гарантирует, что каждая спеченная деталь соответствует заданной плотности и механическим свойствам.

Постобработка:

Опыт Neway распространяется на методы постобработки, адаптированные к конкретным требованиям заказчика. Независимо от того, требуется ли точная механическая обработка или продвинутые поверхностные покрытия, Neway обеспечивает соответствие конечного продукта самым высоким стандартам.

Дополнительные преимущества:

Улучшенные свойства материала:

Tungsten MIM позволяет производить детали из вольфрама с улучшенными механическими свойствами, включая высокую твердость, отличную износостойкость и впечатляющую прочность.

Разнообразные применения:

Универсальность Tungsten MIM делает его подходящим для широкого спектра применений — от аэрокосмических компонентов до медицинских устройств, где важны высокая плотность и точность.

Быстрое прототипирование:

Интеграция Tungsten MIM в услуги быстрого прототипирования Neway позволяет быстро создавать итерации и эффективно разрабатывать прототипы перед запуском массового производства.

Эффективность цепочки поставок:

Tungsten MIM подходит для небольших и средних производственных партий, что соответствует обязательствам Neway по предоставлению гибких и эффективных решений для клиентов.

Экологические соображения:

Материалоэффективность Tungsten MIM вместе с уменьшением отходов соответствует экологически сознательным производственным практикам Neway.

Расширяя эти этапы и преимущества, становится очевидно, что литье под давлением порошка вольфрама обеспечивает точность и эффективность и идеально соответствует стремлению Neway поставлять высококачественные индивидуальные детали с упором на инновации и устойчивость.

Формовка порошком под давлением вольфрама (Tungsten PCM)

Ф�р�ов�а п�рошком под давлением вольфрама (Tungsten PCM) — специализированный процесс производства компонентов из вольфрама. Этапы Tungsten PCM следующие:

Подготовка порошка:

Успех Tungsten PCM начинается с тщательной подготовки порошка. Высококачественный порошок вольфрама выбирается по чистоте и распределению частиц по размеру.

Процесс смешивания включает тщательно откалиброванную смесь порошка вольфрама, связующих и, в некоторых случаях, других добавок для улучшения текучести порошка.

Наполнение формы:

Подготовленная смесь порошка вольфрама точно вводится в полость формы во время наполнения. Этот этап требует особого внимания для обеспечения равномерного распределения и предотвращения дефектов в конечном продукте.

Для достижения оптимальной плотности порошка могут применяться передовые методы, такие как вибрация или механическая поддержка.

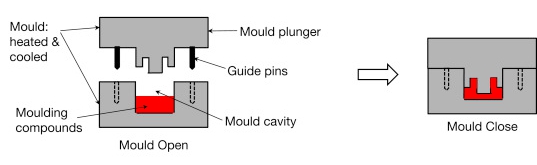

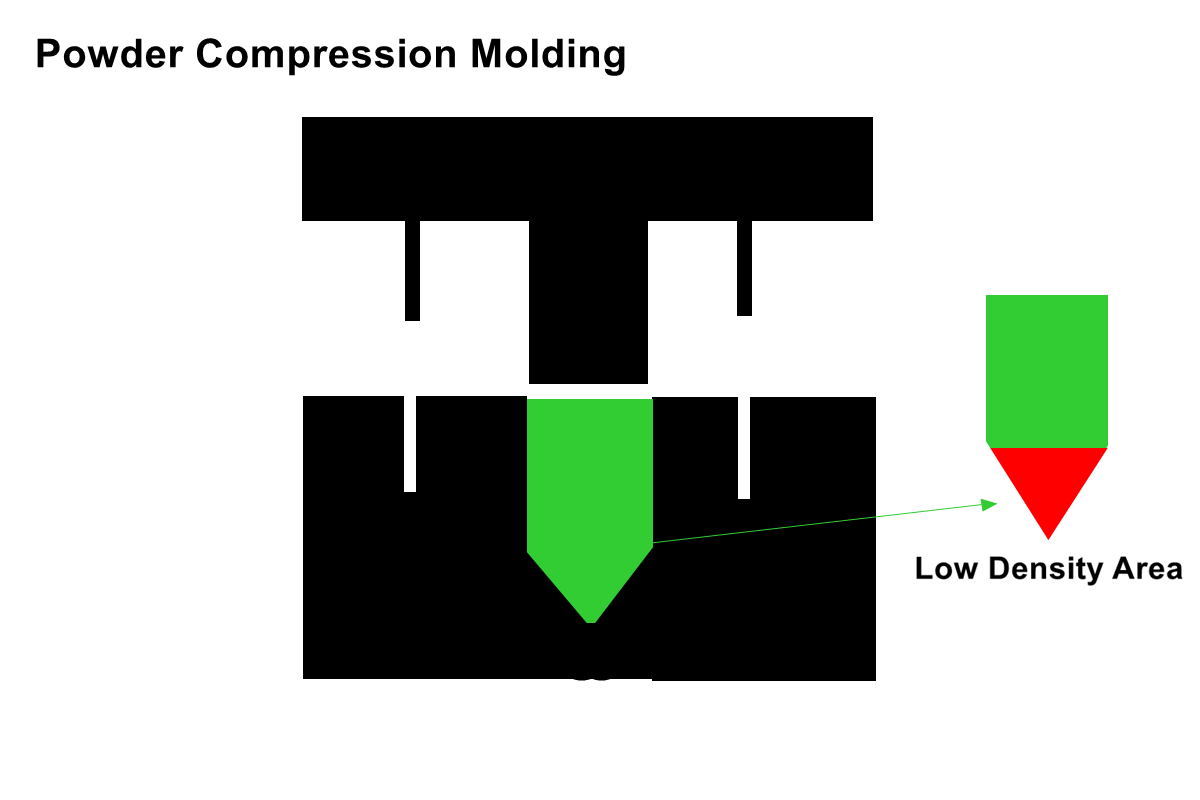

Уплотнение:

Основной этап процесса — уплотнение, при котором порошок вольфрама подвергается значительному давлению внутри формы.

Высокое давление консолидирует порошок и значительно снижает пористость, создавая более плотную и прочную структуру.

Спекание:

Спекание следует за уплотнением и включает нагрев спрессованного компонента вольфрама в контролируемой атмосфере.

Процесс спекания способствует диффузии частиц вольфрама, позволяя им связываться и формировать однородную структуру. Этот этап критичен для достижения требуемых свойств материала.

Подробное описание преимуществ:

Высокая плотность и прочность:

Tungsten PCM превосходен в производстве компонентов с непревзойденной плотностью. Высокая плотность напрямую обеспечивает превосходную прочность, делая полученные компоненты идеальными для применений, где важна надежность.

Точность и узкие допуски:

Способность получать сложные формы с узкими допусками выделяет Tungsten PCM. Такая точность важна в отраслях, таких как аэрокосмическая и электроника, где необходимы точные спецификации.

Э�оном�чность и эффективность использования материалов:

Tungsten PCM является экономически выгодным благодаря эффективному использованию материала и снижению отходов. Процесс оптимизирует использование порошка вольфрама, минимизируя затраты без ущерба для качества.

Согласованность качества при серийном производстве:

Согласованность является отличительной чертой Tungsten PCM. Контролируемый характер производственного процесса гарантирует, что каждая произведенная деталь обладает однородными свойствами, способствуя надежности при массовом производстве.

Улучшенные механические свойства для ответственных применений:

Компоненты из вольфрама, изготовленные с помощью PCM, демонстрируют исключительные механические свойства, включая высокую твердость и сопротивление износу и коррозии.

Эти свойства делают компоненты Tungsten PCM подходящими для требовательных применений в оборонной, энергетической и автомобильной промышленности.

В заключение, Tungsten PCM — это сложный и надежный метод производства, объединяющий точность, экономичность и постоянно превосходные свойства материала. Его применение охватывает различные отрасли, делая его предпочтительным выбором для изготовления высокопроизводительных компонентов из вольфрама.

Сравнение литья под давлением металлов и формовки порошком

Сложность конструкции заказных деталей

При сравнении литья под давлением металлов (MIM) и формовки порошком (PCM) в производстве металлических деталей оцениваются их возможности обработки сложных конструкций.

Литье под давлением металлов известно своей точностью и сложными деталями. Этот процесс позволяет создавать конструкции высокой сложности с узкими допусками. В процессе смешивается порошок вольфрама с связующим агентом для создания сырья, которое затем впрыскивается в форму. Полученная «зеленая» деталь затем проходит удаление связующего и спек�ни� дл� получен�я кон��ного продукта. Литье под давлением металлов отлично подходит для изготовления сложных форм, тонких деталей и высокоплотных компонентов.

С другой стороны, формовка порошком — это универсальный метод, подходящий для различных материалов, включая вольфрам. Этот процесс включает прессование порошковой смеси в форме под высоким давлением с последующим спеканием. Хотя формовка порошком обеспечивает хорошую точность размеров, она может испытывать трудности с обработкой сложных геометрий по сравнению с литьем под давлением металлов.

Что касается сложности конструкции, литье под давлением металлов выделяется сложными проектами и тонкими деталями, что делает его идеальным для приложений, где важна точность. Формовка порошком универсальна, но лучше подходит для менее сложных геометрий.

Точность заказных деталей

При сравнении литья под давлением металлов (MIM) и формовки порошком (PCM) с точки зрения точности деталей важно учитывать конкретные требования вашего применения. Оба процесса имеют свои преимущества, и выбор зависит от таких факторов, как допуски, эффективность и сложность требуемой детали.

Литье под давлением металлов известно своей способностью производить сложные и сложнопрофильные формы с высокой точностью. Металлический порошок смешивается со связующим веществом, впрыскивается в формы, затем детали проходят удаление связующего и спекание. Этот процесс обеспечивает узкие допуски, обычно до ±0,3 % или лучше. Высокая точность делает его подходящим для применений, где точность крайне важна.

С другой стороны, формовка порошком — это универсальный метод, особенно эффективный для деталей средней сложности. Он включает прессование металлических порошков при комнатной температуре с последующим спеканием. Хотя он не достигает такого же уровня точности, как MIM, PCM предлагает допуски в пределах ±1 %. Это подходит для применений, где важен баланс между точностью и стоимостью.

На практике выбор между Tungsten MIM и PCM зависит от конкретных требований вашего проекта. Если ваше применение требует максимальной точности и сложности, Tungsten MIM может быть оптимальным выбором. Однако если вы отдаете приоритет экономии при прием�е�о� точности, формовка порошком может быть выгодным вариантом.

Плотность и прочность после спекания

Литье под давлением металлов известно производством компонентов с высокой плотностью после спекания, обычно превышающей 95 %. Процесс включает смешивание порошка вольфрама со связующим веществом, формовку «зеленых» деталей, затем удаление связующего и спекание. Результат — прочный и плотный конечный продукт. По прочности Tungsten MIM демонстрирует впечатляющие механические свойства с пределом прочности на растяжение до 700 МПа. Это делает его подходящим для применений, требующих высокой точности и исключительной прочности.

В то время как формовка порошком является более экономичным решением, она может иметь несколько меньшую плотность после спекания, чем MIM. Обычно она варьируется от 85 % до 92 %, что зависит от характеристик порошка и условий формовки. Однако этот процесс все еще обеспечивает детали с достойной прочностью. Предел прочности на растяжение компонентов PCM может достигать около 600 МПа, что делает его надежным выбором для применений, где прочность является критическим фактором.

В целом, Tungsten MIM выделяется высокой плотностью после спекания и впечатляющей прочностью, что делает его идеальным для приложений, требующих прочных и сложных деталей. В то время как формовка порошком предлагает экономичную альтернативу с хорошей прочностью, хотя и с немного меньшей плотностью после спекания.

Внутренняя однородность

Изучение внутренней однородности компонентов, произведенных с помощью литья под давлением металлов (MIM) и формовки порошком (PCM), дает представление о структурной целостности конечных изделий.

В процессе Tungsten MIM создаются сложные формы путем впрыска смеси порошка вольфрама и связующего в формы с последующим удалением связующего и спеканием. Этот метод обычно обеспечивает отличную внутреннюю однородность, гарантируя равномерную плотность и структуру по всему компоненту. Контролируемый процесс спекания способствует равномерному распределению частиц вольфрама, минимизируя пористость и улучшая общую целостность детали.

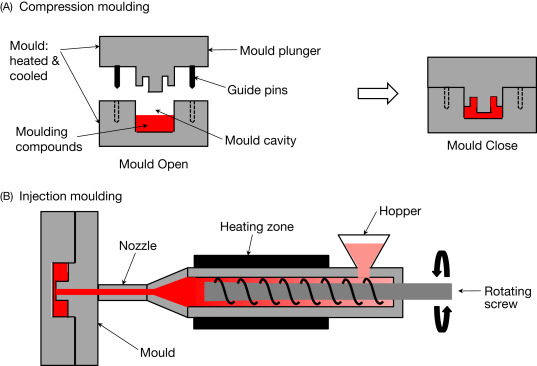

Формовка порошком, будучи более экономичной альтернативой, может демон�трировать н�м�о�о мен�шую внутреннюю однородность по сравнению с MIM. Процесс прессования порошков при комнатной температуре перед спеканием зависит от характеристик порошка и условий формовки. Однако при правильном контроле и оптимизации PCM все еще способен производить компоненты с приемлемой внутренней однородностью для многих применений.

Формовка порошком подвержена перепадам давления при изготовлении деталей из вольфрамовых сплавов с конусностью и неоднородной структурой напряжений. Плотность на конце детали ниже, что снижает ее физические свойства. Например, сопла, втулки и другие концы, изготовленные методом MIM, более износостойки, чем те, что изготовлены методом PCM.

На практике выбор между Tungsten MIM и PCM зависит от конкретных требований вашего проекта. Если внутренняя однородность критична, особенно для сложных и детализированных деталей, то предпочтительным вариантом может быть Tungsten MIM. Экспертиза Neway в области литья под давлением металлов гарантирует, что компоненты обладают необходимой внутренней однородностью и соответствуют строгим стандартам точности.

Сравнение стоимости форм

Литье под давлением металлов обычно требует создания сложных форм для точного изготовления компонентов. Формы, используемые в MIM, могут быть более сложными из-за детальных конструкций, возможных при этом процессе. Вследствие этого стоимость форм для Tungsten MIM может быть выше по сравнению с другими методами формовки. Однако важно сопоставить это с преимуществами производства высокоточных и детализированных деталей.

С другой стороны, формовка порошком обычно требует менее затратных форм. Формы для PCM проще, так как процесс состоит в прессовании порошков металлов в нужную форму. Простота форм способствует снижению затрат, делая PCM экономически привлекательным вариантом для тех применений, где высокая детализация не является приоритетом.

В контексте сервисов Neway выбор между Tungsten MIM и PCM зависит от конкретных потребностей вашего проекта и баланса между точностью и стоимостью. Опыт Neway в обоих методах позволяет подобрать оптимальный подход, учиты�а� требов�ния вашего �роекта.

Эффективность массового производства

Tungsten MIM хорошо подходит для массового производства сложных и детализированных деталей с высокой точностью. Процесс включает впрыск смеси порошка вольфрама и связующего вещества в формы, удаление связующего и спекание. Несмотря на то, что установка и изготовление оснастки для MIM требуют времени, после запуска производительность высока. Tungsten MIM позволяет выпускать большие партии компонентов с постоянным качеством, что делает его эффективным для массового производства.

Формовка порошком, являясь более простым процессом, также эффективна для массового производства, особенно для деталей средней сложности. Прессование порошков металлов при комнатной температуре с последующим спеканием обеспечивает более короткий производственный цикл. Хотя установка проходит быстрее, чем при MIM, общая эффективность зависит от сложности деталей.

В контексте возможностей Neway оба метода — Tungsten MIM и PCM — предоставляют эффективные решения для массового производства. Выбор между ними зависит от конкретных требований вашего проекта, включая сложность деталей, необходимую точность и общий объем производства.

Как выбрать метод изготовления деталей из вольфрама

Выбор подходящего метода изготовления деталей из вольфрама — важное решение, зависящее от различных факторов. Рассмотрим ключевые аспекты, которые помогут принять обоснованное решение:

Сложность детали:

Литье под давлением металлов (MIM): идеально подходит для сложных и детализированных деталей. Процесс MIM обеспечивает высокую точность и сложные конструкции.

Формовка порошком (PCM): подходит для деталей средней сложности. Хотя он не такой детализированный, как MIM, PCM предлагает экономичное решение для специфических применений.

Точность и допуски:

MIM: известен способностью достигать высокой точности с узкими допусками, что делает его подходящим для применений, где критична точность.

PCM: обеспечивает приемлемую точность с хорошими допусками, являясь сбалансированным выбором для применений, где приоритетом является экономия.

Требовани� к п�отн�сти и п�о�ности после спекания:

MIM: обеспечивает высокую плотность свыше 95 %, предоставляя прочные компоненты с впечатляющей прочностью, подходящие для ответственных применений.

PCM: хоть и с немного меньшей плотностью, но все же предоставляет компоненты с достойной прочностью, являясь надежным выбором для различных применений.

Внутренняя однородность:

MIM: демонстрирует отличную внутреннюю однородность благодаря контролируемому процессу спекания, обеспечивая равномерную плотность и структурную целостность.

PCM: обеспечивает хорошую внутреннюю однородность, хотя и не достигает уровня сложности, обеспечиваемого MIM.

Стоимость и сложность форм:

MIM: требует более сложных форм, что может привести к более высоким первоначальным затратам. Однако эти вложения могут быть оправданы для обеспечения точности и сложности.

PCM: имеет более простые формы, что приводит к снижению первоначальных затрат, делая этот метод экономически привлекательным для конкретных применений.

Объем производства:

MIM: эффективен для массового производства сложных деталей после установки и изготовления оснастки.

PCM: также подходит для массового производства, особенно для деталей средней сложности, и обеспечивает более быструю подготовку, чем MIM.

Учитывая опыт Neway в области литья под давлением металлов и формовки порошком из вольфрама, вы можете рассчитывать на их комплексное обслуживание по изготовлению индивидуальных деталей, обеспечивающее индивидуальный подход с учетом конкретных требований вашего проекта. Если у вас есть конкретные критерии или примеры, которые вы хотели бы обсудить, пожалуйста, предоставьте их для более детальной и персонализированной рекомендации.