Услуги фрезерной обработки с ЧПУ: процессы, материалы и применения

Введение во фрезерную обработку с ЧПУ

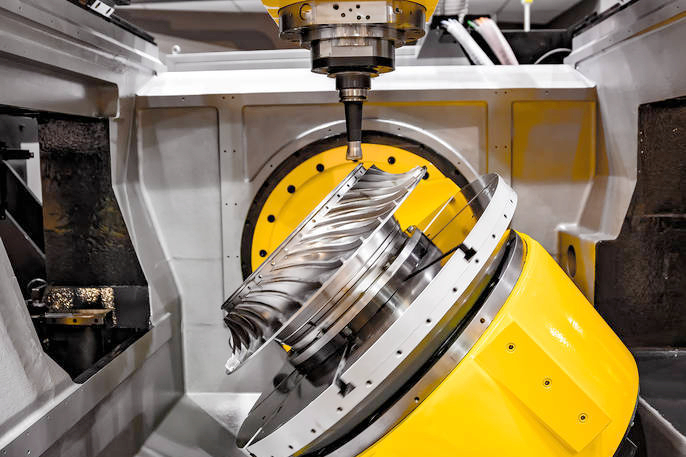

Фрезерование с ЧПУ — краеугольный камень современного производства, использующий потенциал числового программного управления (CNC) для преобразования цифровых моделей в точные физические детали. Процесс использует многоосевые фрезерные станки с режущим инструментом, который последовательно снимает материал с заготовки, формируя её по спецификациям, заложенным в управляющую программу станка.

Что такое фрезерование с ЧПУ?

Фрезерование с ЧПУ — это субтрактивная технология, при которой требуемая форма создаётся путём контролируемого снятия материала с монолитной заготовки вращающимся инструментом. Как универсальный и мощный метод, фрезерование с ЧПУ может работать по нескольким осям, что даёт серьёзное преимущество над традиционными способами. Благодаря этому можно изготавливать сложные и детализированные детали с высокой точностью и отличным качеством поверхности — то, что критично во многих высокотехнологичных отраслях.

Отличия от других процессов ЧПУ

В отличие от токарной обработки с ЧПУ, где заготовка вращается относительно фиксированного инструмента, во фрезеровании с ЧПУ, как правило, перемещают заготовку относительно вращающейся фрезы. Фрезерные станки могут работать до по пяти осям, обеспечивая геометрическую сложность, превосходящую другие методы (например, токарную обработку, которая обычно ограничена одной осью вращения). Это ключевое различие позволяет фрезерованию с ЧПУ справляться с более сложными задачами и идеально подходит для компонентов со сложной деталировкой и развитой формой.

Процесс фрезерования с ЧПУ

Процесс фрезерования с ЧПУ — это тщательно спланированная последовательность этапов, ведущая от идеи к высокоточной, инженерно совершенной детали. Каждый шаг гарантирует соответствие финального изделия всем заданным требованиям. Ниже — подробный разбор этапов:

1. Проектирование и создание CAD-модели

Путь детали начинается с конструирования. Инженеры в CAD создают детальную 3D-модель с размерами, допусками, требованиями к шероховатости и материалу. Эта модель — «чертёж» для дальнейшей обработки.

2. CAM-подготовка и наладка

Готовую CAD-модель переводят в формат, понятный станку. Для этого используют CAM-ПО, которое генерирует набор точных инструкций — G-код, определяющий, где, как и когда двигаться инструментам станка.

3. Выбор материала и инструмента

Материал подбирают по назначению изделия: прочность, теплостойкость, ударная вязкость и т. п. Параллельно выбирают инструмент (концевые фрезы, сверла, метчики) — с учётом твёрдости материала, скоростей резания и требуемого качества поверхности.

4. Фрезерная операция

После загрузки программы и установки инструмента заготовку надёжно фиксируют на столе. Станок выполняет G-код: фреза перемещается по заданным осям и снимает материал, формируя геометрию. Для достижения глубин, углов и требуемой чистоты может быть несколько смен инструмента и корректировок.

5. Отделочные операции

После основной обработки деталь может проходить доводку: сверление, нарезание резьбы, снятие заусенцев. Для улучшения внешнего вида, коррозионной и износостойкости используют финиши: шлифование, дробеструй, анодирование и др.

Фрезерование с ЧПУ — это синергия современной технологии и точного инженерного подхода, позволяющая изготавливать детали со сложными формами и узкими допусками. Такая возможность расширяет функциональность и области применения фрезерованных компонентов в самых разных отраслях.

Материалы, используемые при фрезеровании с ЧПУ

Выбор материала напрямую влияет на механические свойства, долговечность и применимос�������������ь изделия. Ниже — самые востребованные группы материалов и их типичные преимущества:

1. Металлы

Алюминий: Лёгкий и коррозионностойкий, один из самых популярных металлов в фрезеровании с ЧПУ. Легко обрабатывается, имеет высокое соотношение прочности к массе — идеален для авиации, автопрома и электроники.

Нержавеющая сталь: Прочность и отличная коррозионная стойкость; часто применяется в медицинских изделиях и пищевом оборудовании. Сохраняет целостность в жёстких условиях и при различных температурах.

Титан: Очень прочен и лёгок, стойкий к коррозии и высоким температурам. Востребован в авиации и медицине (в т. ч. биосовместимость).

Латунь: Хорошая обрабатываемость и природная коррозионная стойкость; используется в сантехнике, электрокомпонентах и декоре. Низкий коэффициент трения делает её подходящей для шестерён и фурнитуры.

2. Пластики

ABS: Распространённый термопласт с высокой ударной вязкостью; применяется в автокомпонентах, потребтоварах и корпусах бытовой техники.

Поликарбонат: Прочность, ударная стойкость и прозрачность — оптимален для защитных изделий, автомобильной оптики и медицинских приложений.

PEEK: Редкое сочетание теплостойкости, прочности и химстойкости — востребован в авиации, автопроме и медимплантах.

3. Композиты

Углепластик (CFRP): Исключительное отношение жёсткости и прочности к массе; широко используется в авиации, автоспорте и спортивном инвентаре, когда критично снизить вес без потери прочности.

Критерии выбора

При выборе учитывают:

Механические свойства: предел прочности, упругость, твёрдость.

Физические свойства: теплостойкость, электропроводность.

Химстойкость: актуально для агрессивных сред.

Обрабатываемость: влияет на износ инструмента и время цикла.

Понимание свойств материалов помогает адаптировать процесс под требования применения и обеспечить оп�им�ль�ые п�ка�ат�ли прочности и ресурса фрезерованных деталей.

Преимущества фрезерования с ЧПУ

Фрезерование с ЧПУ ценят за точность, универсальность и эффективность. Ключевые плюсы:

1. Точность и повторяемость

Современные станки достигают допусков до ±0,001″ и тоньше (зависит от станка и материала). Такая точность критична в аэрокосмике и медицине, где малейшее отклонение влияет на функциональность.

2. Сложная геометрия

Работа по нескольким осям (обычно не менее трёх — X/Y/Z, нередко больше) позволяет получать сложные формы, глубокие полости и тонкие элементы, недоступные при ручной обработке.

3. Скорость и производительность

После наладки станок стабильно и быстро выпускает детали с минимальным участием оператора. Это сокращает сроки и повышает производительность — особенно в серийном выпуске — и снижает трудозатраты.

4. Гибкость производства

Изменения конструкции часто сводятся к обновлению программы без переналадки оснастки — ценно в прототипировании и итерационном дизайне.

5. Меньше отходов

Точная траектория съёма и оптимизация путей резания уменьшают расход материала и общий объём отходов.

6. Безопасность

Автоматизация снижает риски, присущие ручной обработке; оператор не контактирует с режущим инструментом напрямую.

Области применения фрезерования с ЧПУ

Благодаря универсальности и точности фрезерование незаменимо в разных отраслях:

1. Аэрокосмика

Кронштейны, панели управления, силовые элементы и пр. Детали из титановых и авиа�и�нных а�ю�иние�ы� сплавов должны быть лёгкими, прочными и точными, чтобы выдерживать экстремальные условия.

2. Автомобильная промышленность

Сложные элементы двигателя, трансмиссии и кастом-компоненты. Требуются высокая долговечность и точность; фрезерование обеспечивает стабильное качество в больших объёмах.

3. Медицина

Хирургический инструмент, импланты, ортезы. Нержавеющая сталь и титан обрабатываются с высокой точностью, соблюдая требования стерильности и биосовместимости.

4. Электроника

Корпуса, радиаторы, силовые элементы. Важны точные габариты и теплопроводность для защиты электроники и эффективного охлаждения.

5. Общее машиностроение

Приспособления, оснастка, детали оборудования. Способность работать с разными материалами и сложными формами делает технологию универсальной для кастомных решений.

6. Прототипирование и R&D

Быстрый выпуск и проверка прототипов ускоряют инновации и позволяют оперативно вносить изменения перед запуском в серию.

Широкий спектр применений демонстрирует гибкость фрезерования к материалам и геометрии, что делает его базовой технологией как для традиционного, так и для передового производства.

Инновации и будущие тренды во фрезеровании с ЧПУ

Как ключевая технология, фрезерование с ЧПУ постоянно развивается. Ниже — актуальные направления и тренды:

Недавние достижения

Автоматизация и роботизация: Автозагрузка/разгрузка и роботизированные комплексы снизили долю ручного труда и повысили стабильность. Возможна непрерывная работа без присмотра.

Высокоскоростная обработка: Повышенные обороты шпинделя, подача и оптимизированные траектории позволяют быстро снимать материал и получать более чистую поверхность, уменьшая цикл.

Адаптивное управление: Системы с датчиками в реальном времени подстраивают режимы резания, продлевая ресурс инструмента и выравнивая качество.

Вывод

Фрезерование с ЧПУ — фундамент современного производства, обеспечивающий непревзойдённые точност�, �ибк�с�ь и эф�ективно�ть. Мы рассмотрели ключевые этапы процесса, спектр материалов, богатые области применения, преимущества, а также главные инновации и тренды.

Значимость фрезерования трудно переоценить: технология критична для выпуска сложных и точных деталей в авиации, автопроме, медицине и электронике. По мере развития оборудования и ПО фрезерование останется на передовой, двигая вперёд производительность, качество и устойчивость.

Независимо от того, работаете ли вы с крупносерийным выпуском или кастомным производством, понимание и использование возможностей фрезерования с ЧПУ — ключ к конкурентоспособности в стремительно меняющемся индустриальном мире.

Начните проект уже сегодня

Хотите усилить производство высокоточной и эффективной фрезерной обработкой? Свяжитесь с нами в Neway, чтобы обсудить, как наши передовые решения по фрезерованию с ЧПУ закроют ваши задачи. Наша команда поможет внедрить современные технологии в ваш процесс, обеспечивая соответствие высочайшим стандартам. Посетите сайт или обратитесь напрямую — обсудим проект и подскажем, как достичь ваших производственных целей.

С экспертизой Neway вы получите не просто выполненные заказы, а детали, изготовленные с максимальной точностью и эффективностью — строго под требования вашей отрасли.