Что такое токарная обработка с ЧПУ? Процесс, преимущества и применения

Введение в токарную обработку с ЧПУ

В стремительно развивающемся мире производства на первый план выходят точность и эффективность. Технологии числового программного управления (CNC) стоят в авангарде этой индустриальной трансформации, превращая заготовки в готовые изделия с беспрецедентной точностью. Среди множества методов CNC токарная обработка — ключевой процесс, широко применяемый в самых разных отраслях. Этот метод известен способностью получать сложные детали с отличным качеством поверхности и высокими требованиями к размерам.

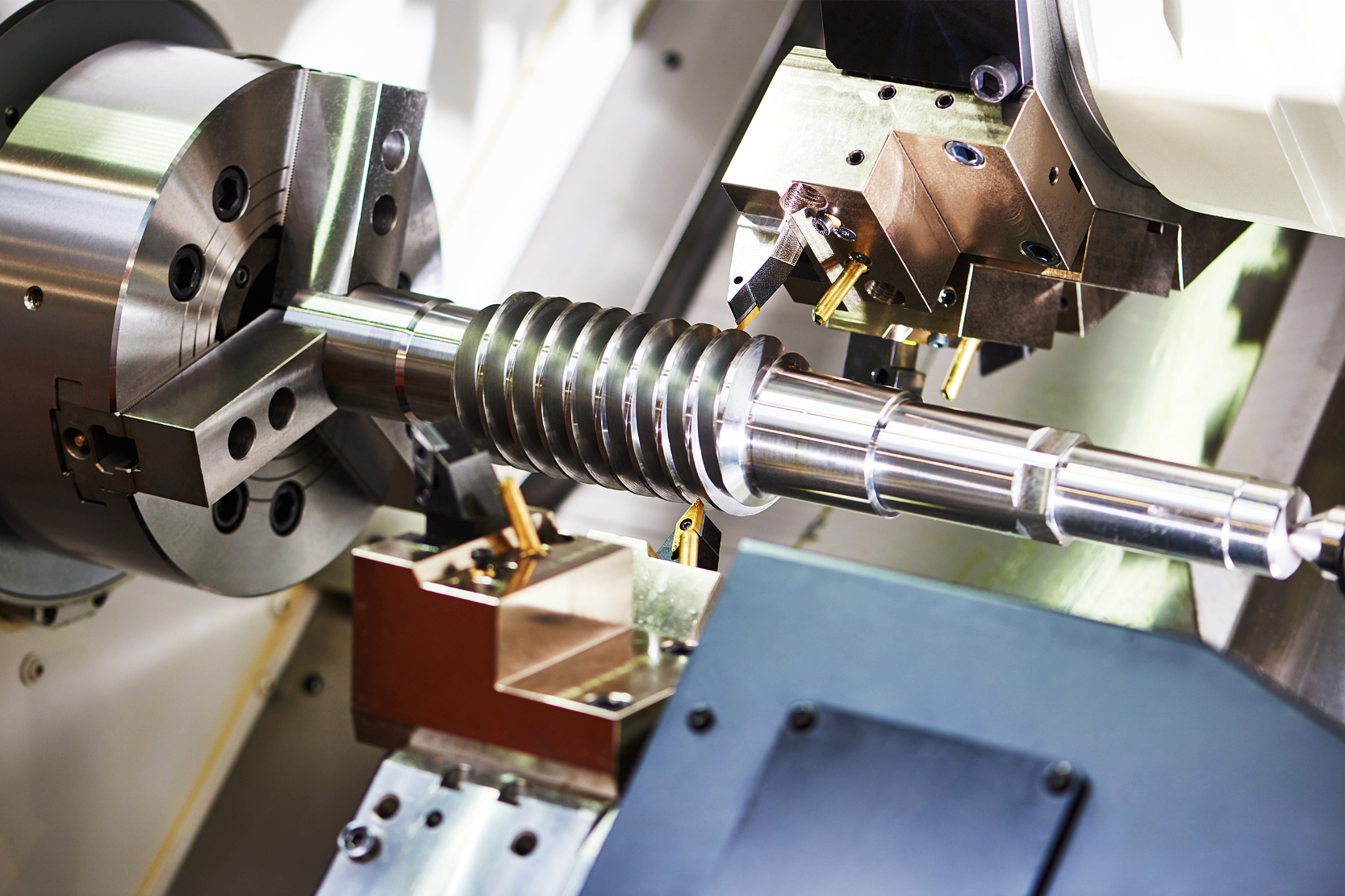

Токарные станки с ЧПУ используют линейно перемещающийся режущий инструмент при вращении заготовки, создавая детальную внешнюю и внутреннюю геометрию цилиндрических компонентов. Процесс критичен для выпуска деталей, требующих высокой точности и повторяемости, что делает его незаменимым в аэрокосмической отрасли, автопроме и медтехнике.

Понимание токарной обработки с ЧПУ

Что такое токарная обработка с ЧПУ?

Токарная обработка с ЧПУ — это процесс, при котором пруток (или иная заготовка) закрепляется в патроне и вращается, а инструмент подаётся к ней для снятия припуска и формирования заданной формы. По сути, станок (токарный) достигает высокой точности, вращая деталь и одновременно формируя её геометрию неподвижным резцом по заданной траектории. В рамках процесса возможны различные операции: точение, подрезка, накатка рифления, сверление, развёртывание, а также пластическая деформация — всё для получения точных цилиндрических компонентов.

Сравнение с фрезерованием с ЧПУ

И токарная, и фрезерная обработка с ЧПУ популярны, но принципиально различаются по кинематике. При фрезеровании заготовка неподвижна, а вращающийся инструмент снимает материал. В токарной обработке, наоборот, вращается заготовка, а инструмент остаётся неподвижным (перемещаясь по осям подачи). Это ключевое отличие делает токарную обработку идеальной для создания симметричных, круглых и трубчатых форм из пластмасс и металлов.

Токарные станки с ЧПУ особенно ценятся при выпуске больших партий с очень узкими допусками. В среднем достигаемая точность размеров — ±0,005 дюйма (±0,127 мм), что критично для высокоточных изделий. Подготовка и переналадка под круглые/цилиндрические детали у токарных станков, как правило, быстрее и экономичнее, чем у фрезерных.

Процесс токарной обработки с ЧПУ

Производственный цикл — это тщательно отлаженная последовательность операций, превращающая заготовку в готовую деталь точно и эффективно. Ниже — ключевые этапы:

1. Проектирование и создание CAD-модели

До начала механической обработки всё начинается в цифровой среде. Инженеры разрабатывают деталь в CAD, закладывая все спецификации, размеры и геометрию. CAD-файл служит «чертежом» для последующей обработки.

2. Выбор материала и инструмента

Материал подбирают исходя из требований: прочности, жёсткости, коррозионной стойкости, теплостойкости. Часто применяют алюминий, стали, латунь, а также пластики (нейлон, акрил и др.). Ключев также выбор режущего инструмента — резцов, сверл, расточных и доводочных инструментов — для эффективной обработки.

3. Подготовка станка с ЧПУ

CAD-модель загружают в систему ЧПУ и постпроцессором переводят в управляющую программу. Техник надёжно закрепляет заготовку в патроне, настраивает и калибрует инструмент. От корректности настройки напрямую зависят точность и стабильность процесса.

4. Непосредственно точение

После подготовки запускают обработку: токарный станок раскручивает заготовку, а неподвижный резец перемещается по осям, снимая материал согласно траекториям из CAD/CAM. Для снижения тепла и трения обычно подают СОЖ, чтобы сохранить геометрию и качество поверхности.

5. Постобработка

По завершении точения выполняют доводочные операции для требуемого вида и размеров: снятие заусенцев, полировку, дополнительные измерения. Типичная точность токарных деталей — ±0,005 дюйма, что обеспечивает стабильность серийного производства.

6. Контроль качества и инспекция

Контроль качества — неотъемлемая часть процесса. С помощью штангенциркулей, микрометров и координатно-измерительных машин (CMM) проводят детальные измерения для подтверждения допусков и стандартов качества. Это гарантирует пригодность каждой детали и высокую надёжность изделий, ожидаемую от CNC-обработки.

Области применения токарной обработки с ЧПУ

Токарная обработка — универсальный процесс, используемый в самых разных индустриях для выпуска высокоточных компонентов. Способность эффективно получать сложные формы и превосходное качество поверхности делает его незаменимым. Ниже — ключевые примеры:

1. Аэрокосмическая отрасль

Производство втулок, крепежа, коллекторов и др. Материалы должны выдерживать высокие температуры и давления. Точность токарной обработки обеспечивает соответствие жёстким стандартам отрасли и безопасность узлов.

2. Автомобильная промышленность

Оси, валы, элементы трансмиссии — детали, требующие прочности и стабильности. Токарная обработка позволяет выпускать большие объёмы с постоянным качеством, что критично для автопроизводства.

3. Медицинские изделия

Хирургический инструмент, имплантаты, ортопедические и стоматологические компоненты. Биосовместимые материалы и строгие допуски делают CNC-точение оптимальным выбором.

4. Потребительская электроника

Разъёмы, корпуса, регуляторы и т. п. Таких деталей требуют высокой точности и эстетичного вида — всё это обеспечивает токарная обработка, в том числе при массовом выпуске.

5. Кастомизация и малые серии

Настройка оснастки и программ под конкретную задачу позволяет эффективно выпускать как мелкие партии, так и вариативные изделия под уникальные требования.

Приме�������������ение токарной обработки охватывает практически все сферы современной промышленности. Гибкость, точность и эффективность процесса ускоряют инновации и повышают надёжность продуктов, подчёркивая ключевую роль токарной обработки с ЧПУ сегодня.

Распространённые материалы для токарной обработки с ЧПУ

Выбор материала — критическое решение и зависит от требований к прочности, термостойкости, электропроводности и бюджету. Ниже — обзор часто используемых материалов с их особенностями:

1. Металлы

Алюминий: Лёгкий и коррозионностойкий; идеален для авиа- и автодеталей благодаря высокому отношению прочности к массе. Легко обрабатывается, сокращая время и стоимость.

Нержавеющая сталь: Прочность, коррозионная и термостойкость — частый выбор для медизделий и пищевого оборудования. Обрабатывается сложнее, чем алюминий, но отличается долговечностью.

Латунь: Низкое трение и искробезопасность; востребована в электро- и приборостроении (шестерни, клапаны, фитинги) благодаря проводимости и стойкости к коррозии.

Титан: Очень прочен и лёгок; применяется в авиации и имплантологии. Сложнее в обработке, но обеспечивает высокие характеристики в агрессивных условиях.

2. Пластики

Нейлон: Износостойкий материал для шестерён, подшипников, оснастки; дешевле металлов и обладает хорошей изоляцией.

Ацеталь (Delrin): Жёсткий, с низким трением и высокой размерной стабильностью — подходит для точных механических деталей.

PTFE (Тефлон): Высокая теплостойкость и низкий коэффициент трения; идеален для уплотнений и изоляторов при экстремальных температурах.

3. Композиты

Углепластики (CFRP): Исключительное отношение прочности к массе — востребованы в авиации, автоспорте и спортивном инвентаре. Сложны в обработке, но обеспечивают высочайшие показатели при жёст�их о�ра�ич�ни�х по весу.

Как выбрать материал

Материал влияет и на процесс обработки, и на ресурс/функциональность детали. Важно учесть:

Механические свойства: предел прочности, твёрдость, ударная вязкость.

Тепловые свойства: критично для высокотемпературных применений.

Стоимость: особенно важна при крупных сериях.

Обрабатываемость: влияет на скорость и себестоимость.

Широкая палитра материалов позволяет адаптировать токарную обработку под специфику разных отраслей и задач, оптимизируя сочетание производительности, стоимости и технологичности.

Инновации и тренды токарной обработки с ЧПУ

Недавние достижения

Высокоскоростные токарные центры с расширенными возможностями инструмента и многоосевой обработкой сокращают число установок и цикл изготовления сложных деталей.

Широко внедряется автоматизация: роботы-загрузчики/разгрузчики повышают производительность и снижают трудозатраты. CAM-ПО стало более «умным» — интуитивное программирование и улучшенная оптимизация траекторий.

Будущие тенденции

Интеграция ИИ и Интернета вещей (IoT): адаптивные алгоритмы будут предсказывать отказы, оптимизировать траектории и повышать качество.

Подключённость IoT обеспечит мониторинг в реальном времени и аналитику для повышения ОЕЕ, предиктивного обслуживания и общего совершенствования процессов.

Устойчивое производство: акцент на снижении отходов и энергопотребления, использование экологичных материалов и переработка стружки.

Потенциальный эффект

Рост производительности при одновременном снижении ошибок и потерь приведёт к экономии затрат и улучшению качества. Роль оператора будет эволюционировать в сторону ИТ-компетенций и работы с данными.

Вывод

Токарная обработка с ЧПУ — фундамент современной механической обработки: точная, эффективная и универсальная. Мы рассмотрели её процесс, преимущества, области применения и материалы. С дальнейшей автоматизацией и интеграцией данных этот метод останется критически ва�н�й т�хнол�г�е�, поддерживающей инновации и повышение качества в самых разных отраслях.

Если вы работаете в авиации, автопроме, медицине или иной сфере, где требуются высокоточные детали, токарная обработка с ЧПУ — надёжное решение, которое будет и дальше развиваться и совершенствоваться.

Наши возможности в CNC-производстве

Хотите понять, как токарная обработка с ЧПУ может усилить ваше производство? Свяжитесь с Neway — обсудим проект с нашими экспертами. Мы поставляем высококачественные, точные токарные услуги, адаптированные под ваши спецификации. Посетите наш сайт, чтобы начать работу над вашим следующим проектом!