PCランプシェード射出成形のトラブルシューティングガイド

PCランプシェードの射出成形は、高品質なランプシェードの生産に不可欠で、耐久性・多用途性・意匠性を兼ね備えています。しかし、他の製造プロセスと同様に、固有の課題も存在します。これらに迅速に対処することは、最終製品の効率と品質を確保するうえで極めて重要です。

本記事では、PCランプシェード射出成形で頻発する問題を掘り下げ、実践的な対策とベストプラクティスを解説します。根本原因を理解し、先手の対策を講じることで、メーカーはプロセスを最適化し、全体生産性を高められます。

PCランプシェード射出成形での一般的な問題

PCランプシェードの射出成形は非常に有効な製造方法ですが、生産の品質や効率に影響を及ぼす典型的な課題がいくつか存在します。これらの問題と根本原因を把握することは、効果的な対策の実装に不可欠です。以下に主要な課題を示します。

反り・変形

原因:

不均一冷却:金型内の冷却速度差により収縮が不均一となり、反り・変形を引き起こす。

金型温度管理の不足:冷却工程で金型温度が変動すると、固化が不均一になり反りにつながる。

樹脂流動の不適正:一部領域への充填不足が局所応力を生み、冷却後に反りを招く。

最終製品への影響:

寸法不整合:設計寸法からの逸脱により、嵌合性や見栄えに影響。

外観低下:変形により意匠性が損なわれ、顧客満足度を低下させる。

機能低下:反りが光拡散の均一性や構造健全性を損なう。

対策:

冷却系の強化:高効率の冷却回路やコンフォーマル冷却を導入し、均一固化を促す。

金型温度の精密制御:成形サイクル全体で温度を安定させ、熱勾配を最小化する。

樹脂流動の最適化:ゲート位置やランナー設計を見直し、均一充填で局所応力を低減する。

表面欠陥

原因:

不適切な流動:不足充填や過大圧でフローマークや表面不陸が発生。

金型汚染:残留異物や保全不備により、焼け・黒点・微粒汚れが生じる。

過大射出圧:せん断過多やバリ発生により、表面欠陥が増加。

外観・機能への影響:

意匠性の低下:表面のムラや傷で外観品質が低下。

光学性能の悪化:表面不良が拡散性・透過性に影響。

材料健全性の低下:焼けや黒点は材料劣化につながる。

是正策:

金型メンテナンス:定期洗浄と点検で汚染を防止し、表面品位を維持。

成形条件の最適化:射出速度・圧力を微調整し、せん断や欠陥を抑制。

離型剤の適正使用:適切な塗布で離型不良や転写傷を軽減。

寸法不良

主因:

金型温度のばらつき:収縮差を招き、寸法偏差が発生。

圧力の不安定:射出・保圧の変動で充填量・パッキング密度が変化。

流量制御の不備:流量・速度の制御不足で不均一充填を招く。

組立・性能への影響:

組立不良:追加加工や調整が必要となる。

機能制約:嵌合性低下により光学・機械性能が損なわれる。

品質保証への影響:顧客満足とブランド信頼性の低下。

是正策:

温度管理:金型温度を精密制御し、均一収縮で寸法安定化。

成形条件最適化:圧力・速度・保圧時間を調整し、均一充填・パッキングを実現。

金型設計改善:肉厚均一化、適正ドラフトで収縮歪みを抑制。

UVカット添加剤

a. 添加効果:

紫外線劣化防止:耐候性を高め、寿命を延長。

材料適合性:一部添加剤は流動性や成形性に影響しうる。

b. 起こりやすい問題:

材料劣化:PC樹脂との相性不良で変色・性能低下。

流動不安定:粘度・流動挙動の変化で充填・保圧不良。

c. 是正策:

適合性評価:PCとの配合適合試験を実施。

条件調整:溶融温度・射出速度を再設定して特性変化に対応。

拡散剤

a. 添加目的:

意匠性向上:光を均一に散乱させ、柔らかな拡散光を実現。

光学特性:適正分散で透過・拡散性を改善。

b. 起こりやすい問題:

分散不良:ムラにより光斑・スジが発生。

表面不均一:まだら模様やストリークを誘発。

c. 是正策:

混練の最適化:樹脂マトリクス中での均一分散を確保。

成形条件調整:溶融温度・射出速度を微調整し、均一分布を促進。

カラーマスターバッチ

a. 添加目的:

着色性:鮮明な色調で意匠性とバリエーションを拡大。

色の均一性:適正設計で製品全体に均一色を付与。

b. 起こりやすい問題:

色ムラ:分散不足や配合不良で色調ばらつき・スジが発生。

材料劣化:PCとの相性不良で機械特性低下や劣化を誘発。

c. 是正策:

色合わせ試験:ロット間で目標色を安定確保。

処方最適化:PCとの適合を高める配合に見直し、劣化を防止。

解決策とベストプラクティス

PCランプシェード射出成形の課題は、金型設計、材料選定、成形条件の最適化を組み合わせることで大幅に軽減できます。以下に要点を示します。

A. 金型設計の最適化

ゲート配置とベント:均一流動を促し、フローマークや表面不良を低減。

冷却効率の向上:一貫した金型温度を維持し、反り・変形を最小化。

ドラフト角の付与:離型性を高め、寸法不良や表面損傷を抑制。

B. 材料選定のポイント

PCとの適合性:相性の良い添加剤・配合で成形安定性を確保。

収縮対策:設計段階で収縮を見込み、寸法精度を確保。

専用グレード��������������活用:ランプ用途向けPCで光学性・耐久性・意匠性を強化。

C. 成形条件の調整

温度一貫性:全工程で温度を精密管理し、表面欠陥・寸法ばらつきを抑制。

速度・圧力の最適化:材料特性・金型に合わせて充填・保圧条件を調整。

サイクル管理:品質を維持しつつタクトを最適化し、生産性を最大化。

事例と実務例

以下では、実際の現場でPCランプシェードの課題を解決した事例を紹介します。課題・施策・成果を明確化し、実務に役立つ示唆を提供します。

Neway Lighting Solutionsにおける反り対策

課題の概要:

PCランプシェードの反りが持続的に発生し、外観と寸法精度に影響。組立性・性能にも悪影響。

診断・対策プロセス:

包括的解析:冷却効率、金型温度管理、樹脂流動を重点解析。

冷却系の高度化:冷却回路を最適化し、金型内の温度均一性を向上。

金型温度の最適化:監視・自動制御で温度を精密に維持。

流動シミュレーション:充填不均一領域を特定し、設計を修正。

成果:

反り低減:寸法安定性と外観が改善。

品質向上:寸法の再現性、表面平滑性、光学特性が向上。

生産効率化:不良・後加工が減少し、コストとリードタイムを削減。

LampTech Industriesの寸法精度改善

直面した課題:

寸法ばらつきにより組立・性能が阻害。

最適化施策:

金型改良:均一肉厚、適正ドラフト、ゲート・ベント最適化で収縮歪みを抑制。

温度管理:高精度温調と定期校正で一貫性を確保。

成形条件微調整:速度・圧力・保圧時間を最適化し、均一充填を実現。

成果と今後:

寸法安定化:組立性が向上し、性能も安定。

継続改善文化:実験と改善を継続して最適解を追求。

将来展望:インプロセス監視・制御でさらなる精度・効率化を目指す。

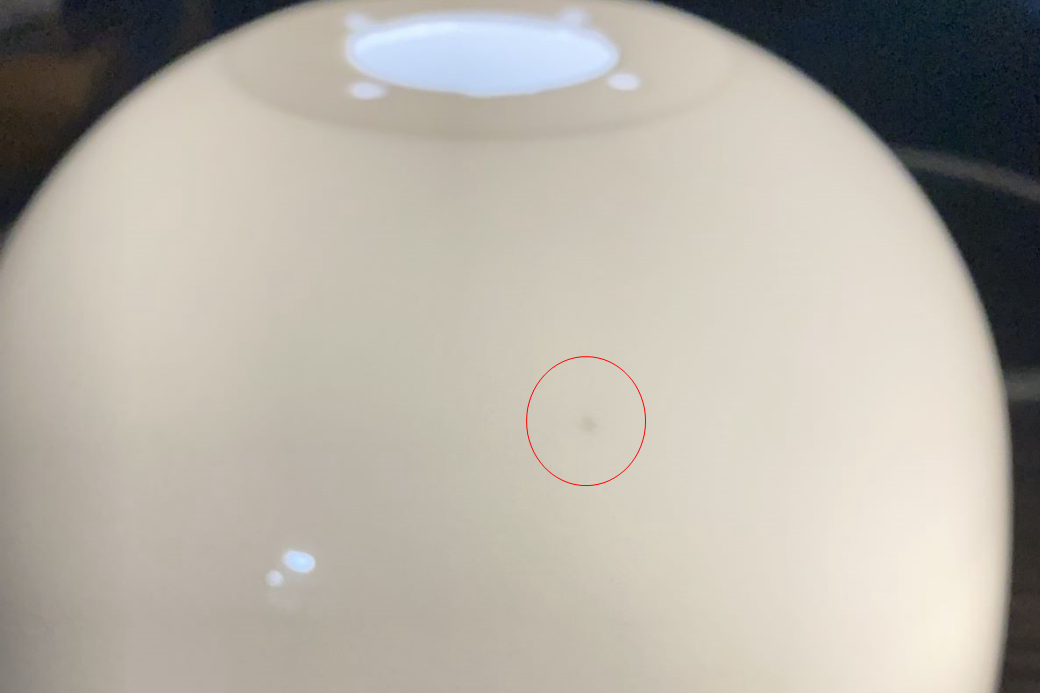

ランプシェードの黄変・フローマーク課題

白色半透明ランプシェードで次の問題が発生:

1. 成形中の黄変

2. 成形中のフローマーク

3. 1年使用後に新規品との色差が発生

NewayのR&Dは切り分けにより解決しました。以下、段階的に分析します。

1. 成形中の黄変:母材PCは金型温度を上げても焼けにくい一方、トナー・拡散剤・UV剤などの副資材が耐熱不足だと高温で炭化し、黄変・黒点を生じます。

対策: 高耐熱グレードの副資材へ置換。

2. 成形中のフローマーク:PCとトナーの混合不良により、着色ムラが発生。

対策: PC+トナーの現場配合をや��������������������������ット)に変更して色を均一化。

3. 使用1年後の色差:UV剤の添加不足(または無添加)により、日光でPCや他成分が劣化・黄変。

対策: 実際の肉厚・透過率に応じてUV剤の配合率を適正化。

まとめ

PCランプシェード射出成形には、品質・意匠・効率に影響する多様な課題がありますが、代表的な不良とその原因を理解し、先手の対策と最適化を進めることで克服可能です。金型設計の最適化、材料選定の工夫、成形条件の精緻化により、製品品質の向上・不良低減・生産性向上が期待できます。実例が示す通り、継続的なトラブルシューティングと改善は競争力の源泉です。

変化の激しい市場では、課題を成長とイノベーションの機会と捉える姿勢が重要です。本記事の知見を活用し、PCランプシェード成形プロセスを最適化して、持続的な成功につなげてください。

継続的改善は目的ではなく、道のりそのものです。共に一歩ずつ、卓越と革新を追求していきましょう。

当社が提供できる射出成形サービス

Newayは以下の射出成形プロセスに対応しています:

3. インサート成形サービス

また、標準材からカスタム材まで、幅広い材料に対応しています: