कस्टम पार्ट्स ऑनलाइन प्लास्टिक इंजेक्शन मोल्डिंग सेवा

आपके OEM प्लास्टिक मोल्डिंग पार्ट्स के लिए भरोसेमंद प्लास्टिक इंजेक्शन मोल्डिंग कंपनियाँ। आज ही अपना प्रोजेक्ट शुरू करें और प्रतिस्पर्धी कीमत पर उत्कृष्ट कस्टम-इंजेक्टेड प्लास्टिक पार्ट्स प्राप्त करें। हम थर्मोसैट और थर्मोप्लास्टिक प्लास्टिक्स के लिए इंजेक्शन, ओवरमोल्डिंग, और इन्सर्ट मोल्डिंग सेवाएँ प्रदान करते हैं।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

प्लास्टिक इंजेक्शन मोल्डिंग सेवा के फायदे

प्लास्टिक इंजेक्शन मोल्डिंग सेवा उच्च उत्पादन दक्षता, जटिल हिस्सों का उत्कृष्ट विस्तार के साथ निर्माण, भरावकों द्वारा बेहतर ताकत, और न्यूनतम अपशिष्ट व स्वचालित प्रक्रियाओं के कारण महत्वपूर्ण लागत बचत प्रदान करती है। यह तेज़ी से गुणवत्ता वाली, टिकाऊ कंपोनेंट्स आर्थिक रूप से प्रदान करने में श्रेष्ठ है।

प्लास्टिक इंजेक्शन मोल्डेड पार्ट्स के अनुप्रयोग

हमारी प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया उच्च गुणवत्ता और टिकाऊ कंपोनेंट्स का उत्पादन करती है, जो विविध उद्योगों में उपयोग किए जाते हैं। अनुकूलित हिस्सों के व्यापक अनुप्रयोग देखें।

प्लास्टिक इंजेक्शन मोल्डिंग Materials

इन-मोल्ड लेबलिंग (IML)

इन-मोल्ड लेबलिंग (IML) और इन्सर्ट इंजेक्शन मोल्डिंग के बीच मुख्य अंतर सतह पर पारदर्शी सुरक्षात्मक फिल्म की उपस्थिति है। IML में सतह पर हार्डन पारदर्शी फिल्म की एक परत, उसके नीचे मुद्रित पैटर्न की परत, और पीछे प्लास्टिक की परत होती है। चूंकि स्याही बीच में संलग्न होती है, उत्पाद खरोंच और घिसाव से बचता है और रंग लंबे समय तक ताजा रहता है। IML को IMF भी कहा जाता है।

इन-मोल्ड लेबलिंग (IML)

इन-मोल्ड लेबलिंग (IML) और इन्सर्ट इंजेक्शन मोल्डिंग के बीच मुख्य अंतर सतह पर पारदर्शी सुरक्षात्मक फिल्म की उपस्थिति है। IML में सतह पर एक हार्डन पारदर्शी फिल्म की परत, बीच में मुद्रित पैटर्न की परत, और पीछे प्लास्टिक की परत होती है। चूंकि स्याही बीच में संलग्न होती है, उत्पाद खरोंच और घिसाव से बचता है और रंग लंबे समय तक ताजा रहता है। IML को IMF भी कहा जाता है।

इन-मोल्ड ट्रांसफर (IMR)

इन-मोल्ड ट्रांसफर (IMR) में पैटर्न को फिल्म पर प्रिंट किया जाता है और फिल्म को मोल्ड कैविटी में रखा जाता है। इंजेक्शन के बाद, स्याही की परत फिल्म से हटकर प्लास्टिक हिस्से पर चिपक जाती है। अंतिम उत्पाद की सतह पर कोई पारदर्शी सुरक्षात्मक फिल्म नहीं होती, फिल्म केवल उत्पादन प्रक्रिया में सहायक होती है। IMR का लाभ उच्च स्वचालन स्तर और कम उत्पादन लागत है।

कस्टम पार्ट्स के लिए उपलब्ध सतह उपचार

हमारी सतह उपचार सेवा कस्टम पार्ट्स की स्थायित्व, सौंदर्यशास्त्र और प्रदर्शन को बढ़ाने के लिए विशिष्ट फिनिश प्रदान करती है। हम इलेक्ट्रोप्लेटिंग, एनोडाइजिंग, पाउडर कोटिंग, और थर्मल बैरियर कोटिंग्स जैसी प्रक्रियाएं प्रदान करते हैं, जो विभिन्न उद्योगों में धातु और प्लास्टिक कंपोनेंट्स की जंग प्रतिरोध, पहनने की संपत्ति, और दृश्य अपील को बेहतर बनाती हैं।

और जानें

जैसा मशीन किया गया

और जानें

पेंटिंग

और जानें

PVD

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

IMD

और जानें

ब्रश्ड फिनिशेज़

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

टम्बलिंग

और जानें

एलोडाइन कोटिंग

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वनाइजिंग

और जानें

लैकर कोटिंग

और जानें

टिफ़्लॉन कोटिंग

और जानें

थर्मल कोटिंग्स

और जानें

थर्मल बैरियर कोटिंग्स

और जानें

पासिवेशन

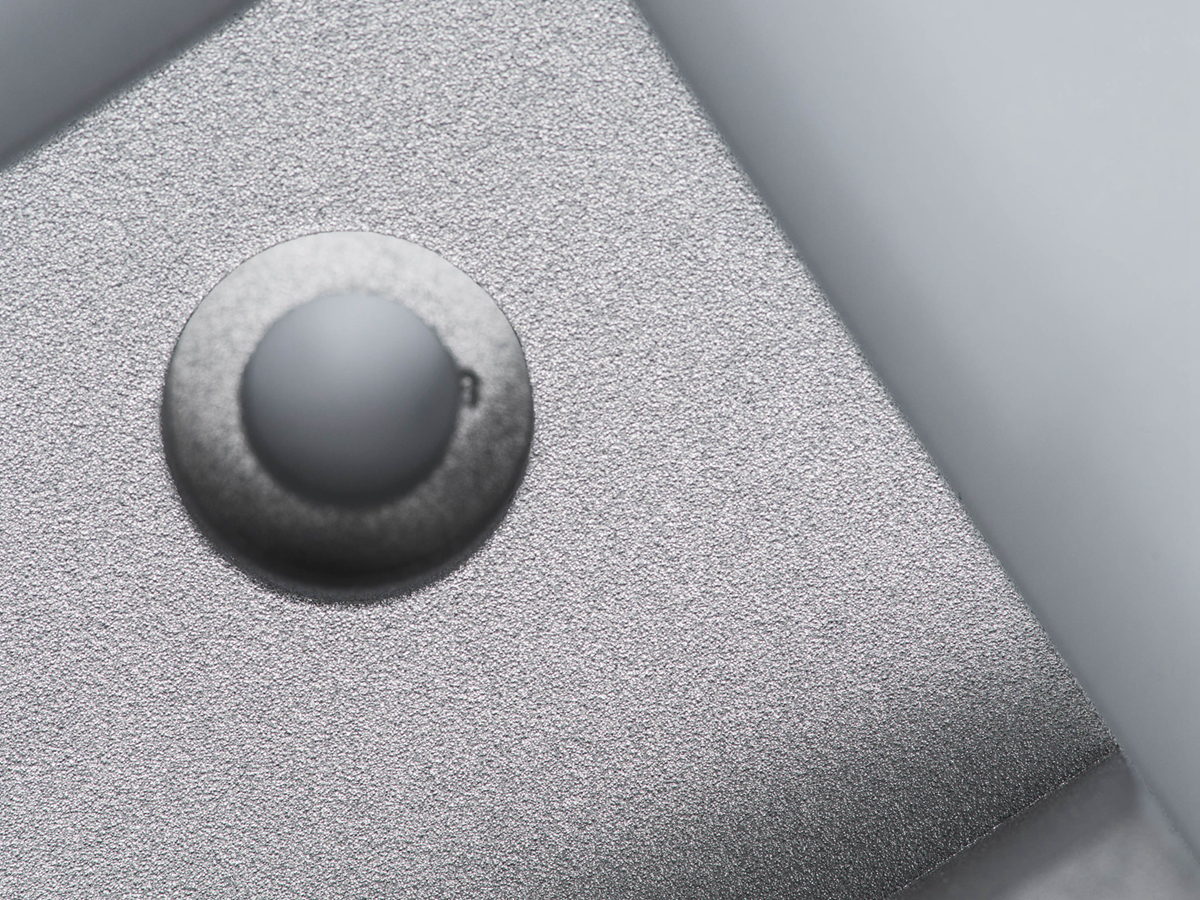

प्लास्टिक इंजेक्शन मोल्डेड पार्ट्स गैलरी

हमारी गैलरी में हर प्रोजेक्ट अनूठा है। हम ग्राहकों के साथ निकटता से काम करते हैं ताकि उनके कस्टम पार्ट्स उनकी सटीक विशिष्टताओं को पूरा करें। हमारी गुणवत्ता प्रतिबद्धता और ध्यान से, आपके पार्ट्स आपकी अपेक्षाओं से ऊपर होंगे।

आज ही नया प्रोजेक्ट शुरू करें

कस्टम प्लास्टिक इंजेक्शन मोल्डिंग पार्ट्स डिज़ाइन सुझाव

कस्टम प्लास्टिक इंजेक्शन मोल्डिंग पार्ट्स के डिज़ाइन प्रतिबंधों को समझें। ये दिशानिर्देश आयाम, सहिष्णुता, दीवार मोटाई, और उत्पादन मात्रा को अनुकूलित करते हैं ताकि लागत-कुशल, उच्च-गुणवत्ता वाले इंजेक्शन मोल्डेड कंपोनेंट्स प्राप्त हो सकें।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.