Wie PCM kosteneffiziente Lösungen für die Budgetoptimierung in der Fertigung bietet

Einführung

In der heutigen, stark wettbewerbsorientierten Fertigungslandschaft ist die Optimierung von Budgets nicht nur vorteilhaft, sondern entscheidend. Hersteller sind kontinuierlich auf der Suche nach innovativen Methoden zur Reduzierung der Produktionskosten, Steigerung der Effizienz und Sicherung der Profitabilität. Powder Compression Molding (PCM), eine Form des Pulverpressformens, hat sich als kosteneffiziente Lösung etabliert, die Kosten deutlich senkt, Ausschuss minimiert und die Skalierbarkeit erhöht. Das Verständnis der wirtschaftlichen Vorteile von PCM ermöglicht es Herstellern, Ressourcen gezielt einzusetzen und nachhaltiges Wachstum zu fördern.

Die wirtschaftlichen Grundlagen von Powder Compression Molding verstehen

Funktionsweise von PCM

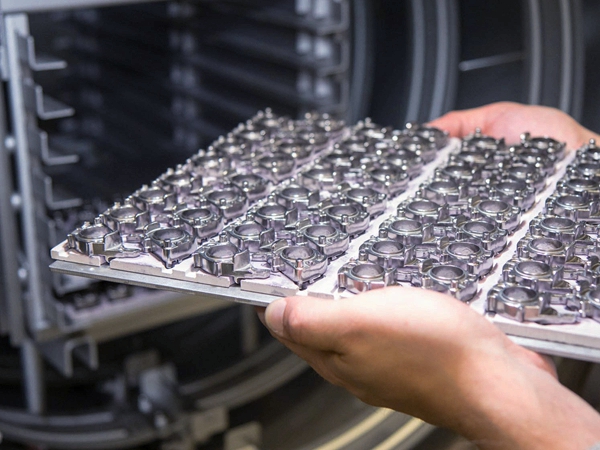

Powder Compression Molding ist ein Präzisionsfertigungsverfahren, bei dem Pulverwerkstoffe – einschließlich Metalle, Keramiken oder Verbundstoffe – unter hohem Druck in Formen zu exakten Geometrien verdichtet werden. Die resultierenden Formteile durchlaufen anschließend das Sintern, bei dem Wärme die Pulverpartikel auf molekularer Ebene verbindet und dichte, langlebige und komplex gestaltete Komponenten erzeugt.

PCM überzeugt durch seine Fähigkeit, präzise, einheitliche und reproduzierbare Ergebnisse zu liefern. Dadurch sinkt der Bedarf an aufwendiger Nachbearbeitung signifikant, was zu einer insgesamt höheren Kosteneffizienz im Vergleich zu traditionellen Verfahren wie dem Feinguss führt.

Kostenvergleich mit traditionellen Verfahren

Im Vergleich zu konventionellen Techniken wie dem Kunststoffspritzguss oder Metallgussverfahren erweist sich PCM insbesondere im größeren Maßstab als kosteneffizient. Traditionelle Methoden verursachen häufig hohe Werkzeugkosten, mehr Materialverschnitt und umfangreiche sekundäre Finish-Prozesse. PCM reduziert diese Kosten, indem es von Anfang an hohe Maßgenauigkeit erzielt und den Bedarf an zusätzlicher Zerspanung oder Oberflächenbearbeitung minimiert.

Faktoren, die die Kosteneffizienz von PCM beeinflussen

Die Wirtschaftlichkeit von PCM basiert auf mehreren Schlüsselfaktoren:

Reduzierter Rohstoffverbrauch durch präzise Formgebung.

Niedrigerer Energiebedarf während der Produktion.

Schnellere Produktionszyklen steigern die Produktivität.

Weniger Bedarf an sekundärer Bearbeitung.

Diese Vorteile senken die Herstellungskosten insgesamt und erhöhen die Profitabilität – insbesondere bei Anwendungen mit Hochleistungskeramiken oder Hochtemperaturlegierungen.

Finanzielle Vorteile der Implementierung von PCM

Reduzierter Materialausschuss

PCM minimiert den Materialabfall erheblich. Im Gegensatz zu traditionellen Verfahren, bei denen übermäßiges Beschneiden oder Fehlteile zu hohen Schrottraten führen, erreicht PCM eine Near-Net-Shape-Fertigung, die den Endabmessungen sehr nahekommt. Diese Reduzierung des Abfalls führt zu erheblichen Einsparungen, insbesondere beim Einsatz teurer Werkstoffe wie Inconel oder Titanlegierungen.

Geringere Werkzeug- und Rüstungskosten

Werkzeuge und Rüstaufwand stellen häufig erhebliche Anfangsinvestitionen dar. PCM zeichnet sich durch einfachere Werkzeugkonstruktionen und geringere Komplexität der Formen aus, was die Einstiegskosten im Vergleich zu Verfahren wie dem Druckguss deutlich reduziert. Weniger komplexe Werkzeuge ermöglichen schnellere Implementierung, niedrigere Investitionen und eine höhere Flexibilität bei der Reaktion auf Marktschwankungen.

Erhöhte Skalierbarkeit und Produktivität

PCM bietet eine hervorragende Skalierbarkeit und ermöglicht es, Produktionsvolumina effizient anzupassen. Die hohe Wiederholgenauigkeit stellt sicher, dass steigende Stückzahlen nicht im gleichen Maß höhere Kosten verursachen. Dies ist ideal für dynamische Märkte wie die Konsumgüter- und Elektronikbranche oder den Automobilsektor und unterstützt eine gezielte Budgetoptimierung.

Langfristige Kosteneinsparungen und ROI

Obwohl PCM eine Anfangsinvestition erfordert, gleichen die nachhaltigen Einsparungen diese Kosten schnell aus. Reduzierter Ausschuss, geringere Betriebskosten und höhere Produktivität führen zu einem signifikanten Return on Investment und verbessern langfristig die finanzielle Stabilität.

Praxisanwendungen und Fallstudien

PCM zeigt seine wirtschaftlichen Vorteile in verschiedenen Branchen:

Automobilindustrie

Ein Automobilzulieferer, der PCM für die Fertigung von Zahnrädern einsetzt, konnte die Materialkosten um über 25 % senken und die Produktionszeiten im Vergleich zur klassischen Metallbearbeitung um 40 % reduzieren – ein klarer Nachweis der finanziellen Vorteile von PCM.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt, wo Präzision und Effizienz essenziell sind, wechselte ein führendes Unternehmen zu PCM für Turbinenbauteile aus kostenintensiven Superlegierungen. Das Ergebnis: nahezu 30 % weniger Materialabfall und über 20 % Einsparung bei den Gesamtherstellungskosten – mit deutlichem Einfluss auf die Profitabilität.

Unterhaltungselektronik

In der Unterhaltungselektronik wird PCM für die Herstellung filigraner Komponenten wie Steckverbinder und Gehäuse genutzt. Die hohe Präzision reduziert den Bedarf an sekundärem Finishing, verkürzt die Produktionszeit um rund 35 % und senkt die Gesamtherstellungskosten um etwa 15 %. Dies unterstreicht das Potenzial von PCM zur Maximierung von Budgets.

Schlüsselfaktoren zur Budgetoptimierung mit PCM

Bewertung geeigneter Produktionsanforderungen

PCM ist besonders vorteilhaft, wenn bestimmte Rahmenbedingungen erfüllt sind. Faktoren wie Bauteilkomplexität, Materialkosten und geplante Stückzahlen sollten sorgfältig bewertet werden, um sicherzustellen, dass PCM strategisch zu den Budgetzielen passt – insbesondere in Branchen wie der Medizintechnik.

Steuerung der Anfangsinvestition

Ein durchdachtes Management der Anfangsinvestition ist entscheidend. Durch die Zusammenarbeit mit erfahrenen PCM-Partnern können Hersteller bei der Auswahl von Anlagen, der Werkzeugauslegung und der schrittweisen Implementierung unterstützt werden, um die Budgeteffizienz zu maximieren.

Prozessoptimierung für zusätzliche Einsparungen

Kontinuierliche Prozessoptimierung verstärkt die finanziellen Vorteile von PCM. Der Einsatz von Automatisierung, vorausschauender Wartung und fortschrittlichen Qualitätssicherungssystemen sorgt für maximale Produktivität, minimale Stillstandszeiten und höhere Wirtschaftlichkeit.

Überwindung budgetrelevanter Herausforderungen bei PCM

Typische finanzielle Hürden

Unternehmen, die PCM einführen, stehen häufig vor folgenden Herausforderungen:

Anfangsinvestitionen in Anlagen.

Schulung des Personals und Integration neuer Technologien.

Übergangsbedingte Stillstandszeiten.

Wirksame Lösungen und Best Practices

Diese Hürden lassen sich durch folgende Maßnahmen mindern:

Schrittweise Einführung von PCM-Anlagen und sukzessive Mitarbeiterschulung.

Zusammenarbeit mit PCM-Technologieanbietern für kontinuierliche technische Unterstützung und Training.

Nutzung von Automatisierung und Predictive Analytics zur Reduzierung von Betriebsunterbrechungen.

Solche proaktiven Ansätze gewährleisten einen reibungslosen Übergang bei gleichzeitiger Einhaltung der Budgetziele.

Zukunftsausblick: Der wachsende Kostenvorteil von PCM

Neue technologische Entwicklungen verstärken die wirtschaftlichen Vorteile von PCM weiter. Innovationen im Bereich automatisierter Formgebung, KI-gestützter Prozessregelung und moderner Werkstoffsysteme versprechen zusätzliche Kosteneinsparungen. Unternehmen, die PCM frühzeitig einführen, profitieren von höherer Produktivität, niedrigeren Betriebskosten und einer stärkeren Wettbewerbsposition.

Fazit

Powder Compression Molding ist eine strategische Fertigungsoption, die Materialabfall deutlich reduziert, Werkzeugkosten senkt und Skalierbarkeit sowie Produktivität erhöht. PCM bietet überzeugende finanzielle Vorteile in verschiedensten Fertigungsszenarien und positioniert Unternehmen für langfristige Profitabilität und effiziente Budgetnutzung.

Hersteller, die eine nachhaltige finanzielle Stabilität und Wettbewerbsvorteile anstreben, sollten die Integration von PCM in ihre Produktionsstrategien aktiv prüfen, um im heutigen industriellen Umfeld wirtschaftlich erfolgreich zu sein.