Wie stellt Neway die Qualität von Aluminium-Druckgussteilen für hohe Anforderungen sicher?

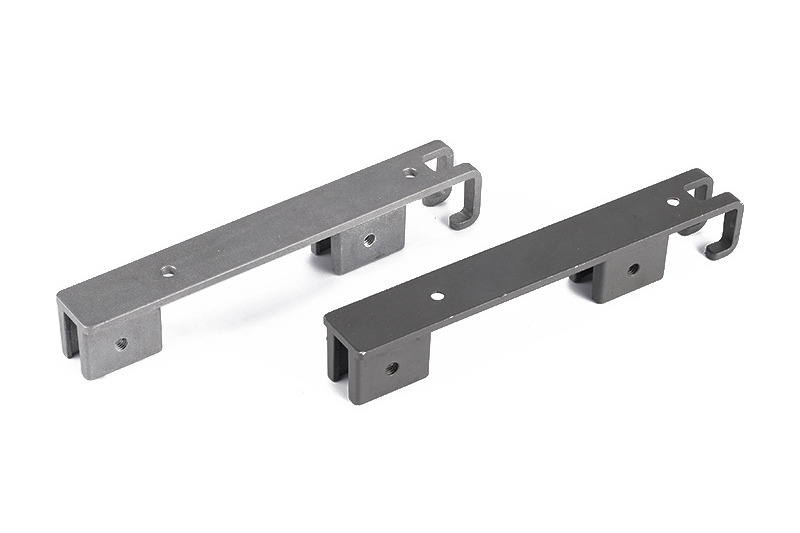

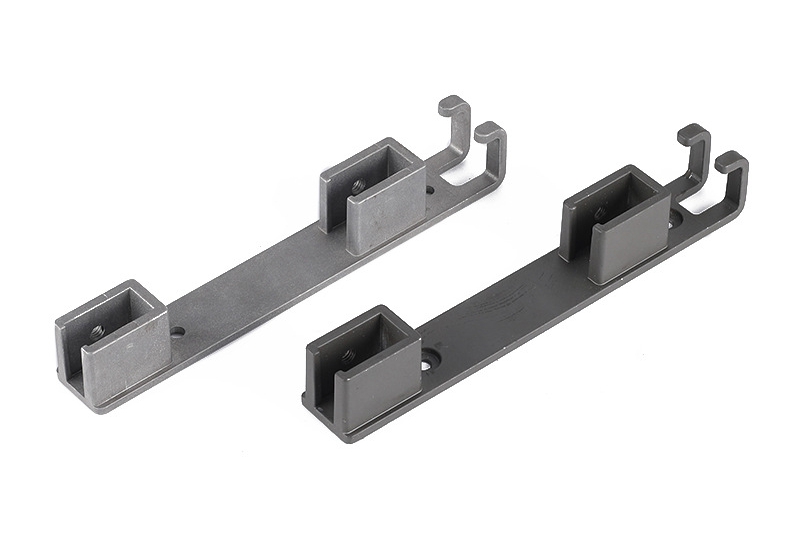

Aluminium-Druckguss ist in der Fertigung von zentraler Bedeutung und liefert hochpräzise, hochfeste Komponenten für viele Branchen, darunter Automobil, Luft- und Raumfahrt, Elektronik und industrielle Ausrüstung. Beim Verfahren wird geschmolzenes Aluminium unter hohem Druck in eine Stahlform eingespritzt, wodurch Teile mit hervorragenden mechanischen Eigenschaften und feinen Details entstehen. Die Qualität dieser Teile sicherzustellen, ist jedoch entscheidend – insbesondere, wenn sie stark nachgefragt sind und in sicherheitskritischen Anwendungen eingesetzt werden.

Bei Neway wissen wir, dass sich unsere Kunden darauf verlassen, dass wir Druckgussteile liefern, die Branchenstandards erfüllen und übertreffen. Unser Qualitätsruf basiert auf rigorosen Qualitätskontrollprozessen, moderner Technologie und einem unermüdlichen Engagement für kontinuierliche Verbesserung. Dieser Blog beleuchtet die sorgfältigen Schritte, mit denen wir sicherstellen, dass jedes von uns gefertigte Aluminium-Druckgussteil unseren hohen Standards entspricht, und gibt Einblicke in die Methoden und Technologien, mit denen wir Exzellenz in der Fertigung sichern.

Strenge Qualitätskontrollprozesse

Die Qualitätssicherung von Aluminium-Druckgussteilen beginnt mit stringenten Qualitätskontrollprozessen. Bei Neway verfolgen wir einen mehrstufigen Ansatz, um höchste Präzision und Zuverlässigkeit zu gewährleisten.

Maßprüfungen

Das Einhalten enger Toleranzen ist im Druckguss entscheidend – insbesondere für Teile in Hochleistungsanwendungen. Neway setzt verschiedene Präzisionsmessmittel zur Verifizierung jeder Teilgeometrie ein:

Schieblehren und Mikrometer sind unverzichtbar, um kleine Merkmale mit hoher Genauigkeit zu vermessen.

Koordinatenmessmaschinen (CMM): CMMs liefern äußerst präzise Messungen komplexer Geometrien. So stellen wir sicher, dass alle Teile die spezifizierten Toleranzen einhalten – typischerweise bis ±0,005 Zoll (±0,127 mm).

Durch umfassende Maßprüfungen stellen wir sicher, dass jedes Teil den genauen Kundenvorgaben entspricht.

Werkstoffprüfung

Die Eigenschaften der verwendeten Aluminiumlegierung sind für die Leistungsfähigkeit des Endprodukts entscheidend. Zur Qualitätssicherung führt Neway umfangreiche Werkstoffprüfungen durch:

Legierungsanalyse: Wir überprüfen die chemische Zusammensetzung der Legierung, um die geforderten Standards sicherzustellen. Das ist essentiell für die gewünschten mechanischen Eigenschaften und die Korrosionsbeständigkeit.

Mechanische Prüfungen: Wir testen u. a. Zugfestigkeit und Härte. Diese Prüfungen bestätigen, dass das Material die Anforderungen der vorgesehenen Anwendung erfüllt.

Fortschrittliche Technologie und Ausrüstung

Neways Qualitätsversprechen spiegelt sich in Investitionen in modernste Technologien und Anlagen wider. Durch High-End-Maschinen und Echtzeit-Überwachung stellen wir sicher, dass unsere Aluminium-Druckgussteile höchsten Ansprüchen an Präzision und Konstanz genügen.

State-of-the-Art-Maschinen

Für die Fertigung setzen wir hochmoderne Kaltkammer-Druckgießmaschinen ein. Diese bieten zahlreiche Vorteile:

Präzision und Reproduzierbarkeit: Enge Toleranzen werden über große Serien stabil gehalten.

Hohe Produktionsgeschwindigkeit: Kurze Zykluszeiten erhöhen die Produktivität ohne Qualitätseinbußen.

Komplexe Geometrien: Filigrane Designs und dünnwandige Bereiche lassen sich zuverlässig herstellen – oft herausfordernd für andere Verfahren.

Dank modernster Maschinen erfüllen wir anspruchsvolle Spezifikationen und hohe Volumenanforderungen.

Echtzeit-Prozessüberwachung

Qualitätssicherung endet bei Neway nicht nach dem Einrichten – sie begleitet jede Produktionsminute. Zentrales Element ist die Echtzeit-Überwachung:

Sensorik und Monitoring: Unsere Anlagen erfassen permanent kritische Parameter wie Temperatur, Druck und Einspritzgeschwindigkeit.

Sofortige Korrekturen: Dank Live-Daten können Bediener umgehend nachregeln und optimale Bedingungen über den gesamten Gießprozess sichern.

Datenlogging und Analyse: Erfasste Daten werden aufgezeichnet und ausgewertet, um Trends und Verbesserungsfelder zu erkennen – ein kontinuierlicher Regelkreis zur Fehlerprävention.

Strikte Prozesslenkung

Um die Qualität unserer Aluminium-Druckgussteile sicherzustellen, implementiert Neway in jeder Fertigungsphase stringente Prozesskontrollen. Diese gewährleisten Konstanz, Präzision und Zuverlässigkeit – exakt nach Kundenvorgabe.

Standardarbeitsanweisungen (SOPs)

SOPs bilden das Rückgrat unserer Prozesskontrollen. Für jede Stufe des Druckgusses existieren detaillierte Vorgaben:

Vorbereitung: Aufheizen der Werkzeuge und Auftrag geeigneter Formtrenn-/Schmiermittel zur sicheren Formfüllung und zum Verschleißschutz.

Gießen: Spezifische Richtlinien für Temperaturführung, Einspritzdruck und Zykluszeiten sichern optimale Bedingungen für jedes Teil.

Nachbearbeitung: SOPs regeln Beschnitt, Bearbeitung und Finish, sodass jedes Teil konsistent verarbeitet wird und Spezifikationen erfüllt.

Die konsequente SOP-Einhaltung stellt eine gleichbleibend hohe Prozessqualität sicher.

Mitarbeiterschulung und Zertifizierung

Kompetenz und Know-how unseres Teams sind zentral für hohe Qualitätsstandards. Neway investiert daher gezielt in Ausbildung und Zertifizierung:

Laufende Schulung: Regelmäßige Trainings zu neuesten Verfahren, Technologien und Best Practices – kombiniert aus Theorie und Praxis an unseren Anlagen.

Zertifizierungen: Strukturierte Programme für Anlagenbediener, Qualitätsprüfer und Schlüsselrollen stellen sicher, dass alle Verantwortlichen die geforderten Fähigkeiten besitzen.

Qualitätskultur: Eine gelebte Kultur der kontinuierlichen Verbesserung befähigt Mitarbeitende, Verantwortung zu übernehmen und Exzellenz anzustreben.

Zerstörungsfreie Prüfverfahren (ZfP/NDT)

Strukturelle Integrität und Zuverlässigkeit sind – besonders bei hoch beanspruchten Anwendungen – zwingend. Neway setzt fortschrittliche zerstörungsfreie Prüfungen ein, um potenzielle Fehler zu erkennen, ohne das Bauteil zu beeinträchtigen.

Röntgenprüfung

Eines der wirkungsvollsten NDT-Verfahren ist die Röntgeninspektion. Sie ermöglicht den Blick ins Bauteil und detektiert interne Fehlstellen:

Erkennung interner Defekte: Porositäten, Risse und weitere Strukturen, die die Leistung beeinträchtigen könnten, werden sichtbar.

Sicherstellung der Integrität: Frühe Identifikation erlaubt Korrekturmaßnahmen, sodass nur konforme Teile ausgeliefert werden.

Hohe Auflösung: Moderne Systeme liefern hochauflösende Bilder und erfassen selbst kleinste Unregelmäßigkeiten.

Die Röntgenprüfung ist ein Schlüsselbaustein unserer Qualitätssicherung.

Ultraschallprüfung

Ein weiteres zentrales NDT-Verfahren ist Ultraschall. Hochfrequente Schallwellen dienen zur Fehlstellenprüfung und Eigenschaftsermittlung:

Wanddickenmessung: Exakte Kontrolle von Wandstärken stellt die Einhaltung der Konstruktion sicher und bewertet Belastbarkeit.

Detektion verdeckter Fehler: Subsurface-Defekte wie Lunker, Einschlüsse oder Delaminationen lassen sich zuverlässig identifizieren.

Nicht invasiv: Das Bauteil bleibt unversehrt – ideal für Qualitätskontrolle in anspruchsvollen Anwendungen.

Nachbearbeitung und Endprüfungen

Nach dem eigentlichen Guss durchläuft jedes Teil bei Neway definierte Nachbearbeitungs- und Endprüfschritte. Diese veredeln die Bauteile auf Endmaß und sichern die Eignung für den späteren Einsatz.

Mechanische Bearbeitung und Finish

Nachprozesse sind notwendig, um Endgeometrie, Oberfläche und Funktion zu erreichen:

Präzisionsbearbeitung: CNC-Bearbeitung stellt enge Toleranzen und feine Details sicher, die im Guss allein nicht erreichbar sind.

Oberflächenveredelung: Je nach Anwendung kommen Polieren, Anodisieren oder Pulverbeschichten zum Einsatz – für verbesserte Optik, Korrosionsschutz und Haltbarkeit.

Entgraten und Beschnitt: Angüsse, Grate und Kanten werden entfernt, um saubere Oberflächen, Montagefähigkeit und Sicherheitsanforderungen zu gewährleisten.

So stellen wir sicher, dass jedes Teil die Erwartungen unserer Kunden hinsichtlich Leistung und Erscheinungsbild übertrifft.

Endprüfungen

Vor dem Versand wird jedes Teil einer umfassenden Endkontrolle unterzogen:

Sichtprüfung: Geschulte Prüfer bewerten die Oberfläche auf Defekte oder Inkonsistenzen, die die Performance beeinträchtigen könnten.

Maßliche Verifizierung: Kritische Maße werden mit Präzisionsmitteln bestätigt – u. a. Bohrungsdurchmesser, Wandstärken und Gesamtgeometrie.

Funktionstests: Erforderliche Funktionsnachweise wie Druck-, Dichtigkeits- oder Simulationstests stellen die Gebrauchstauglichkeit sicher.

Kontinuierliche Verbesserung und Feedback-Schleifen

Qualität ist für Neway kein statisches Ziel, sondern ein dynamischer Prozess. Durch Feedback, interne Reviews und Optimierungen liefern wir konstant erstklassige Aluminium-Druckgussteile.

Einbindung von Kundenfeedback

Kundenrückmeldungen sind für unsere Weiterentwicklung essenziell. Wir erfassen und integrieren Feedback aktiv:

Regelmäßige Gespräche: Austauschtermine liefern Einblicke in Bedürfnisse und Verbesserungschancen.

Systematische Auswertung: Rückmeldungen werden analysiert, um Muster zu erkennen und gezielt nachzubessern.

Umsetzung in Maßnahmen: Ergebnisse führen zu konkreten Prozess-, Material- oder Technologieanpassungen.

So stellen wir sicher, dass unsere Produkte Kundenanforderungen nicht nur erfüllen, sondern übertreffen.

Interne Audits und Reviews

Interne Audits sind ein Kernelement unseres Qualitätssystems und Treiber der kontinuierlichen Verbesserung:

Regelmäßige Audits: Prüfungen von Produktion, Qualitätssicherung und Anlagen stellen Standardtreue und Best-Practice-Konformität sicher.

Leistungskennzahlen: KPIs zu Fehlerraten, Effizienz und Kundenzufriedenheit machen Trends sichtbar und priorisieren Verbesserungen.

Ursachenanalyse: Bei Abweichungen analysieren wir die Wurzelursachen und leiten wirksame Korrekturmaßnahmen ab.

Fortlaufende Schulung: Erkenntnisse fließen in Trainings ein, damit unser Team stets auf dem neuesten Stand bleibt.