粉末圧縮成形(PCM)サービスとは?その仕組みとは?

粉末圧縮成形(PCM)サービスとは?

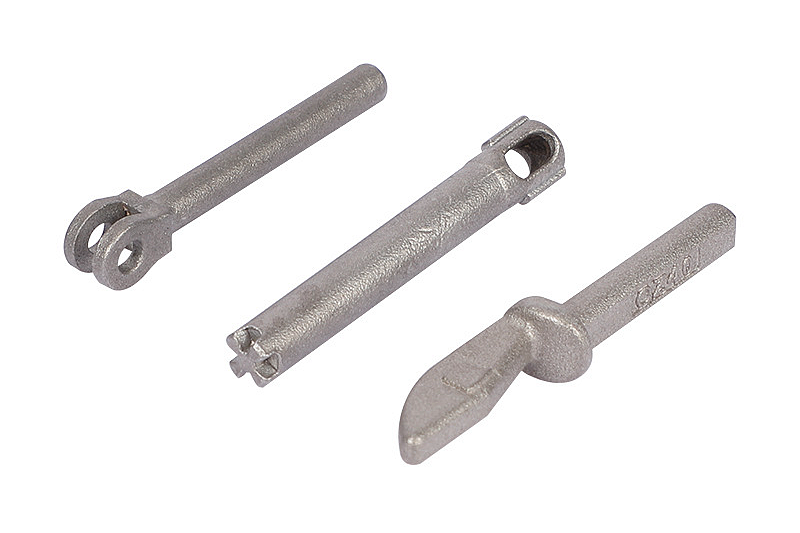

粉末圧縮成形(PCM)サービスは、Newayが提供する高度な製造プロセスで、金属、プラスチック、セラミックス、複合材料などの粉末状材料を、精密に設計された金型内で圧縮します。この圧縮は高圧下で行われ、焼結または硬化処理を伴うことが多く、非常に精密な複雑なカスタマイズ部品を製造します。

PCMサービスは主に小型から中型の複雑な金属部品の大量生産に使用されます。PCM部品の複雑さはMIM部品よりも低いです。一般的な粉末圧縮成形材料には以下が含まれます:

粉末圧縮成形(PCM)の操作手順

1. 材料選択:

PCMの材料選択は、機械的特性、熱特性、目的の用途を考慮して、粉末材料を慎重に選定することから始まります。

Newayの材料エンジニアは、アルミニウム、チタン、鋼などの金属からセラミックスや複合材料まで、最適な材料を選択するためにクライアントと密に協力します。

2. 粉末準備:

選ばれた粉末材料は、均一性を確保するために厳密に準備されます。

粒子サイズ、形状、分布が制御され、望ましい特性と均一性が達成されます。この工程はPCMの成功に不可欠です。

3. 金型設計:

Newayのエンジニアは、要求される部品の形状と要件に合わせて精密な金型を設計します。

製品の精度と品質を確保するために、分割線、ドラフト角、許容差などが考慮されます。粉末圧縮成形(PCM)の金型は、アンダーカットのような高い複雑さの部品には対応できません。

4. 粉末充填:

準備された粉末は、金型のキャビティに注意深く充填されます。

均一な分布と最適な充填密度を確保するために、自動化システムが使用される場合があります。これは圧縮プロセスに不可欠です。

5. 圧縮:

PCMの核心であるこのステップでは、充填された金型に高圧力をかけます。多くの場合、油圧プレスを使用します。

非常に強い圧力が粉末を圧縮し、体積を減少させ、粒子が結合して固体の部品を形成します。

6. 焼結または硬化:

材料に応じて、圧縮された粉末は金属やセラミックスの場合は焼結、プラスチックの場合は硬化処理を受けることがあります。

焼結は、材料を融点以下の温度で加熱し、粒子を融合させます。

硬化は通常、プラスチック材料を固化させるために熱と圧力を使用します。

7. 冷却および取り出し:

焼結または硬化処理の後、構造的安定性を確保するために部品は金型内で冷却されます。

冷却が完了すると、完成品は慎重に金型のキャビティから取り出されます。金型設計は取り出しを容易にします。

8. 追加加工(必要に応じて):

顧客の要望に応じて、追加の後加工が行われることがあります。

公差を達成するためのCNC加工、滑らかまたは鏡面仕上げのための研磨、表面強化のためのPVD(物理蒸着法)、特定の特性や寸法を得るための着色や熱処理などが含まれます。

9. 品質管理:

NewayはPCMの全工程を通じて厳格な品質管理を維持しています。

最終部品がNewayおよび顧客が設定した厳密な基準を満たすことを保証するために、正確な計測と検査が実施されます。

PCM部品の特徴と用途

高精度

PCM部品は0.002インチ(0.05mm)までの卓越した精度で知られています。精密に設計された金型と組み合わせることで、圧縮プロセスは厳しい寸法公差および複雑な幾何学的要件を満たすことを保証します。

高精度の粉末圧縮成形部品は、寸法の後加工なしで低から中程度の精度の用途に使用できま�。

材料の多様性

PCMプロセスは、一般的な金属(ステンレス鋼、チタンなど)、プラスチック、セラミックス、複合材料など、さまざまな材料に適応可能です。

粉末圧縮成形サービスは、タングステン合金や工具鋼などの硬くて高融点の金属の加工も可能です。この多様性により、特定の用途ニーズに合わせて材料特性をカスタマイズできます。

コスト効率

PCMはほぼ完成形に近い製造アプローチにより材料の無駄を最小限に抑えます。材料消費量の削減はコスト削減につながり、経済的に有利な選択肢となります。

カスタマイズ

PCM部品は正確な要件に合わせてカスタマイズ可能です。機械的特性、表面仕上げ、寸法精度は特定の用途に合わせて微調整できます。

一貫性

PCMの制御されたプロセスパラメーターは、一貫した部品品質をもたらします。この信頼性は均一性が重要な用途において非常に重要です。

複雑な形状

PCMはアンダーカットや細かいディテールを含む複雑で精巧な形状の部品の製造に優れています。これは他の製造方法では困難な設計の自由度を提供します。

材料密度

PCMにおける高圧縮は高い材料密度を生み出し、最終部品の強度や耐久性などの機械的特性を向上させます。

プロセス比較

メタルインジェクションモールディング(MIM)対粉末圧縮成形(PCM)

メタルインジェクションモールディング(MIM)プロセスは、金属や合金を取り扱う際の卓越した精度と複雑さで知られており、小型から中型の複雑に設計された金属部品に最適な選択肢です。その強みは、細かいディテール、アンダーカット、薄壁構造を含む複雑な形状の部品を製造できることです。通常の公差は±0.005インチ(±0.127mm)以下であり、高精度が求められる用途に適しています。しかしながら、MIMは大量生産においてスケールメリットによりコスト効率が高い一方で、初期の金型製作や材料費が比較的高くなります。MIM部品はプロセスの精密さにより、通常、最小限の後加工で済みます。

粉末圧縮成形(PCM)プロセスは、金属、プラスチック、セラミックス、複合材料を含む幅広い材料を扱うことができる柔軟性で知られています。この柔軟性により、多様な産業や用途に対応可能です。PCMはMIMと同様の高い精度と厳しい公差を達成できますが、小規模生産においてコスト効率の良い解決策を提供します。一般的に初期金型コストが低いため、多様なプロジェクトに適しています。ただし、材料特性や用途の要件に応じて、一部のPCM部品は機械加工や表面仕上げなどの後加工が必要な場合があります。

メタルインジェクションモールディング(MIM)対粉末圧縮成形(PCM)の選択は、材料要件、部品の複雑さ、生産量、予算などの要因に依存します。MIMは大量生産に適した高価な初期コストを伴う複雑な金属部品に適していますが、PCMは材料の多様性、生産数量の柔軟性、小~中規模の生産におけるコストメリットを提供します。両プロセスは現代の製造業において重要な役割を果たしており、多様な産業や用途の要求に応える幅広い部品を提供しています。

インベストメントキャスティング対粉末圧縮成形(PCM)

インベストメントキャスティングプロセスはロストワックス鋳造とも呼ばれ、精密鋳造プロセスの一つで、非常に複雑で精密な金属部品を卓越した表面仕上げで製造することで知られています。主にステンレス鋼、アルミニウム、チタンなどの合金を対象とした多用途なプロセスです。設計の複雑さや美観が重要な用途、例えば航空宇宙、ジュエリー、芸術鋳造などに最適です。しかし、時間がかかり材料費が高いため大量生産にはあまり向いておらず、小ロットまたは特殊部品向けに適しています。

粉末圧縮成形(PCM )プロセスは、金属、プラスチック、セラミックス、複合材料など多様な材料を取り扱い、精密な部品製造に優れています。材料の多様性、コスト効率、生産数量の柔軟性に優れており、特に寸法精度や様々な材料タイプへの対応が重要な用途、例えば自動車、電子機器、産業用機械に適しています。加えて、PCMはインベストメントキャスティングに比べて初期の金型コストが低い場合が多いです。

インベストメントキャスティングとPCMの選択は、プロジェクトの具体的な要件によります。インベストメントキャスティングは複雑な金属部品を優れた表面仕上げで作製できるため、特殊な用途に向いています。一方でPCMは材料の多様性、小規模生産におけるコストメリット、広範な用途に対応する精度を提供し、多くの産業や部品タイプに適した多用途な選択肢となっています。

粉末圧縮成形(PCM)プロセスの適用範囲

粉末圧縮成形(PCM)プロセスは、その多様性と様々な材料に対応可能な能力により、多くの産業や用途で幅広く適用されています。

自動車産業:PCMはエンジン部品、トランスミッションコンポーネント、シャーシ部品を製造します。精度と材料の多様性により、車両性能の向上や軽量化に貢献します。

航空宇宙・防衛:これらの重要な分野では、PCMは航空機部品、ミサイルケース、レーダー部品を製造します。高い精度と多様な材料対応能力が不可欠です。

電子機器:PCMは電子産業で、ヒートシ��������������ク、コネクタ、エンクロージャーなどの部品製造に使われます。材料の多様性により、電子部品製造におけるカスタマイズソリューションを可能にします。

医療機器:医療分野では、PCMはインプラント、手術器具、診断機器などの複雑でカスタマイズされた部品を製造します。

産業機械:PCMは高精度かつ耐久性のある機械部品の製造に貢献します。ギア、ベアリング、特殊産業用工具などが含まれます。

再生可能エネルギー:PCM部品は風力タービンや太陽光パネルの部品など再生可能エネルギー用途に使われます。高い材料密度とカスタマイズ性により性能と寿命を向上させます。

消費者製品:PCM部品は高級腕時計から家庭用機器まで様々な消費財に利用されます。精度と美観により、製品の品質とデザインを向上させます。

石油・ガス:石油・ガス業界では、PCM部品はバルブ、ポンプ、掘削部品など重要機器に使用されます。耐久性と過酷な環境への耐性が利点です。

通信:PCM部品はネットワークインフラ向けのアンテナ、導波管、コネクタなどの部品を提供し、通信産業に貢献しています。

カスタムおよび試作品部品:PCMは様々な産業においてカスタム部品や試作品の製造に有用です。その柔軟性により迅速な反復とカスタマイズが可能です。

まとめると、粉末圧縮成形(PCM)は多様な産業や用途に適用できる多用途な製造プロセスです。その多様性、精度、複雑な形状への対応能力により、重要な航空宇宙部品から複雑な医療機器や消費者製品まで幅広い部品製造に適しています。低量産から大量生産まで対応できることも、様々な製造シナリオでの魅力の一つです。

PCMで提供できること

Newayは30年以上の経験を持つカスタムパーツメーカーです。粉末圧縮成形(PCM)サプライヤーとして、設計から生産までのワンストップサービスを提供しています:

1. コンサルティブデザインサービス:プロジェクトの開始時から材料および設計エンジニアに相談可能です。材料選択のアドバイス、プロセスの助言、構造設計の助言などの無料サービスを提供しています。

2. 機械設計およびデータ複製:お客様の製品要件に基づく機械設計、またはお客様のサンプルに基づく部品データの複製を行い、生産に適した高い実現可能性を持つ製造図面を作成します。

3. ラピッドプロトタイピング:NewayはCNC加工、3Dプリント、ラピッドモールディングを通じてプロトタイプ試験を実施できます。

4. オンデマンド製造:NewayはMOQなしのオンデマンドカスタマイズをサポートし、製品開発の初期コストを最小限に抑えます。

5. 簡単な組立および試験:ハードウェアの組立には基本的なはんだ付け、固定、スナップフィット、インターロックが含まれます。プロトタイプ試験では寸法と公差のテスト、フィット&フォームテスト、耐久性および摩耗テストを行います。