ハードメタル部品製造:タングステン射出成形 vs 粉末圧縮成形

硬質金属とは?

硬質金属は、セメンテッドカーバイドや焼結カーバイドとも呼ばれ、通常はタングステンカーバイドという硬い粒子と、通常はコバルトの結合金属によって結合された複合材料です。この組み合わせにより、非常に高い硬度、耐摩耗性、強度を持つ材料が形成されます。

硬質金属は、特に金属射出成形(MIM)や粉末圧縮成形(PCM)などの粉末冶金法において、ニューウェイの製造プロセスで重要な役割を果たしています。主に使用される硬質材料の一つであるタングステンカーバイドは、カスタム部品の耐久性と精度に寄与しています。

ニューウェイが射出成形や粉末圧縮成形で一般的に使用する硬質金属には、タングステン合金があり、MIM W-Ni-Fe、MIM W-Ni-Cu、MIM W-Cu、MIM W-Ni-Co、MIM W-Feが含まれます。

代表的なタングステン合金と用途

タングステンカーバイド:

組成:タングステンと炭素がタングステンカーバイドの形で結合。

用途:非常に高い硬度と耐摩耗性で知られており、切削工具、ドリル、ミーリングインサート、耐摩耗部品など、機械加工、採掘、石油掘削などの産業で使用されます。

MIM W-Ni-Fe(タングステン-ニッケル-鉄):

組成:タングステン、ニッケル、鉄の混合物。

用途:高密度で優れた磁気特性を必要とする用途に広く使用されます。例えば、電磁シールド部品や精密機器のカウンターウェイトなどです。

MIM W-Ni-Cu(タングステン-ニッケル-銅):

組成:タングステン、ニッケル、銅の合金。

用途:硬度と電気伝導性のバランスが求められる部品に適しており、耐久性と電気性能が重要な電気接点に一般的に使用されます。

MIM W-Cu(タングステン-銅):

組成:純粋なタングステンと銅の混合物。

用途:卓越した熱伝導性で知られており、ヒートシンク、電子パッケージング、および効率的な熱放散が必要な部品で広く使用されていま��������������。

MIM W-Ni-Co(タングステン-ニッケル-コバルト):

組成:タングステン、ニッケル、コバルトの合金。

用途:高温環境に適しており、航空宇宙部品、切削工具、硬度と耐熱性が重要な厳しい環境で使用されます。

MIM W-Fe(タングステン-鉄):

組成:主成分はタングステンと鉄。

用途:コスト効率と中程度の硬度が評価されており、自動車部品や耐摩耗部品などのさまざまな工業用途で使用されます。

タングステン合金の成形方法

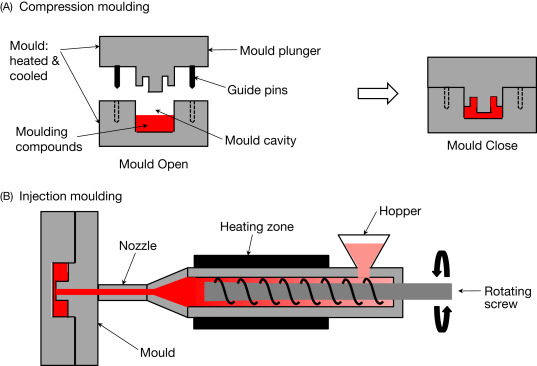

卓越した硬度と耐久性で知られるタングステン合金は、金属射出成形(MIM)や粉末圧縮成形(PCM)などの高度な成形方法で加工されます。MIMプロセスでは、タングステン粉末がバインダーと慎重に混合され、高圧下で金型に射出され、複雑な部品が作られます。その後、脱脂と焼結工程を経て、バインダーが除去され、タングステン粒子が結合し、高精度かつ高密度の最終製品が得られます。一方、PCMは油圧プレスを用いてバインダーとともにタングステン粉末を圧縮する、コスト効率の高い代替方法です。圧縮成形された部品は脱脂と焼結され、所望の密度と強度を達成します。

これらの成形方法により、ニューウェイは特定の用途に適したタングステン合金部品の製造で競争優位を確立しています。MIMによる複雑な形状の実現やPCMのコスト効率の高いシンプルさは、製造プロセスの柔軟性と効率性に寄与します。さらに、両方法とも最終製品が厳しい品質基準を満たすことを保証し、工業用切削工具、耐摩耗部品、電子機器など、硬度、精度、一貫性が求められる用途に理想的です。

タングステン粉末射出成形(タングステンMIM)

タングステン粉末射出成形(タングステンMIM)は、高品質な複雑形状のタングステン部品を製造するための重要なステップを含む精密製造プロセスです。以下にタングステンMIMの工程と利点の簡潔な概要を示します:

フィードストックの準備:

タングステンMIMで使用されるタングステン粉末は、その純度と粒径分布に基づいて慎重に選択されます。バインダーは通常ポリマーで、均質なフィードストックを得るために正確に混合されます。

ニューウェイの綿密なアプローチにより、一貫性のある混合が保証され、最終製品の均一性に重要です。

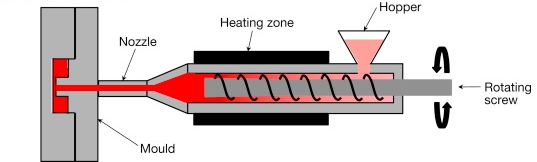

射出成形:

射出成形工程は、精密な機械を用いてタングステンのフィードストックを複雑な金型空洞に注入します。

ニューウェイの最先端の射出成形設備と金型技術が、最小限の欠陥で高度に複雑な形状の製造に貢献しています。

脱脂:

脱脂は、成形された部品からバインダーを除去する重要なステップです。ニューウェイは、部品の構造的完全性を損なうことなくバインダーを除去するため、制御された雰囲気と�������������います。

焼結:

脱脂されたタングステン部品は、厳密に制御された環境で焼結されます。焼結温度は、望ましくない粒成長を避けつつ最大密度を達成するよう最適化されます。

ニューウェイの品質管理への取り組みにより、焼結された各部品が指定の密度と機械的特性を満たしていることが保証されます。

後処理:

ニューウェイの専門知識は、特定の顧客要件を満たすために調整された後処理技術にも及びます。精密加工や高度な表面処理のいずれであっても、最終製品が最高基準を満たすことを保証します。

さらなる利点:

材料特性の向上:

タングステンMIMにより、高硬度、優れた耐摩耗性、優秀な強度を備えたタングステン部品の製造が可能になります。

多様な用途:

タングステンMIMの多様性により、航空宇宙部品から医療機器まで、高密度と精度が重要な幅広い用途に適しています。

迅速な試作能力:

ニューウェイはタングステンMIMを迅速な試作サービスに統合し、量産に入る前の迅速な反復と効率的なプロトタイプ開発を可能にしています。

サプライチェーンの効率性:

タングステンMIMは、小〜中規模の生産に適しており、ニューウェイのクライアントに柔軟で効率的なソリューションを提供するというコミットメントに合致しています。

環境への配慮:

材料効率の高さと廃棄物の削減は、ニューウェイの環境意識の高い製造慣行と調和しています。

これらのステップと利点を深堀りすると、タングステン粉末射出成形は高精度かつ効率的であり、革新と持続可能性に注力するニューウェイの高品質カスタム部品提供への取り組みと完全に一致していることが明らかになります。

タングステン粉末圧縮成形(タングステンPCM)

タングステン粉末圧縮成形(タングステンPCM)は、タングステン部品の製造に特化したプロセスです。タングステンPCMの工程は以下の通りです:

粉末の準備:

タングステンPCMの成功は、粉末の慎重な準備に始まります。高品質のタングステン粉末は、その純度と粒径分布に基づいて選択されます。

混合プロセスは、タングステン粉末、バインダー、そして場合によっては粉末の流動性を高めるための添加剤を慎重に調整した混合を含みます。

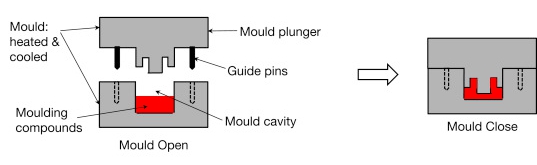

金型充填:

準備されたタングステン粉末混合物は、金型のキャビティに正確に注入されます。この工程は、均一な分布を保証し、最終製品の不規則性を防ぐために細心の注意を要します。

最適な粉末充填を達成するために、振動や機械的補助などの先進技術が使用されることがあります。

圧縮:

プロセスの核心は圧縮であり、タングステン粉末は金型内で非常に高い圧力にさらされ���

����������を凝集し、空隙率を大幅に減少させ、より密で強固な構造を作り出します。

焼結:

圧縮の後、圧縮されたタングステン部品は制御された雰囲気下で加熱されます。

焼結プロセスは、タングステン粒子の拡散を促進し、これらが結合して一体化した構造を形成します。この工程は、求められる材料特性の達成に不可欠です。

利点の詳細:

高密度と強度:

タングステンPCMは、比類なき密度を持つ部品の製造に優れています。高密度は優れた強度に直結し、耐久性が重要な用途に最適です。

精密さと厳しい許容差:

厳しい許容差で複雑な形状を実現する能力がタングステンPCMの特徴です。これは、航空宇宙や電子機器など、正確な仕様が必須の産業で重要です。

コスト効率と材料効率:

タングステンPCMは、材料の効率的な利用と廃棄物の削減により、コスト効率に優れています。プロセスはタングステン粉末の使用を最適化し、品質を損なうことなくコストを削減します。

生産バッチ間の一貫性:

一貫性はタングステンPCMの特徴です。製造プロセスの管理された性質により、生産された各部品が均一な特性を維持し、大量生産時の信頼性に寄与します。

厳しい用途向けの優れた機械的特性:

PCMによって製造 されたタングステン部品は、高い硬度と耐摩耗性、耐腐食性を含む優れた機械的特性を示します。

これらの特性により、PCMタングステン部品は防衛、エネルギー、自動車などの厳しい用途に適しています。

結論として、タングステンPCMは精密さ、コスト効率、安定して優れた材料特性を兼ね備えた高度で信頼性の高い製造方法です。その用途は多くの産業に及び、高性能なタングステン部品の製造に適した選択肢となっています。

タングステン金属射出成形と粉末圧縮成形の比較

カスタム構造の複雑さ

金属部品製造において、タングステン金属射出成形(MIM)と粉末圧縮成形(PCM)を比較する際には、それぞれの構造的複雑さの取り扱い能力を評価します。

タングステンMIMはその高精度さと精緻なディテールで知られています。優れた構造的複雑さを実現し、厳しい公差の複雑な設計を可能にします。このプロセスは、タングステン粉末と結合剤を混合してフィードストックを作成し、それを金型に射出します。成形されたグリーンパーツは脱脂と焼結を経て最終製品となります。タングステンMIMは複雑な形状、繊細な特徴、高密度部品の製造に優れています。

一方、粉末圧縮成形はタングステンを含むさまざまな材料に適した多用途な方法です。このプロセスは、粉末混合物を高圧で金型内に圧縮し、その後焼結を行います。粉末圧縮成形は良好な寸法精度を実現できますが、複雑な形状に関����������������ンMIMよ��制��が��る��合があります。

構造的複雑さに関しては、タングステンMIMは精緻なデザインと細かいディテールに優れており、精度が重要な用途に最適です。粉末圧縮成形は多用途ですが、複雑度が低い形状により適しています。

カスタム部品の精度

タングステン金属射出成形(MIM)と粉末圧縮成形(PCM)の部品精度を比較する場合、用途の具体的な要件を考慮することが重要です。両プロセスには利点があり、選択は公差、効率性、要求される部品の複雑さなどに依存します。

タングステンMIMは、高精度で複雑な形状を製造する能力で知られています。金属粉末は結合剤と混合され、金型に射出され、成形された部品は脱脂と焼結を経ます。このプロセスは通常±0.3%以下の厳しい公差を実現し、精度が非常に重要な用途に適しています。

一方、粉末圧縮成形は特に中程度の複雑さの部品製造に効率的な多用途プロセスです。常温で金属粉末を圧縮し、焼結します。MIMほどの精度はありませんが、PCMでも±1%程度の公差を維持できます。コスト効率と精度のバランスが重要な用途に適しています。

実際の選択は、プロジェクトの具体的な要求によります。最大の精度と複雑さを求めるなら、タングステンMIMが最適です。コスト効率を重視しつつ適切な精度を求めるなら、粉末圧縮成形が適した選択肢です。

焼結密度と強度

タングステンMIMは通常95%を超える高い焼結密度の部品を生産します。プロセスは、タングステン粉末と結合剤を混合し、グリーンパーツを形成した後、脱脂と焼結を行います。結果として強固で高密度な最終製品が得られます。強度面では、タングステンMIMは最大700MPaの引張強度を示し、高精度かつ高強度を必要とする用途に適しています。

粉末圧縮成形はコスト効率の良いソリューションですが、焼結密度はやや低く、85〜92%程度です。粉末特性や成形条件に影響されますが、良好な強度を持つ部品が得られます。PCM部品の引張強度は約600MPaに達し、強度が重要な用途に信頼できる選択肢です。

まとめると、タングステンMIMは高焼結密度と優れた強度を誇り、強固で複雑な部品を必要とする用途に理想的です。一方、粉末圧縮成形はコスト効率が高く、良好な強度を持ちますが、焼結密度はやや低いです。

内部均一性

タングステン金属射出成形(MIM)と粉末圧縮成形(PCM)で製造された部品の内部均一性を調査すると、最終製品の構造的整合性に関する洞察が得られます。

タングステンMIMでは、タングステン粉末とバインダー混合物を金型に射出し、脱脂と焼結を行います。この方法は一般的に優れた内部均一性をもたらし、部品全体で均一な密度と構造を保証します。管理された焼結プロセスはタングステン粒子の均一な分布を促進し、気孔率を最小限に抑えて部品の総合的な整合性を高めます。

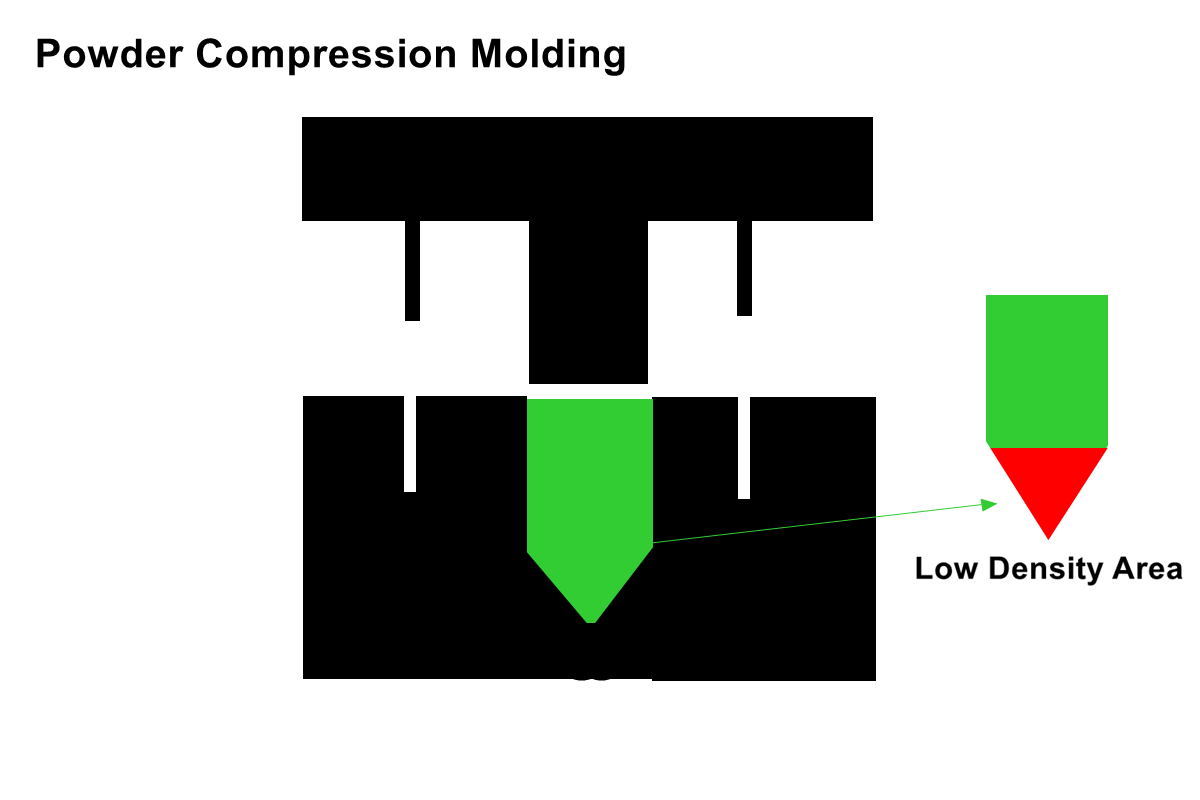

粉末圧縮成形はコスト効率の良い代替手段ですが、MIMに比べて内部均一性はやや劣る場合があります。成形プロセスは常温で粉末を圧縮し、その後焼結を行います。粉末の特性や成形条件が均一性の程度に影響を与えますが、適切な制御と最適化により、多くの用途で許容範囲の内部均一性を備えた部品を製造可�で�。

��ー��ー��状��応��不��一構��を持��タン��ステ��合金部品の製造時には、粉末圧縮成形は圧力差を受けやすい傾向があります。部品の先端部の密度が低くなり、その物理的特性が低下します。例えば、MIMで製造されたノズルやチムブルなどの先端部は、PCMで製造されたものより耐摩耗性が高いです。

実際の選択は、プロジェクトの具体的な要求によります。内部均一性が重要で、特に複雑かつ詳細な部品の場合、タングステンMIMが好ましい選択肢です。ニューウェイの金属射出成形の専門知識により、部品は厳しい精度基準を満たす望ましい内部均一性を示します。

金型コスト比較

タングステンMIMは精密な部品成形のために複雑な金型を必要とします。MIMで使用される金型は、詳細な設計が可能なため、より複雑になることがあります。そのため、タングステンMIMの金型コストは他の成形方法と比べて高くなる場合があります。しかし、高度に詳細で精密な部品を生産する利点と比較検討することが重要です。

一方、粉末圧縮成形はより単純な金型で済むため、金型コストが低く抑えられます。PCMの金型は金属粉末を所望の形状に圧縮するためシンプルです。金型の簡素さがコスト削減に寄与し、複雑なディテールが主要な要件でない特定の用途に対して経済的な選択肢となります。

ニューウェイのサービスにおいて、タングステンMIMとPCMの選択はプロジェクトの具体的なニーズと精度およびコスト効率のバランスに依存します。ニューウェイの両技術における専門知識により、プロジェクト要件に基づいた最適なアプローチが可能です。

大量生産効率

タングステンMIMは、高精度で複雑な部品の大量生産に適しています。プロセスは、タングステン粉末とバインダー混合物を金型に射出し、脱脂と焼結を行います。MIMのセットアップや金型作成には初期段階で時間がかかる場合がありますが、稼働後の生産効率は高いです。タングステンMIMは、一貫した品質の大量部品製造を可能にし、大量生産に効率的です。

粉末圧縮成形はより単純なプロセスであり、中程度の複雑さの部品の大量生産にも効率的です。室温での金属粉末圧縮と焼結により、生産サイクルが速くなります。セットアップはMIMよりも早いですが、全体の効率は部品の単純さに左右されます。

ニューウェイの能力を踏まえると、タングステンMIMとPCMはどちらも大量生産に効果的なソリューションを提供します。どちらを選ぶかは、部品の複雑さ、要求精度、全体の生産量など、プロジェクトの具体的な要件によります。

タングステン部品製造方法の選択方法

適切なタングステン部品の製造方法を選択することは重要な決定であり、様々な要因に依存します。以下に、情報に基づいた選択のための主要な検討事項を示します:

部品の複雑さ:

金属射出成形(MIM):複雑で精密な部品に理想的です。MIMプロセスは高精度かつ複雑な設計を可能にします。

粉末圧縮成形(PCM):中程度の複雑さの部品に適して�ま�。MIMほど�細で�あり�せん�、特�の用�に経済�な解決�を提供�ます。

精度と公差:

MIM:高精度かつ厳しい公差が可能であり、精密さが重要な用途に適しています。

PCM:許容可能な精度と良好な公差を提供し、コスト効率を重視する用途にバランスの取れた選択肢です。

焼結密度と強度の要件:

MIM:95%以上の高焼結密度を実現し、強度の高い部品を提供し、要求の厳しい用途に適しています。

PCM:やや低い焼結密度ながら、さまざまな用途で十分な強度の部品を提供します。

内部均一性:

MIM:制御された焼結プロセスにより、優れた内部均一性を示し、均一な密度と構造的整合性を保証します。

PCM:良好な内部均一性を提供しますが、MIMほどの複雑さはありません。

金型コストと複雑さ:

MIM:より複雑な金型が必要で、初期コストが高くなる可能性がありますが、精密さと複雑さを求める場合は投資に値します。

PCM:単純な金型を使用し、初期コストが低いため、特定の用途に経済的な選択肢となります。

生産量:

MIM:セットアップと金型作成後、高精度な複雑部品の大量生産に効率的です。

PCM:中程度の複雑さの部品の大量生産に適しており、MIMよりもセットアップが速いです。

ニューウェイのタングステン金属射出成形および粉末圧縮成形の専門知識を考慮すると、特定のプロジェクト要件に基づいたカスタマイズされたアプローチを保証するワンストップサービスに依存できます。具体的な条件や例があれば、より詳細で個別の推奨を提供するためにお知らせください。