MIM部品と従来部品の耐摩耗性比較

さまざまな産業における耐摩耗性の重要性

耐摩耗性は、多くの産業において部品の耐久性や性能に影響を与える重要な要素です。特にカスタムパーツ製造においては、耐摩耗性の理解と最適化が非常に重要です。一般的に、部品の摩耗環境は2種類に分けられます。一つは油性潤滑剤を含む潤滑環境、もう一つは非潤滑環境です。

自動車産業

自動車用途では、エンジン部品、ギア、ブレーキシステムなどのコンポーネントが絶えず摩擦や摩耗にさらされています。耐摩耗性を向上させることで、寿命が延び、ダウンタイムを最小限に抑えられます。例えば、重要なエンジン部品に硬さ60HRC(ロックウェルCスケール)以上の金属射出成形(MIM)を採用すると、耐久性が向上し、頻繁な交換が不要になります。

航空宇宙分野:

航空宇宙分野では、過酷な環境と厳しい使用条件により高性能材料が求められます。強大な力にさらされるタービンブレードなどの部品は、耐摩耗性を示す材料から恩恵を受けます。この耐摩耗性は、しばしば摩耗試験によって評価されます。セラミック射出成形(CIM)は、航空宇宙用途で長寿命を保証する優れた耐摩耗性を持つ部品を製造可能です。

機械・設備製造:

重機械製造では、ギア、ベアリング、油圧システムの部品などが過酷な作業環境にさらされます。耐摩耗性を高めるために、表面硬度が550HB(ブリネル硬さ)以上の部品を製造するために、精密鋳造技術、例えばインベストメント鋳造を利用します。これにより効率が向上し、メンテナンスコストが削減されます。

コンシューマーエレクトロニクス:

コンシューマーエレクトロニクスでは、コネクタ、ボタン、ヒンジなどの部品の耐摩耗性が重要です。耐摩耗添加剤を用いたプラスチック射出成形により、これらの部品の寿命を大幅に延ばせます。一般的に0.2以下の低摩擦係数を達成することで、長時間の使用でもスムーズな動作と信頼性を確保します。また、プラスチック製品をMIMヒンジのような高性能の金属射出成形部品に置き換えることも可能です。

医療機器:

医療分野では、精度と信頼性が極めて重要であり、耐摩耗性が重要な役割を果たします。CNC加工などのプロセスで製造される医療機器向けカスタム部品は、正確で一貫した性��������������を保証するために最小限の摩耗を示す必要があります。±0.005mmの厳しい公差が医療用途に求められる精度に寄与しています。

一般機械:

ポンプ、バルブ、シャフトなどの一般機械用途において、耐摩耗性は全体の効率に直接影響します。粉末圧縮成形(PCM)などの粉末冶金法は、制御された多孔性と700HV(ビッカース硬さ)までの硬度を持つ部品の製造を可能にし、さまざまな作動条件下で最適な耐摩耗性を確保します。

結論として、カスタムパーツ製造において耐摩耗性を優先することは、材料選択、生産方法、厳格な品質管理を含む多面的なアプローチです。特定の耐摩耗性特性を持つ部品をカスタマイズする能力は、多様な産業で部品の信頼性と長寿命に大きく貢献します。

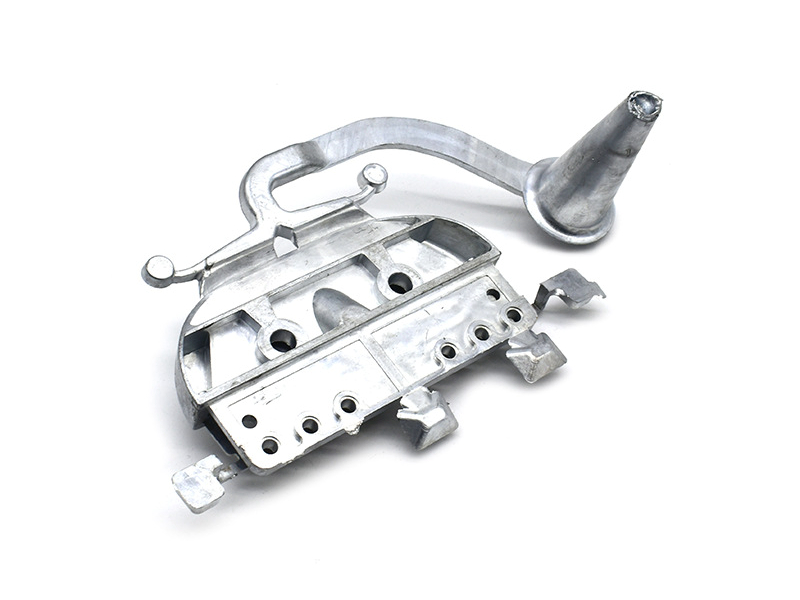

金属射出成形(MIM)と従来の製造方法の比較

金属射出成形(MIM)部品は、耐摩耗性において従来の製造方法に比べて顕著な利点を提供します。MIMは、プラスチック射出成形の設計柔軟性と金属の材料特性を組み合わせた粉末冶金プロセスです。耐摩耗性に関して、MIM部品と従来の部品の簡潔な比較を見てみましょう。

材料の均質性

金属射出成形(MIM)部品は、その優れた材料の均質性により、従来の製造部品と比較して耐摩耗性に優れています。MIMでは、微細な粉末粒子が部品全体に均一な組成をもたらし、部品全体で均一な耐摩耗性を確保します。

一方、従来の製造方法では材料組成にばらつきが生じやすく、耐摩耗性に影響を与えます。従来技術ではMIMと同等の材料均質性を達成することが難しく、耐摩耗性能に不均一性が生じる可能性があります。これは、さまざまな用途で重要な、信頼性が高く予測可能な耐摩耗性を持つ部品を製造する上で、MIMの優位性を示しています。

多孔質構造

耐摩耗性に関して、金属射出成形(MIM)部品と従来の部品を比較すると、MIMの粉末焼結プロセス中に形成される特徴的な多孔質構造が重要な役割を果たします。MIM部品内のこの蜂の巣状の多孔質構造は、特に潤滑剤がある環境での耐摩耗性に大きく寄与しています。

従来の製造工程(機械加工や鋳造など)では、MIM部品に見られる複雑な多孔質構造が欠けている場合があります。MIMの均一な金属粉末の分布は、相互に連結した孔のネットワークを形成し、材料の摩耗や摩擦に対する耐性を高めます。

MIM部品におけるこの多孔質構造の存在は、潤滑剤の保持と分散において利点をもたらします。連結した多孔性により、材料内部での潤滑剤の保持が向上し、自己潤滑効果を生み出します。その結果、MIM部品は従来の製造方法で作られた同等品と比較して優れた耐摩耗性を示します。

この向上した耐摩耗性は、部品が絶えず摩擦や摩耗にさらされる用途で特に有益です。蜂の巣状の多孔質構造を持つMIMプロセスは、部品寿命の延長と�������������、最終的にさまざまな産業環境でのコンポーネントの効率と生産性を向上させます。

複雑な形状

金属射出成形(MIM)部品は、複雑で入り組んだ形状の取り扱いに優れており、従来の製造方法よりも耐摩耗性に優れています。MIMによる高精度な加工は、複雑な設計の高品質部品の製造を可能にし、特定の用途に合わせた優れた耐摩耗性を実現します。

対照的に、従来の製造方法ではこのような複雑な設計を再現することが難しく、特に複雑な形状の部品では耐摩耗性が損なわれる可能性があります。従来のプロセスでは、耐摩耗部品のための精度と複雑さの達成が困難であることが明らかです。

複雑な形状の取り扱いにおけるMIMの利点は、設計の柔軟性を高めるだけでなく、実用的な用途での耐摩耗部品の寿命と性能に大きく貢献します。これにより、精度と耐摩耗性が部品製造の重要な要素である産業において、金属射出成形は好まれる選択肢となっています。

表面仕上げと公差

金属射出成形(MIM)部品は、従来の製造部品と比べて耐摩耗性に優れています。その鍵は、優れた表面仕上げと厳しい公差の達成にあります。

MIMでは、表面の不規則性を最小限に抑える高い精度が得られ、摩耗を促進する要因を減らします。優れた表面仕上げは耐摩耗性を向上させ、長寿命を保証します。厳しい公差は過度な摩擦の発生を防ぐ重要な役割を果たします。

一方、従来の製造部品は表面が粗く、公差が広い場合があり、これが時間経過とともに摩擦と摩耗を増加させ、部品の寿命と効率に影響を与えます。

材料の選択肢

耐摩耗性において、金属射出成形(MIM)部品は従来の製造部品よりも多様な材料選択肢を持ちます。MIMはさまざまな合金を提供し、特定の用途要件に合わせて材料を正確に調整できる比類のない柔軟性を備えています。この多様性により、ターゲットを絞ったアプローチで耐摩耗性を最適化できます。

対照的に、従来の製造部品はMIMに比べ材料選択に制限があり、この制限は耐摩耗性能の最適化のための材料調整能力を制限する可能性があります。MIMの幅広い材料選択は耐摩耗性を高め、製造部品の全体的な効率と寿命に寄与します。

例えば、摩耗の課題に対処する際、独自の特性を持つ多様な合金から選択できる能力により、よりターゲットを絞った効果的な解決策が可能になります。この適応性は、耐久性の向上、メンテナンスの削減、そして重要な耐摩耗性を要求される用途における生産性の向上をもたらします。