MIM金型設計の極意:12の重要ポイント

知っておくべき金型設計の考慮事項

金属射出成形(MIM)の金型設計は、MIMプロセスの重要な側面であり、複雑な金属部品の生産の品質、一貫性、効率に直接影響します。

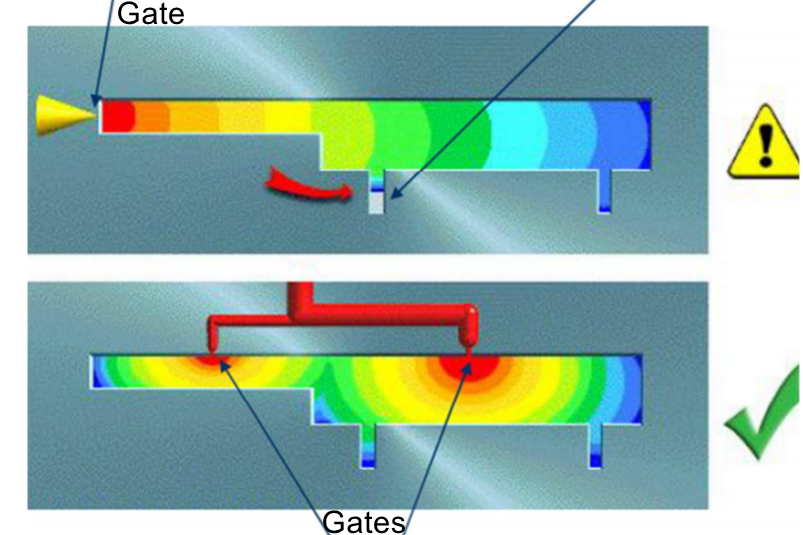

材料の流れとゲーティング

金属射出成形(MIM)の金型設計において、材料の流れとゲーティングの最適化は、高品質で一貫した部品を実現するための大きな利点を提供します。適切に設計されたゲートシステムは、金型キャビティ内での材料の均一な分布を保証し、寸法が一貫し、欠陥が少ない部品を作ることができます。この均等な充填は、空洞、ポロシティ、沈下痕などの一般的な問題を最小限に抑え、部品全体の品質を向上させます。さらに、効率的なゲート設計により、成形中の冷却が最適化され、歪みや変形のリスクを減らし、均等な固化を確保します。これにより、部品の品質が向上し、サイクルタイムが短縮され、生産効率とコスト効果が向上します。

一方で、MIM金型の建設において適切なゲート設計を怠ると、さまざまな欠陥や課題が発生する可能性があります。これには、不十分なゲートから発生する部品の表面にゲートマークが残ることが含まれ、これを除去するための後処理が必要になる場合があります。ゲートが不十分だと、ジェッティング(材料の急激な流れ)が発生し、空洞や表面仕上げの不良などの欠陥が生じます。また、ゲート設計が最適でないと、部品の表面に流線(部品の表面に見える筋や線)が現れ、部品の美観に影響を与えることがあります。さらに、非効率的なゲート設計は、金型キャビティの充填が不完全になる原因となり、ショートショットやスクラップ率の増加を招き、製造コストが増大します。

MIM部品のジオメトリ

金属射出成形(MIM)の金型設計において部品のジオメトリを考慮することは、さまざまな利点をもたらします。最も重要な利点の一つは、従来の方法では製造が難しい、または不可能な高度に複雑で精緻な部品を製造できることです。MIMを使用することで、薄い壁(最小0.4mm)、細かいディテール、アンダーカット、および複雑な内部機能を持つ部品を作成できます。この設計の柔軟性により、エンジニアは部品の機能性を最適化し、組立の必要性を減らし、軽量構造を実現できます。

MIM金型設計における部品ジオメトリに関連する欠陥は、設計上の考慮が適切に行われないと発生することがあります。一般的な欠陥の一つは、特に壁の厚さが異なる部分での部品の歪みや変形です。これは成形過程の冷却��������������階で、熱が不均等に拡散することにより発生する可能性があります。

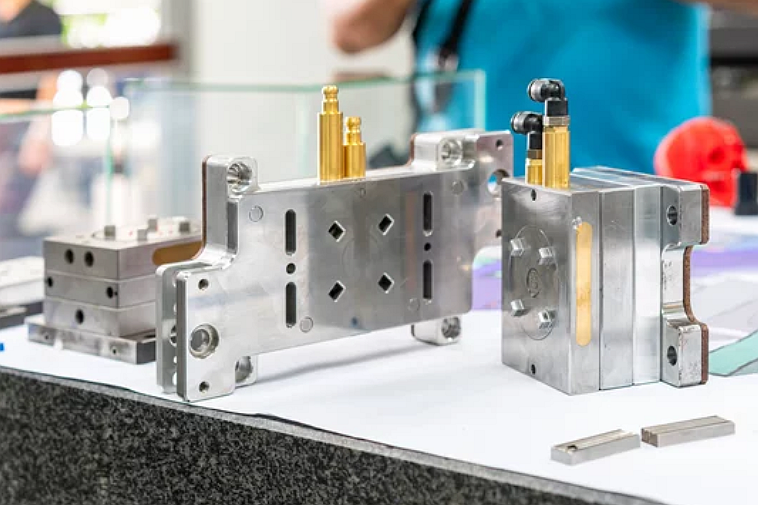

金型素材とツーリング

主要な利点の一つは、MIMプロセスで使用される高温および高圧に耐える金型素材を選択できることです。H13やP20などの高品質な工具鋼は、優れた耐久性、摩耗抵抗、耐熱性を提供し、金型が繰り返しの成形サイクルに耐えて変形や損傷を防ぐことができます。さらに、金型素材の選択は成形された部品の表面仕上げに影響を与えることがあり、研磨された精密に作られた金型は、部品の表面をより滑らかに仕上げます。

一方で、金型素材やツーリングの不適切な考慮は、MIM生産における欠陥や課題を引き起こす可能性があります。例えば、最適でない金型素材を使用すると、工具が急速に摩耗し、メンテナンスや交換費用が増加する原因となります。また、金型素材は成形される素材と一致させる必要があります。異なる素材は金型表面と異なる反応を示す場合があるためです。MIMプロセスは、コストパフォーマンスの高い大規模生産に適しています。適切でない金型素材は、MIM部品の生産時に一貫性を欠く原因となります。

ランナーシステム

適切に設計されたランナーシステムは、効率的な材料分配を促進し、廃棄物を減らし、金型キャビティを均等に充填することを保証します。

ランナーシステムの設計と実装は、ツーリングコストと複雑さを増加させる可能性があります。いくつかのケースでは効果的ですが、冷たいランナーは材料の廃棄物を生成し、それを再利用または廃棄する必要があるため、全体の材料コストに影響を与えます。廃棄物を減らす一方で、ホットランナーシステムは、より複雑な金型設計と温度制御システムを必要とし、初期のツーリングコストが増加します。

ベント

MIMでは、高精度なコンポーネントが標準であるため、適切なベントがないことによって発生する欠陥は、ガスのポロシティなどの欠陥を引き起こし、部品の構造的完全性を損なう可能性があります。Newayの専門技術者は、適切なベントの重要性を理解しており、特定の部品のジオメトリに合わせて戦略的に配置されたベントを持つ金型を設計するためにその豊富な経験を活用します。彼らは、ガスの効率的な排出を可能にするためにベントチャネルが適切なサイズであることを確認します。

さらに、Newayのベントアプローチは、技術的な優位性だけでなく、持続可能性への取り組みにも関係しています。彼らは、効率的なベントが欠陥を最小限に抑え、材料の廃棄物を削減することを理解しています。これにより、環境に配慮した製造が可能になります。ベントの最適化によって、Newayは生産効率を向上させ、再加工や廃棄物の必要性を減らし、顧客と環境の両方に利益をもたらします。結論として、MIM金型設計におけるNewayのベントに関する専門知識は、彼らの精度、品質、持続可能性へのコミットメントの証です。

収縮と公差

収縮と公差は、Newayが金属射出成形(MIM)金型設計の際に慎重に考慮する重要な要素です。これらの側面は、Newayが高精度な部品を提供するために必要不可欠です。

まず、材料の収縮を理解し、考慮することが非常に重要です。MIMプロセスでは、原料が最初の成形状態から最終的な焼結状態に変化します。この変化には収縮が伴い、使用される材料によって異なります。この収縮要因を金型設計に考慮しないと、部品が望ましい寸法仕様を満たさない可能性があります。Newayの技術者は、さまざまなMIM材料の収縮特性に精通しており、この知識を活用して補償機能を持つ金型を設計し、最終的な焼結部品が顧客が求める正確な公差を満たすことを保証します。

射出圧力と速度

まず、射出圧力は、MIM原料が金型キャビティを完全に充填することを保証する上で重要な役割を果たします。Newayの技術者は、射出圧力が不十分であると、充填が不完全になり、空隙、沈下痕、不完全な部品が生じることを知っています。一方、過剰な圧力は過充填を引き起こし、金型を損傷させ、歪みを発生させるか、最終的な部品に望ましくない応力を導入する可能性があります。

Newayのアプローチは、材料の特性と金型のジオメトリを分析することで、最適な射出圧力を決定し、金型が完全に充填され、負の影響を回避することを保証する完璧なバランスを見つけることです。

次に、射出速度はMIM金型設計における重要な要素です。原料が金型キャビティに射出される速度は、最終部品の強度、表面仕上げ、および寸法精度に影響を与えます。医療や航空宇宙のアプリケーションに使用される高精度部品の場合、Newayの射出速度に対する細心の制御により、せん断力と材料劣化が最小限に抑えられ、最も厳しい品質基準を満たす部品が製造されます。

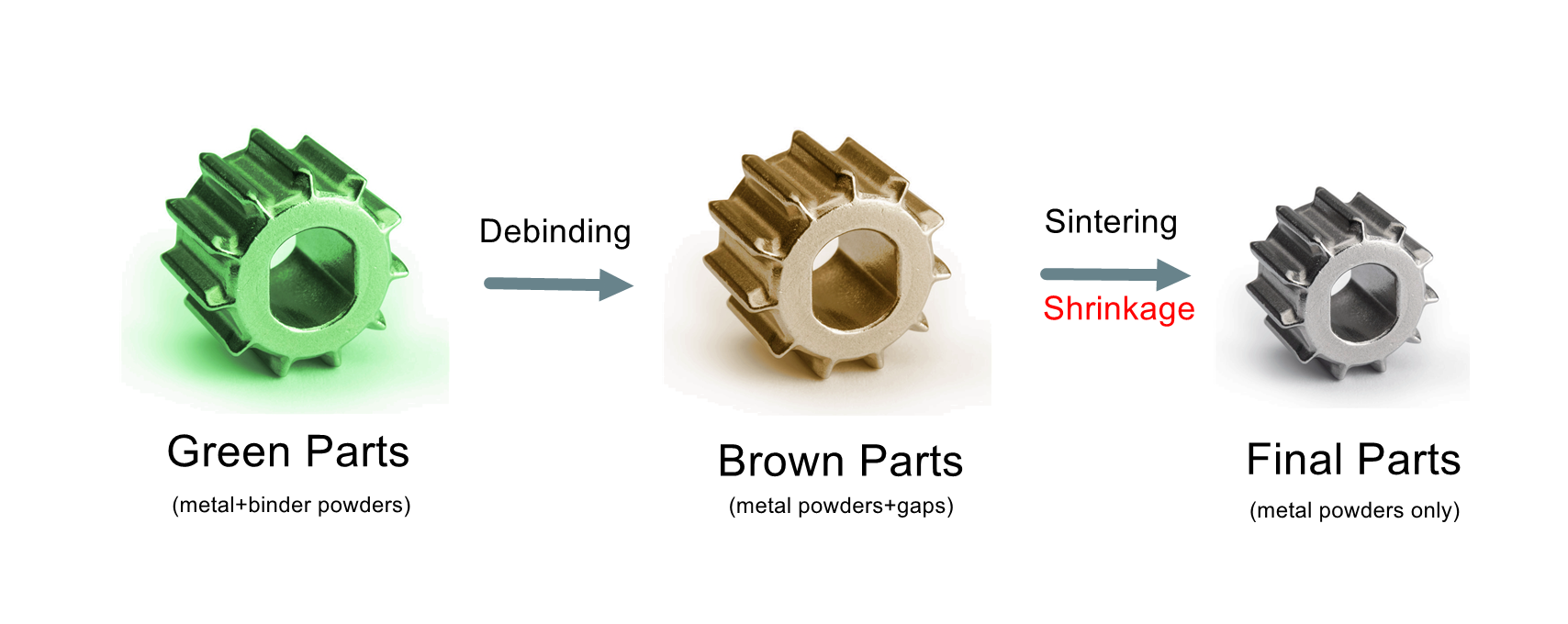

デバインディングと焼結

デバインディングと焼結は、金属射出成形(MIM)プロセスにおいて不可欠なステージです。Newayは、これらのステージを金型設計において重要視し、高精度な部品を成功裏に生産するために特に重視しています。

まず、デバインディングはMIMにおける重要なステップであり、グリーンパーツからバインダー材料を取り除きます。Newayは、デバインディングが不適切だと、バインダーの残留物が部品に残り、欠陥を引き起こし、機械的特性に悪影響を与えることを理解しています。当社の金型設計アプローチは、部品のジオメトリを考慮し、デバインディングプロセス中にバインダー材料が効率的に除去されるようにベントやチャネルを戦略的に組み込んでいます。この細部への配慮により、最終的な焼結部品にバインダーの残留物がないことが保証され、機械的特性と寸法精度が確保されます。

次に、焼結は、デバインドされた部品を加熱して金属粒子を融合させ、固体で密度の高い部品を作るステージです。私たちの金型設計プロセスでは、材料の熱特性を考慮し、部品全体を一貫して均等に加熱するための金型を設計しています。このアプローチにより、最終的な焼結部品が航空宇宙、車両、医療などの産業で要求される厳格な基準を満たすことが保証されます。

脱����������������

��的な脱出メカニズムの設計は、Newayの金属射出成形(MIM)金型設計プロセスにおいて非常に重要です。まず、イジェクターピンの選択と配置が最も重要です。私たちは部品のジオメトリを分析し、戦略的にイジェクターピンを配置できる場所を特定します。これには、部品の複雑さを考慮して、均等で制御された脱出を可能にするようにピンを配置することが含まれます。Newayはまた、脱出に十分な力を提供するためにピンのサイズと数に特別な注意を払っており、部品を損傷なく脱出させることができます。さらに、ピンはスムーズな脱出を促進するためにテーパーで設計されており、部品の表面欠陥や変形のリスクを最小限に抑えます。

次に、脱出プロセス中の摩擦を減らすためには、適切な潤滑が必要です。これにより、よりスムーズな脱出が保証されるだけでなく、金型の寿命も延びます。私たちは、MIMプロセスの条件に適した高品質で耐熱性のある潤滑剤を使用しています。適切な潤滑は、金型の効率向上にも貢献し、脱出部品の摩耗を減らし、頻繁なメンテナンスなしで長期間の生産ランを可能にし、MIM金型設計においてスムーズでダメージのない脱出プロセスを保証します。

キャビティ圧力および温度センサー

キャビティ圧力センサーは、成形プロセスのリアルタイムでの洞察を提供します。金型内にキャビティ圧力センサーを戦略的に配置することで、射出中に材料に加えられる圧力を監視することができます。このデータにより、充填プロセスでの変動や異常をすぐに検出することができます。圧力の偏差が発生した場合、成形パラメーターを最適化するために調整が行われ、各部品が希望する仕様内で製造されることを保証します。この積極的なアプローチにより、欠陥が最小限に抑えられ、MIMプロセスの効率が向上します。

金型内の温度センサーも同様に重要です。温度管理は、材料の流れ、固化、および生産された部品の全体的な品質に直接影響します。Newayはこれらのセンサーを使用して、金型キャビティ全体の温度プロファイルを監視および制御しています。この精度により、材料が指定された加工温度範囲内に保たれ、早期の固化や材料の劣化などの問題を防ぐことができます。温度を厳密に管理することで、Newayは常に航空宇宙や医療機器などの産業に必要な高精度と材料の完全性を持つ部品を製造できます。

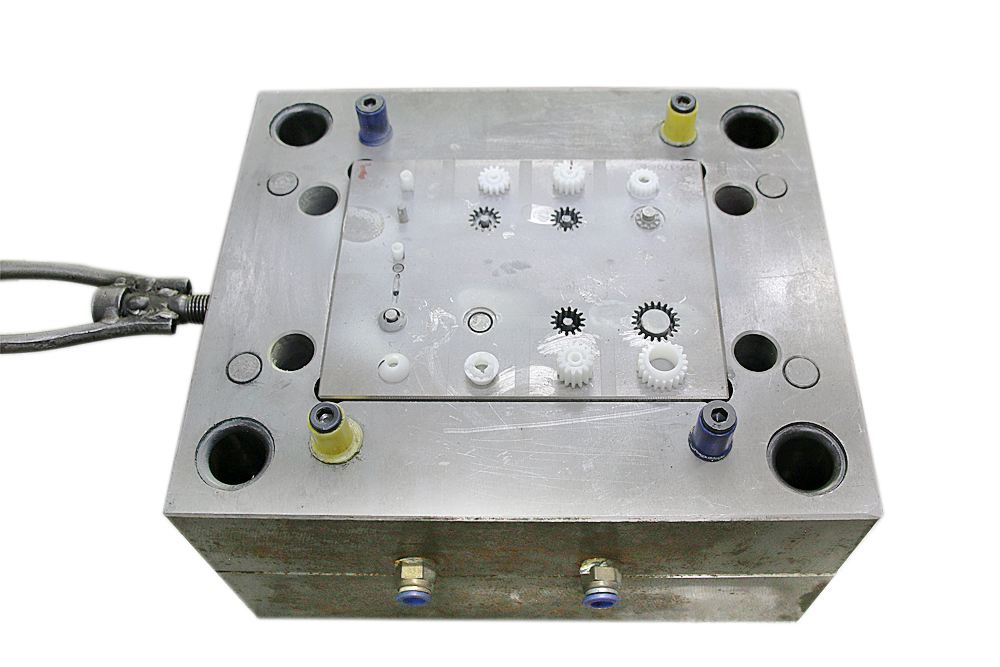

金型キャビティ設計

金型キャビティ設計は、金属射出成形(MIM)金型設計にとって重要です。Newayのこのプロセスへのアプローチは、いくつかの重要なヒントによって指導されており、精密な部品の生産を保証します。まず、Newayはキャビティ設計における精度と細部への注意の重要性を強調しています。私たちは部品のジオメトリと材料の特性を慎重に分析し、最適なキャビティ配置を決定します。これには、ゲートの配置、ランナー設計、冷却チャンネルの配置などの要素が含まれます。キャビティ設計を最適化することで、Newayは材料が均等に流れ、金型キャビティを中断や欠陥なしに満たすことを保証します。

次に、私たちは金型キャビティ設計における高精度と効率を達成するためのバランスを取ることを目指しています。これには、部品の要求に合わせた適切なサイズのキャビティを設計し、不必要な材料の過剰を避けることが含まれます。さらに、Newayは一貫した品質を保ちながら、生産能力を高めるためにマルチキャビティ金型のような戦略を検討します。

金型メンテナンス

金型メンテナンスの主な目的は、金型の寿命と最適な性能を保証することです。金型は、製造中に極端な条件にさらされ、高温、高圧、繰り返しのサイクルを含みます。定期的なメンテナンスがなければ、金型は劣化し、製造された部品に欠陥が生じ、ダウンタイムが増加し、修理や交換に高額な費用がかかります。定期的なメンテナンスにより、Newayのようなメーカーは問題を早期に特定し、対処することができ、重大な問題を防ぎ、金型の寿命を延ばすことができます。

さらに、金型メンテナンスは品質基準を維持するために必要です。MIMのような精密な製造プロセスでは、金型の寸法や表面状態のわずかな変動でも、最終部品に欠陥が生じる可能性があります。定期的なメンテナンスは金型の精度を維持し、製造される各部品が指定された公差と品質基準を満たすことを保証します。

金属射出成形でできること

私たちは、お客様のカスタム射出成形部品のために、プロトタイピングから量産までのワンストップサービスを提供できます。これには以下が含まれます:

2. 機械設計サービス

4. オンデマンド製造サービス