कस्टम ऑनलाइन शीट मेटल स्टैम्पिंग सेवा

हमारी कस्टम स्टैम्पिंग सेवा आपकी धातु घटक आवश्यकताओं के लिए किफायती समाधान प्रदान करती है। हम पारंपरिक निर्माण विधियों की तुलना में बहुत कम लागत पर उच्च गुणवत्ता वाले पार्ट्स बना सकते हैं।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

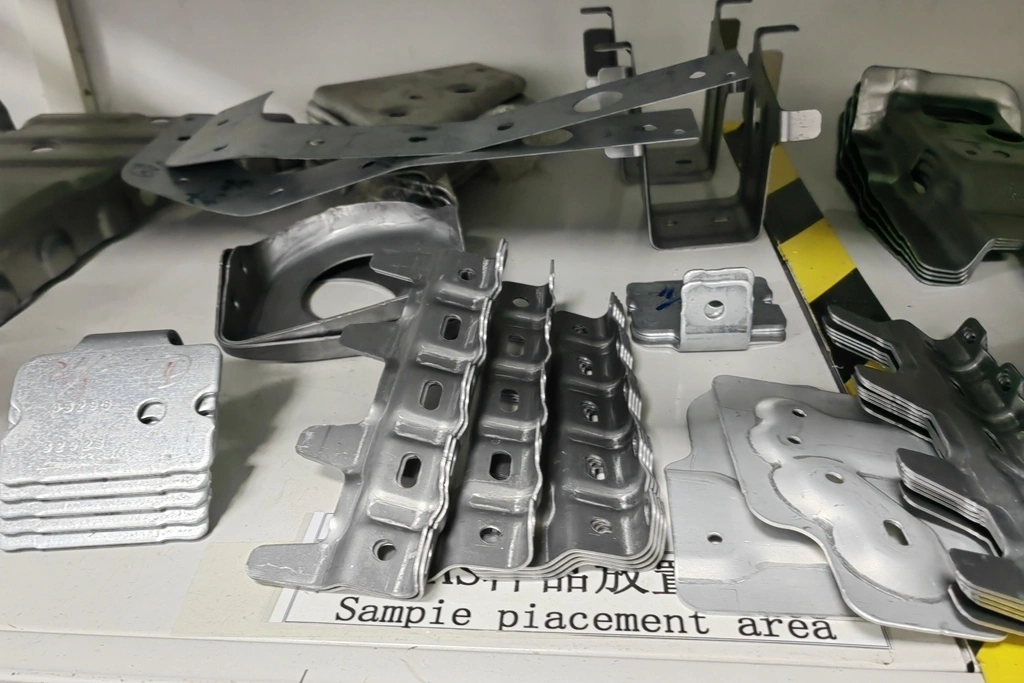

शीट मेटल स्टैम्पिंग में हम क्या कर सकते हैं

शीट मेटल की लचीलापन हमें विभिन्न आकारों और आकारों के कस्टम पार्ट्स बनाने की अनुमति देती है। न्यूवे चार प्रक्रियाओं में कस्टम स्टैम्पिंग प्रोसेसिंग प्रदान करता है: प्रोग्रेसिव डाई स्टैम्पिंग, डीप ड्रॉन मेटल स्टैम्पिंग, ट्रांसफर डाई स्टैम्पिंग और मल्टी-स्लाइड मेटल स्टैम्पिंग।

मेटल स्टैम्पिंग सेवा क्या है

हमारी मेटल स्टैम्पिंग सेवा उच्च मात्रा, किफायती स्टैम्पिंग प्रक्रियाओं के माध्यम से सटीक-निर्मित धातु के पुर्जे प्रदान करती है। उन्नत डाई और स्वचालित उपकरणों का उपयोग करके, हम विभिन्न औद्योगिक अनुप्रयोगों के लिए जटिल विवरणों के साथ लगातार, उच्च गुणवत्ता वाले घटकों का उत्पादन करते हैं।

मेटल स्टैम्पिंग पार्ट्स के अनुप्रयोग

हमारी मेटल स्टैम्पिंग प्रक्रिया उच्च गुणवत्ता वाले घटकों के उत्पादन के लिए सटीकता, गति और दक्षता प्रदान करती है। विभिन्न उद्योगों में प्रयुक्त मेटल स्टैम्पिंग पार्ट्स की विस्तृत श्रृंखला का अन्वेषण करें।

Neway स्टैम्पिंग क्षमताएं

प्रोटोटाइप से लेकर बड़े पैमाने के उत्पादन तक, हम किसी भी प्रोजेक्ट आकार को सटीकता और दक्षता के साथ संभाल सकते हैं। हमारी कस्टम स्टैम्पिंग सेवा ऑटोमोटिव, एयरोस्पेस और मेडिकल सहित किसी भी उद्योग के लिए कस्टम मेटल घटकों का निर्माण कर सकती है।

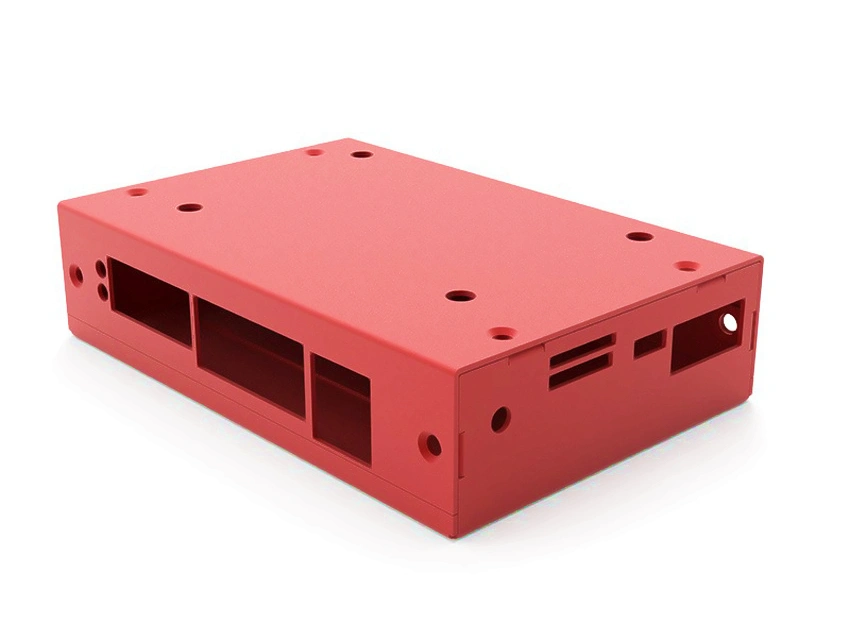

कस्टम पार्ट्स के लिए उपलब्ध सतह फिनिशिंग

हमारी सतह उपचार सेवा कस्टम पार्ट्स के लिए विशेष फिनिश प्रदान करती है, जो टिकाऊपन, सुंदरता और प्रदर्शन को बढ़ाती है। हम इलेक्ट्रोप्लेटिंग, एनोडाइजिंग, पाउडर कोटिंग और थर्मल बैरियर कोटिंग सहित कई प्रक्रिया प्रदान करते हैं, जो धातु और प्लास्टिक घटकों के लिए जंग प्रतिरोध, घिसाव और दृश्य अपील को बेहतर बनाती हैं।

और जानें

ऐज़-मशाइन्ड फिनिश

और जानें

पेंटिंग

और जानें

PVD

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

IMD

और जानें

ब्रश्ड फिनिश

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

टम्बलिंग

और जानें

एलोडाइन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वनाइजिंग

और जानें

लैकर कोटिंग

और जानें

टेफलॉन कोटिंग

और जानें

थर्मल कोटिंग्स

और जानें

थर्मल बैरियर कोटिंग्स

और जानें

पासिवेशन

कस्टम पार्ट्स गैलरी

हमारी कस्टम पार्ट्स गैलरी में, हम समझते हैं कि हर प्रोजेक्ट अद्वितीय है। इसलिए हम अपने ग्राहकों के साथ घनिष्ठता से काम करते हैं ताकि उनकी आवश्यकताओं के अनुसार कस्टम पार्ट्स बनाए जा सकें। हमारी गुणवत्ता और विवरण पर ध्यान के साथ, आप भरोसा कर सकते हैं कि आपके कस्टम पार्ट्स आपकी अपेक्षाओं से बढ़कर होंगे।

आज ही नया प्रोजेक्ट शुरू करें

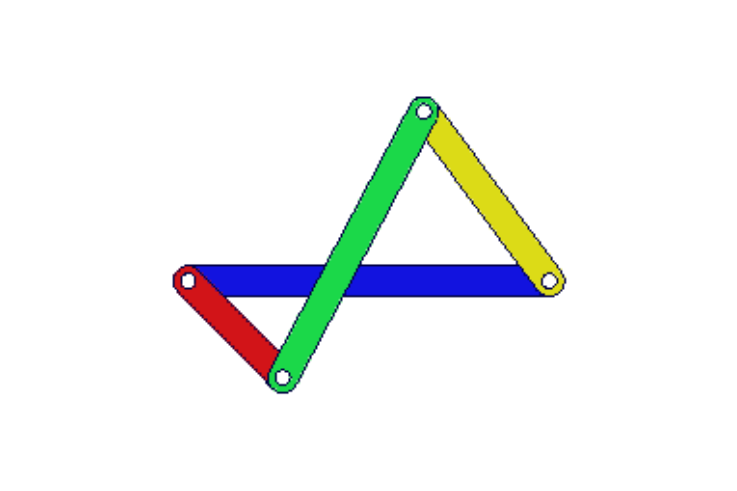

कस्टम मेटल स्टैम्पिंग पार्ट्स डिजाइन गाइडलाइन

ये दिशानिर्देश कस्टम मेटल स्टैम्पिंग पार्ट्स के लिए उद्योग मानक मान प्रदान करती हैं। इन सुझावों का पालन करके कुशल फॉर्मिंग, कम टूल वियर और सर्वोत्तम गुणवत्ता प्राप्त करें, साथ ही संरचनात्मक अखंडता और आयामी सटीकता सुनिश्चित करें।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.