Comment le PCM offre des solutions économiques pour optimiser le budget de fabrication

Introduction

Dans l’environnement manufacturier hautement compétitif d’aujourd’hui, l’optimisation des budgets n’est plus un simple avantage, mais une nécessité. Les industriels recherchent en permanence des méthodes innovantes pour réduire les coûts de production, améliorer l’efficacité et maintenir leur rentabilité. Le Powder Compression Molding (PCM), une forme de moulage par compression de poudre, s’impose comme une solution rentable permettant de réduire significativement les dépenses, de minimiser les déchets et d’augmenter la capacité de montée en charge. Comprendre les avantages économiques du PCM permet aux fabricants d’exploiter plus efficacement leurs ressources et de soutenir une croissance durable.

Comprendre l’économie du Powder Compression Molding

Fonctionnement du PCM

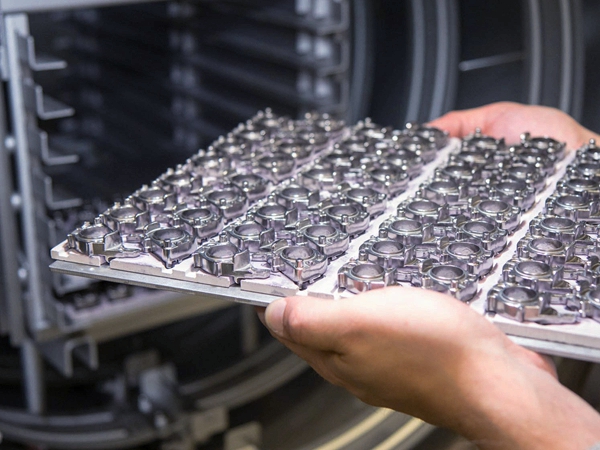

Le Powder Compression Molding est un procédé de fabrication de précision dans lequel des matériaux en poudre — y compris des métaux, céramiques ou composites — sont comprimés sous haute pression dans des moules pour former des géométries définies. Les pièces obtenues subissent ensuite une étape de frittage, au cours de laquelle la chaleur lie les particules au niveau moléculaire, produisant des composants denses, durables et finement conçus.

Le PCM se distingue par sa capacité à atteindre des résultats précis, uniformes et répétables, réduisant fortement le besoin de post-traitements et améliorant globalement la rentabilité par rapport aux méthodes traditionnelles telles que l’infusion à la cire perdue (investment casting).

Comparaison des coûts avec les méthodes traditionnelles

Comparé aux techniques conventionnelles telles que le moulage par injection plastique ou les procédés de fonderie sous pression et moulage métal, le PCM s’avère systématiquement plus économique, en particulier à grande échelle. Les méthodes classiques impliquent souvent des coûts d’outillage initiaux élevés, un gaspillage matière important et de nombreuses opérations de finition secondaires. Le PCM réduit ces coûts en offrant dès le départ une grande précision, limitant le besoin d’usinage secondaire ou d’opérations de finition de surface.

Facteurs influençant la rentabilité du PCM

La compétitivité économique du PCM repose sur plusieurs facteurs clés :

Réduction des déchets de matière grâce à un moulage précis.

Consommation énergétique réduite pendant la production.

Cycles de production plus rapides, améliorant la productivité.

Moins de besoins en post-traitements et opérations secondaires.

Ces avantages se traduisent collectivement par une baisse des coûts de fabrication et une amélioration de la rentabilité, en particulier pour des applications impliquant des céramiques avancées ou des alliages haute température.

Bénéfices financiers de la mise en œuvre du PCM

Réduction des déchets de matière

Le PCM minimise significativement le gaspillage. Contrairement aux méthodes traditionnelles où les découpes, surépaisseurs ou défauts génèrent des taux de rebuts élevés, le PCM permet un formage near-net shape, très proche des dimensions finales. Cette réduction des pertes se traduit par des économies substantielles, en particulier lors de l’utilisation de matériaux coûteux comme l’Inconel ou les alliages de titane.

Coûts réduits d’outillage et de mise en production

L’outillage et la mise en route représentent souvent des investissements initiaux importants. Les conceptions de moules plus simples et la moindre complexité des outils en PCM réduisent sensiblement ces coûts par rapport à des procédés tels que la fonderie sous pression de zinc. Une complexité moindre des moules permet un déploiement plus rapide, des investissements réduits et une meilleure agilité face aux évolutions du marché.

Scalabilité et productivité accrues

Le PCM offre une excellente scalabilité, permettant d’ajuster efficacement les volumes de production. Sa grande répétabilité garantit que l’augmentation des volumes ne s’accompagne pas d’une hausse proportionnelle des coûts, ce qui en fait une solution idéale pour des marchés dynamiques comme les équipements électroniques grand public ou le secteur automobile, tout en optimisant l’allocation des budgets.

Économies à long terme et retour sur investissement

Bien que le PCM nécessite un investissement initial, ses bénéfices financiers durables compensent rapidement ces coûts. La réduction des déchets, la baisse des frais d’exploitation et l’augmentation de la productivité offrent un retour sur investissement significatif, améliorant la santé financière sur le long terme.

Applications concrètes et études de cas

Le PCM démontre des avantages économiques tangibles dans de nombreux secteurs :

Industrie automobile

Un fabricant de pièces automobiles ayant adopté le PCM pour la production de pignons a réduit ses coûts matière de plus de 25 % et raccourci les temps de production de 40 % par rapport aux procédés traditionnels de machining CNC, illustrant clairement les bénéfices financiers concrets du PCM.

Industrie aéronautique

Dans l’aéronautique, où la précision et l’efficacité sont essentielles, un leader du secteur est passé au PCM pour fabriquer des aubes de turbines en superalliages coûteux, obtenant une réduction d’environ 30 % des déchets matière et plus de 20 % d’économies globales sur les coûts de production, renforçant significativement sa rentabilité.

Électronique grand public

Le PCM est largement utilisé par les fabricants de produits électroniques pour produire des composants complexes tels que connecteurs et boîtiers. Sa haute précision limite les finitions secondaires, réduisant le temps de production d’environ 35 % et les coûts globaux de fabrication d’environ 15 %, confirmant son efficacité pour maximiser les budgets.

Points clés pour optimiser le budget avec le PCM

Évaluer les besoins de production adaptés

Le PCM est particulièrement avantageux, mais reste mieux adapté à certains contextes. L’évaluation de la complexité des pièces, du coût des matériaux et des volumes de production est essentielle pour s’assurer que le PCM s’inscrit dans une stratégie d’optimisation budgétaire, notamment dans des secteurs comme la fabrication de dispositifs médicaux.

Gestion de l’investissement initial

La gestion stratégique de l’investissement initial est cruciale. En collaborant avec des fournisseurs PCM spécialisés pour le choix des équipements, la conception des moules et la mise en œuvre progressive, les fabricants peuvent optimiser l’utilisation de leur capital et maximiser l’efficacité de leurs budgets.

Rationaliser les processus pour accroître les économies

L’optimisation continue des processus amplifie les bénéfices financiers du PCM. L’intégration de l’automatisation, de la maintenance prédictive et de systèmes avancés de contrôle qualité permet de maximiser la productivité, de réduire les arrêts et d’améliorer l’efficacité économique globale.

Surmonter les défis budgétaires liés au PCM

Principaux obstacles financiers

Les industriels adoptant le PCM sont souvent confrontés à plusieurs défis :

Investissement initial en équipements.

Formation du personnel et intégration des nouvelles technologies.

Période de transition avec risques de baisse temporaire de productivité.

Solutions et bonnes pratiques

Ces difficultés peuvent être atténuées en :

Intégrant progressivement les équipements PCM et en formant les équipes par étapes.

Collaborant avec les fournisseurs de technologies PCM pour bénéficier d’un support technique et de formations continues.

Utilisant l’automatisation et l’analytique prédictive afin de réduire les interruptions opérationnelles.

Ces approches proactives assurent une transition fluide tout en préservant la discipline budgétaire.

Perspectives : l’avantage économique croissant du PCM

Les tendances technologiques émergentes renforcent encore les atouts financiers du PCM. Les innovations en moulage automatisé, en pilotage des procédés par IA et en formulations avancées de matériaux promettent des gains supplémentaires en termes de coûts. Les entreprises qui adoptent le PCM en amont bénéficieront d’améliorations marquées de productivité, de réductions de coûts d’exploitation et d’un positionnement plus solide sur le marché.

Conclusion

Le Powder Compression Molding est un choix stratégique en fabrication, permettant de réduire significativement les déchets matière, de diminuer les coûts d’outillage et d’augmenter la scalabilité ainsi que la productivité. Le PCM offre des avantages financiers convaincants dans de nombreux scénarios industriels, positionnant les entreprises pour une rentabilité durable et une optimisation rigoureuse de leurs budgets.

Les fabricants souhaitant assurer une santé financière pérenne et conserver un avantage concurrentiel devraient envisager activement l’intégration du PCM dans leurs stratégies de production, afin de garantir un succès économique durable dans le paysage industriel actuel.