Comment Neway assure-t-il la qualité des pièces en aluminium moulées sous pression à forte demande ?

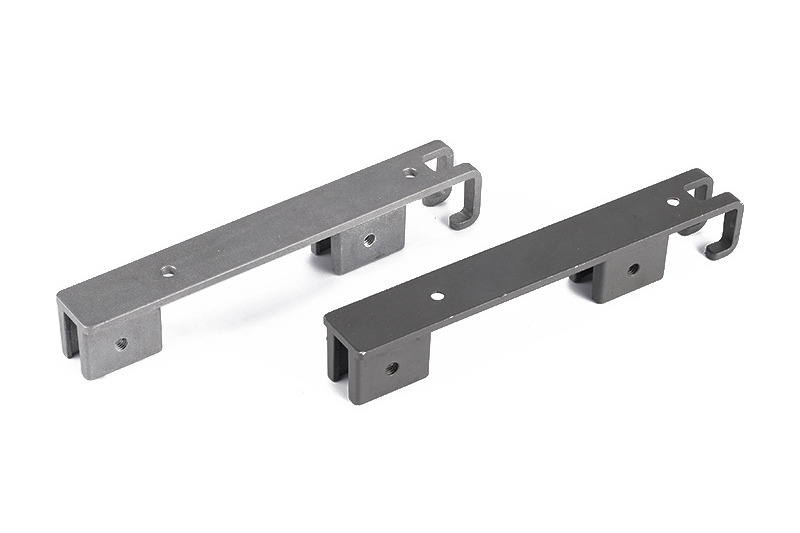

Le moulage sous pression de l’aluminium est essentiel dans la fabrication, fournissant des composants de haute précision et haute résistance pour de nombreuses industries, notamment l’automobile, l’aéronautique, l’électronique et les équipements industriels. Le procédé consiste à injecter de l’aluminium en fusion dans un moule en acier sous haute pression, ce qui permet d’obtenir des pièces aux excellentes propriétés mécaniques et aux détails complexes. Toutefois, garantir la qualité de ces pièces est primordial, surtout lorsqu’elles sont très demandées et utilisées dans des applications critiques.

Chez Neway, nous savons que nos clients comptent sur nous pour livrer des pièces moulées sous pression qui répondent — et dépassent — les normes du secteur. Notre réputation en matière de qualité repose sur des processus de contrôle rigoureux, des technologies avancées et un engagement constant envers l’amélioration continue. Cet article présente en détail les étapes méticuleuses que nous mettons en œuvre pour que chaque pièce moulée sous pression en aluminium respecte nos standards élevés, et offre un aperçu des méthodes et technologies que nous employons pour maintenir l’excellence en fabrication.

Processus rigoureux de contrôle de la qualité

Garantir la qualité des pièces moulées sous pression en aluminium commence par des processus de contrôle rigoureux. Chez Neway, nous mettons en place une approche multifacette pour maintenir les plus hauts niveaux de précision et de fiabilité.

Contrôles dimensionnels

Le maintien de tolérances serrées est crucial en moulage sous pression, en particulier pour les pièces destinées à des applications haute performance. Chez Neway, nous utilisons une gamme d’instruments de mesure de précision pour vérifier les dimensions de chaque pièce :

Pied à coulisse et micromètre : outils essentiels pour mesurer avec grande précision les petites caractéristiques.

Machines à mesurer tridimensionnelles (MMT) : Les MMT fournissent des mesures hautement précises de géométries complexes. En utilisant des MMT, nous nous assurons que chaque pièce respecte les tolérances dimensionnelles spécifiées, généralement jusqu’à ± 0,005 pouce (± 0,127 mm).

En réalisant des contrôles dimensionnels approfondis, nous veillons à ce que chaque pièce soit conforme aux spécifications exactes exigées par nos clients.

Essais matière

Les propriétés de l’alliage d’aluminium utilisé en moulage sous pression sont déterminantes pour la performance finale du produit. Pour garantir la plus haute qualité, Neway effectue des essais matière étendus :

Vérification de la composition de l’alliage : Nous analysons la composition chimique de l’alliage d’aluminium afin de nous assurer qu’elle répond aux exigences. Cette étape est vitale pour obtenir les propriétés mécaniques et la résistance à la corrosion souhaitées.

Essais de propriétés mécaniques : Nous réalisons des tests de traction, de dureté et d’autres propriétés mécaniques. Ces essais confirment que le matériau peut supporter les contraintes de son application prévue.

Technologies et équipements avancés

L’engagement de Neway envers la qualité se reflète dans nos investissements dans des technologies et équipements de pointe. L’exploitation de machines avancées et de systèmes de surveillance en temps réel garantit que nos pièces moulées sous pression en aluminium répondent aux standards les plus élevés de précision et de constance.

Parc machines de dernière génération

Neway utilise des machines de moulage sous pression haute pression à la pointe pour produire nos pièces en aluminium. Ces machines offrent plusieurs avantages :

Précision et constance : Les machines avancées maintiennent des tolérances serrées et assurent des résultats homogènes sur de grandes séries.

Production à grande vitesse : Les équipements modernes permettent des temps de cycle rapides, augmentant la productivité sans compromettre la qualité.

Géométries complexes : Nos machines gèrent des conceptions complexes et des sections à parois fines, souvent difficiles à réaliser avec d’autres méthodes de fabrication.

Investir dans les équipements les plus récents nous permet de satisfaire des spécifications exigeantes et des besoins de volume élevés.

Surveillance des procédés en temps réel

Le contrôle qualité chez Neway ne se limite pas au réglage initial : il s’exerce à chaque instant de la production. La surveillance en temps réel est un pilier de notre approche :

Capteurs et systèmes de suivi : Nos machines de moulage intègrent des capteurs qui surveillent en continu des paramètres critiques, notamment température, pression et vitesse d’injection.

Ajustements immédiats : En suivant ces paramètres en temps réel, nos opérateurs peuvent effectuer des ajustements immédiats pour maintenir des conditions optimales tout au long du processus.

Traçabilité et analyse des données : Les données collectées sont enregistrées et analysées afin d’identifier des tendances et des axes d’amélioration. Cette boucle de rétroaction continue nous aide à affiner nos procédés et à prévenir les défauts avant qu’ils ne surviennent.

Pilotage strict des procédés

Pour garantir la qualité de nos pièces moulées sous pression en aluminium, Neway applique des contrôles stricts à chaque étape de la production. Ces contrôles visent la constance, la précision et la fiabilité afin que chaque pièce réponde aux standards exigeants de nos clients.

Procédures opératoires standard (SOP)

Les SOP constituent l’ossature de notre pilotage des procédés. Chez Neway, nous avons établi des procédures détaillées pour chaque étape du moulage sous pression :

Préparation : Les SOP couvrent la préparation des moules, y compris le préchauffage et l’application de lubrifiants pour assurer un bon écoulement du métal et réduire l’usure des moules.

Moulage : Les procédures du process de moulage définissent des consignes précises pour la maîtrise des températures, de la pression d’injection et des temps de cycle, afin d’assurer des conditions optimales pour chaque référence.

Opérations post-moulage : Les SOP encadrent aussi l’ébarbage, l’usinage et la finition, garantissant un traitement homogène et conforme aux spécifications.

Le respect de ces SOP assure une exécution constante des processus au plus haut niveau.

Formation et certification du personnel

Les compétences et connaissances de nos équipes sont déterminantes pour maintenir des standards élevés. Neway investit massivement dans la formation et la certification :

Formation continue : Tous les collaborateurs suivent des formations régulières afin de rester à jour sur les techniques, technologies et bonnes pratiques du secteur, en salle et sur machines.

Programmes de certification : Nous certifions opérateurs, contrôleurs qualité et autres fonctions clés. Ces programmes garantissent la maîtrise des compétences nécessaires au maintien des plus hauts standards.

Culture qualité : En cultivant une culture de qualité et d’amélioration continue, nous responsabilisons nos équipes pour viser l’excellence sur chaque pièce produite.

Techniques d’essais non destructifs (END)

Assurer l’intégrité structurelle et la fiabilité des pièces moulées sous pression en aluminium est primordial, en particulier pour les applications à forte exigence. Neway met en œuvre des END avancés pour détecter les défauts potentiels sans altérer la pièce. Cette approche nous permet de maintenir des niveaux de qualité et de sécurité élevés.

Contrôle par rayons X

Parmi les END les plus efficaces que nous utilisons figure l’inspection par rayons X. Cette technique permet d’examiner l’intérieur des pièces et d’identifier des défauts non visibles à l’œil nu :

Détection de défauts internes : La radiographie révèle porosités, fissures et autres anomalies structurelles susceptibles de compromettre la performance.

Garantie d’intégrité : En identifiant ces défauts en amont, nous prenons des mesures correctives afin que seules les pièces répondant à nos critères stricts soient livrées.

Haute résolution : Les systèmes modernes offrent des images haute résolution permettant d’identifier précisément les défauts les plus fins.

L’inspection rayons X est un maillon clé de notre assurance qualité, garantissant des pièces saines et conformes.

Contrôle ultrason

Le contrôle par ultrasons est une autre technique END cruciale chez Neway. Cette méthode utilise des ondes sonores haute fréquence pour détecter des défauts et mesurer des propriétés matière :

Mesure d’épaisseur de paroi : Les ultrasons mesurent avec précision l’épaisseur des parois pour vérifier la conformité aux plans et la résistance en service.

Détection de défauts sous-jacents : La méthode révèle des défauts sous-surface (vides, inclusions, délaminations) pouvant affecter la durabilité et la performance.

Méthode non invasive : Le contrôle n’endommage pas la pièce, ce qui en fait une solution idéale en contrôle qualité pour des applications exigeantes.

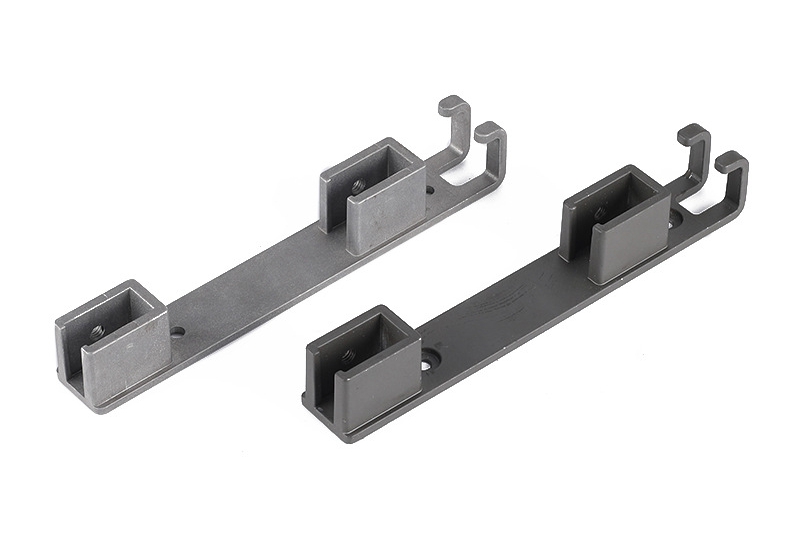

Post-traitements et contrôles finaux

Après le moulage, Neway met en œuvre une série d’étapes de post-traitement et d’inspection finale pour garantir que chaque pièce moulée sous pression respecte les standards de qualité les plus élevés. Ces étapes sont essentielles pour atteindre les dimensions, états de surface et fonctionnalités finaux.

Usinage et finition

Les opérations post-moulage sont incontournables pour atteindre les exigences clients :

Usinage de précision : Après le moulage, un usinage complémentaire permet d’atteindre des tolérances serrées. L’usinage CNC est couramment employé pour des détails fins inaccessibles au seul moulage.

Finitions de surface : Selon l’application, polissage, anodisation ou thermolaquage peuvent être appliqués. Ces finitions améliorent l’apparence, la résistance à la corrosion et la durabilité.

Ébarbage et détourage : Les bavures et excédents (flash) sont retirés pour garantir des arêtes et surfaces nettes, cruciales pour l’assemblage et la sécurité.

Grâce à ces étapes, nous nous assurons que chaque pièce répond — et souvent dépasse — les attentes en performance et esthétique.

Contrôles finaux de qualité

Avant toute expédition, chaque pièce subit des contrôles finaux complets pour vérifier sa qualité et sa conformité :

Inspection visuelle : Des contrôleurs qualifiés examinent chaque pièce pour détecter défauts de surface, incohérences ou toute anomalie visible pouvant impacter la performance.

Vérification dimensionnelle : Nous confirmons toutes les cotes critiques au moyen d’instruments de précision : diamètres de perçages, épaisseurs de paroi, géométrie générale.

Essais fonctionnels : Lorsque requis, nous effectuons des tests pour vérifier la performance (pression, étanchéité, simulations de fonctionnement).

Amélioration continue et boucles de retour

Chez Neway, la qualité n’est pas une cible statique mais un processus vivant d’amélioration continue. Nous affinons nos procédés, intégrons les retours et exploitons les revues internes pour livrer durablement des pièces moulées sous pression de haute qualité.

Intégration des retours clients

Les retours clients sont précieux dans notre démarche d’amélioration continue. Nous les recherchons et les intégrons activement :

Échanges réguliers : Nous organisons des réunions pour recueillir avis et suggestions, mieux comprendre les besoins et identifier des axes d’amélioration.

Analyse des retours : Les commentaires sont analysés pour identifier des récurrences et prioriser les actions. Comprendre les causes racines permet de mettre en place des améliorations ciblées.

Actions concrètes : Sur cette base, nous ajustons paramètres de fabrication, procédures qualité ou introduisons de nouvelles technologies.

L’intégration des retours dans notre cycle d’amélioration continue assure que nos produits répondent — et dépassent — les attentes.

Audits et revues internes

Les audits et revues internes sont des composantes clés de notre système d’assurance qualité. Ils nous aident à maintenir des standards élevés et à nourrir l’amélioration continue :

Audits réguliers : Nous auditons nos processus de production, procédures qualité et équipements pour détecter tout écart et assurer la conformité aux meilleures pratiques.

Indicateurs de performance : Des KPI suivent taux de défauts, efficacité de production et satisfaction client. Le suivi des tendances met en lumière les leviers d’amélioration.

Analyses cause racine : Lorsqu’un problème est détecté, nous analysons ses causes profondes pour déployer des actions correctives efficaces et éviter les récurrences.

Formation continue : À partir des constats d’audit, nous actualisons nos programmes de formation pour combler les écarts identifiés et maintenir un haut niveau de compétence.