Comparativa de resistencia al desgaste entre piezas MIM y piezas tradicionales

Importancia de la resistencia al desgaste en diferentes industrias

La resistencia al desgaste es un factor crítico en varias industrias, que influye en la durabilidad y el rendimiento de los componentes. Comprender y optimizar la resistencia al desgaste es fundamental, especialmente en la fabricación de piezas personalizadas. Generalmente, el ambiente de desgaste de las piezas se divide en dos tipos. Uno es el ambiente lubricado, que funciona bajo condiciones que contienen lubricantes oleosos. El otro es un ambiente no lubricado.

Industria Automotriz

En aplicaciones automotrices, componentes como partes de motor, engranajes y sistemas de frenos enfrentan fricción y abrasión constantes. Mejorar la resistencia al desgaste asegura longevidad y minimiza el tiempo de inactividad. Por ejemplo, utilizar moldeo por inyección metálica (MIM) con una dureza superior a 60 HRC (escala Rockwell C) para componentes críticos del motor mejora la durabilidad y reduce la necesidad de reemplazos frecuentes.

Sector Aeroespacial:

El sector aeroespacial exige materiales de alto rendimiento debido a condiciones extremas y uso riguroso. Las piezas sometidas a fuerzas intensas, como las palas de turbina, se benefician de materiales con valores de resistencia al desgaste, medidos frecuentemente por pruebas de abrasión. El moldeo por inyección cerámica (CIM) puede producir componentes con superior resistencia al desgaste, asegurando una vida útil prolongada en aplicaciones aeroespaciales.

Fabricación de maquinaria y equipo:

En la fabricación de maquinaria pesada, componentes como engranajes, rodamientos y partes de sistemas hidráulicos están expuestos a ambientes de trabajo severos. Utilice métodos de fundición de precisión, como la fundición a la cera perdida, para producir piezas con dureza superficial superior a 550 HB (dureza Brinell) para mejorar la resistencia al desgaste. Esto, a su vez, contribuye a aumentar la eficiencia y reducir los costos de mantenimiento.

Electrónica de consumo:

La resistencia al desgaste es crucial en la electrónica de consumo, particularmente para piezas como conectores, botones y bisagras. El moldeo por inyección de plástico con aditivos resistentes al desgaste puede aumentar significativamente la vida útil de estos componentes. Lograr un coeficiente de fricción bajo, típicamente inferior a 0.2, asegura un funcionamiento suave y confiable durante un uso prolongado. O sustituya productos plásticos por piezas moldeadas por inyección metálica con mayor rendimiento, como las bisagras MIM.

Equipo médico:

En el campo médico, donde la precisión y la fiabilidad son primordiales, la resistencia al desgaste juega un papel vital. Las piezas personalizadas para dispositivos médicos, fabricadas mediante procesos como el mecanizado CNC, deben exhibir un desgaste mínimo para garantizar un rendimiento preciso y constante. Tolerancias tan ajustadas como ±0.005 mm contribuyen a la precisión requerida en aplicaciones médicas.

Maquinaria general:

La resistencia al desgaste influye directamente en la eficiencia general para aplicaciones de maquinaria general, incluyendo bombas, válvulas y ejes. Los métodos de metalurgia de polvos, como el moldeo por compresión de polvo (PCM), permiten la producción de componentes con porosidad controlada y valores de dureza de hasta 700 HV (dureza Vickers), asegurando una resistencia óptima al desgaste en diversas condiciones operativas.

En conclusión, priorizar la resistencia al desgaste en la fabricación de piezas personalizadas es un enfoque multifacético que involucra la selección de materiales, métodos de producción y un estricto control de calidad. La capacidad de personalizar componentes con características específicas de resistencia al desgaste contribuye significativamente a la fiabilidad y longevidad de las piezas en diversas industrias.

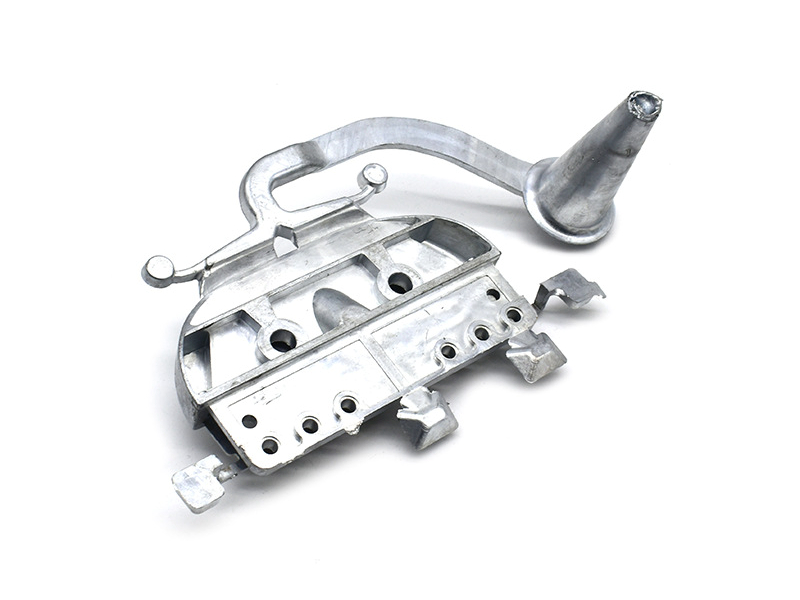

Moldeo por inyección metálica (MIM) vs. métodos tradicionales de fabricación

Las piezas de moldeo por inyección metálica (MIM) ofrecen ventajas notables sobre los métodos tradicionales de fabricación en resistencia al desgaste. El MIM es un proceso de metalurgia de polvos que combina la flexibilidad de diseño del moldeo por inyección de plástico con las propiedades del metal. A continuación, una comparación concisa entre las piezas MIM y las piezas fabricadas tradicionalmente respecto a la resistencia al desgaste.

Homogeneidad del material

Las piezas de Moldeo por Inyección Metálica (MIM) sobresalen en resistencia al desgaste en comparación con sus contrapartes fabricadas tradicionalmente debido a su superior homogeneidad del material. En MIM, las partículas finas de polvo contribuyen a una composición consistente en todo el componente, asegurando una resistencia al desgaste uniforme en toda la pieza.

Por otro lado, los métodos tradicionales de fabricación a menudo resultan en variaciones en la composición del material, impactando la resistencia al desgaste. Las técnicas convencionales pueden tener dificultades para alcanzar el mismo nivel de homogeneidad del material que el MIM, lo que conduce a posibles inconsistencias en el rendimiento del desgaste. Esto resalta la ventaja del MIM en la producción de componentes con resistencia al desgaste confiable y predecible, un factor crucial en diversas aplicaciones.

Estructura porosa

Al comparar las piezas de Moldeo por Inyección Metálica (MIM) con las piezas fabricadas tradicionalmente en términos de resistencia al desgaste, la distintiva estructura porosa formada durante el proceso de sinterización del polvo en el MIM juega un papel crucial. Esta disposición porosa en forma de panal del polvo metálico dentro de las piezas MIM contribuye significativamente a sus propiedades de resistencia al desgaste, particularmente en ambientes lubricados.

Los procesos de fabricación tradicionales, como el mecanizado o la fundición, pueden carecer de la compleja estructura porosa encontrada en las piezas MIM. La distribución uniforme del polvo metálico en MIM crea una red de poros interconectados, mejorando la capacidad del material para resistir el desgaste y la fricción.

La presencia de esta estructura porosa en las piezas MIM ofrece ventajas en términos de retención y distribución de lubricantes. La porosidad interconectada permite una mejor retención de lubricantes dentro del material, creando un efecto de autolubricación. Como resultado, las piezas MIM exhiben una resistencia al desgaste mejorada en comparación con sus contrapartes producidas mediante métodos tradicionales de fabricación.

Esta resistencia al desgaste mejorada es particularmente beneficiosa en aplicaciones donde las piezas están sujetas a fricción y abrasión constantes. El proceso MIM, con su estructura porosa en forma de panal, contribuye a prolongar la vida útil de las piezas y a reducir los requisitos de mantenimiento, mejorando en última instancia la eficiencia y productividad de los componentes en diversos entornos industriales.

Geometrías complejas

Las piezas de Moldeo por Inyección Metálica (MIM) sobresalen en resistencia al desgaste en comparación con los métodos tradicionales de fabricación, particularmente al tratar con geometrías intrincadas y complejas. La precisión lograda mediante MIM permite la producción de componentes de alta calidad con diseños complejos, asegurando una resistencia al desgaste superior adaptada para aplicaciones específicas.

En contraste, los métodos tradicionales enfrentan desafíos para reproducir tales diseños intrincados, lo que puede comprometer la resistencia al desgaste, especialmente cuando se trata de componentes con formas complejas. Las limitaciones de los procesos tradicionales se hacen evidentes al intentar alcanzar la precisión y complejidad que ofrece el MIM para piezas resistentes al desgaste.

La ventaja del MIM en el manejo de geometrías complejas no solo mejora la flexibilidad de diseño general, sino que también contribuye significativamente a la longevidad y el rendimiento de los componentes resistentes al desgaste en aplicaciones prácticas. Esto hace que el Moldeo por Inyección Metálica sea una opción preferida para industrias donde la precisión y la resistencia al desgaste son factores críticos en la fabricación de componentes.

Acabado superficial y tolerancia

Las piezas de Moldeo por Inyección Metálica (MIM) sobresalen en resistencia al desgaste en comparación con las contrapartes fabricadas tradicionalmente. La clave radica en lograr un excelente acabado superficial y tolerancias ajustadas mediante MIM.

En MIM, la precisión alcanzable es notable, minimizando las irregularidades superficiales que podrían acelerar el desgaste. El acabado superficial superior contribuye a un mejor desempeño en desgaste, asegurando una durabilidad prolongada. Las tolerancias ajustadas juegan un papel crucial al prevenir la aparición de fricción excesiva.

Por otro lado, las piezas fabricadas tradicionalmente pueden presentar superficies más ásperas y tolerancias más amplias. Esta característica puede llevar a un aumento de la fricción y el desgaste con el tiempo, afectando la longevidad y eficiencia general de las piezas.

Opciones de material

En resistencia al desgaste, las piezas de Moldeo por Inyección Metálica (MIM) superan a las piezas fabricadas tradicionalmente debido a la amplia gama de opciones de materiales disponibles. MIM ofrece una diversa gama de aleaciones, proporcionando una flexibilidad sin igual para adaptar los materiales de manera precisa para cumplir con requisitos específicos de aplicación. Esta versatilidad permite optimizar la resistencia al desgaste con un enfoque dirigido.

Por el contrario, las piezas fabricadas tradicionalmente enfrentan limitaciones en las opciones de materiales en comparación con el MIM. Esta restricción puede limitar la capacidad de afinar los materiales para un rendimiento óptimo de resistencia al desgaste. La mayor selección de materiales en el MIM mejora la resistencia al desgaste y contribuye a la eficiencia general y la longevidad de las piezas fabricadas.

Por ejemplo, al abordar los desafíos de desgaste, la capacidad de elegir entre una amplia gama de aleaciones, cada una con sus propiedades únicas, permite una solución más personalizada y eficaz. Esta adaptabilidad resulta en una mayor durabilidad, menor necesidad de mantenimiento y mayor productividad en aplicaciones con resistencia crítica al desgaste.