¿Qué es la metalurgia de polvos? | Proceso, materiales y aplicaciones

La metalurgia de polvos es un proceso de fabricación versátil que implica la producción de piezas y componentes utilizando materiales en polvo metálicos o no metálicos (cerámicos o compuestos). Ofrece ventajas únicas sobre los métodos de fabricación tradicionales, lo que la convierte en una opción preferida en diversas industrias. Este artículo profundizará en el proceso, los materiales utilizados y las aplicaciones de la metalurgia de polvos, destacando su importancia para ingenieros de compras y diseño de piezas.

Definición y clasificaciones

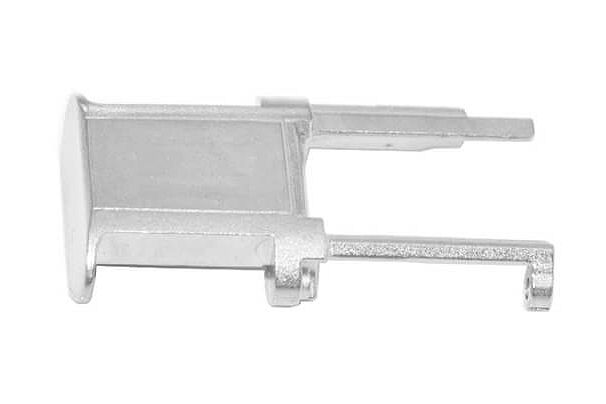

La metalurgia de polvos se puede definir como una técnica de fabricación que implica la producción de piezas y componentes a partir de polvos metálicos o no metálicos. Engloba varios procesos, como el moldeo por compresión de polvos (PCM) y el moldeo por inyección de metal (MIM). Estos procesos permiten la producción de formas complejas y detalladas que son difíciles de lograr mediante métodos de fabricación convencionales.

Moldeo por compresión de polvos

El moldeo por compresión de polvos (PCM) consiste en compactar el material en polvo en la forma deseada utilizando un troquel. Normalmente, el polvo se comprime bajo alta presión, creando una pieza verde que mantiene su forma hasta el procesamiento posterior.

Debido a la estructura relativamente simple del troquel de prensado, no puede producir piezas muy complicadas. Sin embargo, puede fabricar aleaciones de alto punto de fusión, aleaciones duras y metales especiales, como tungsteno, titanio, aluminio, etc.

Moldeo por inyección de metal (MIM)

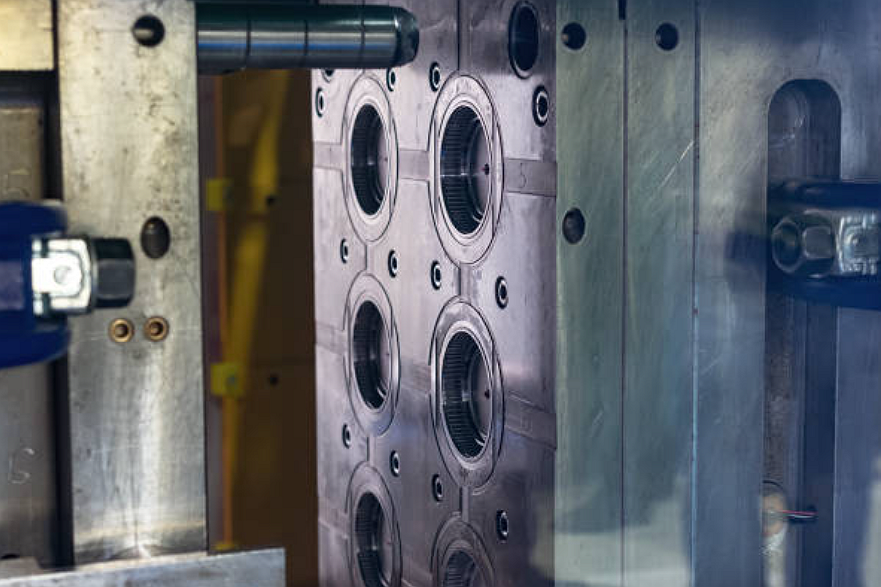

El moldeo por inyección de metal (MIM) combina los principios de la metalurgia de polvos y el moldeo por inyección de plástico. Consiste en mezclar polvos metálicos finos con un aglutinante para formar una materia prima que se inyecta en un molde. Posteriormente, la pieza se desliga y se sinteriza para lograr la forma final deseada.

Un molde de moldeo por inyección de metal es un molde de inyección, lo que significa que el proceso puede producir piezas metálicas extremadamente complejas.

Ventajas sobre los métodos tradicionales de fabricación

La metalurgia de polvos ofrece varias ventajas sobre los métodos tradicionales, lo que la convierte en una opción preferida para muchas aplicaciones. Algunas de las ventajas clave incluyen:

Rentabilidad: La metalurgia de polvos facilita un uso eficiente del material, ya que minimiza los residuos de fabricación. La tasa de utilización de material de la metalurgia de polvos es de hasta el 98% (fundición a presión, fundición a la cera perdida, moldeo en arena, etc., están entre el 90%-95%; la tasa de utilización de mecanizado CNC es inferior). Además, elimina la necesidad de un mecanizado extenso, lo que reduce los costes totales de producción.

Flexibilidad de diseño: El proceso permite la producción de formas complejas y detalladas que, de otro modo, serían difíciles o imposibles de lograr mediante métodos convencionales. Esta flexibilidad de diseño abre nuevas posibilidades para ingenieros y diseñadores.

Versatilidad de materiales: La metalurgia de polvos ofrece diversas opciones de materiales, incluyendo polvos metálicos y no metálicos, como el moldeo por inyección de cerámica (CIM). Esta versatilidad permite desarrollar piezas con propiedades personalizadas, como mayor resistencia, durabilidad y resistencia al calor.

Proceso de metalurgia de polvos

La metalurgia de polvos generalmente se refiere al moldeo por compresión de polvos. El proceso implica varias etapas, como la preparación del polvo, mezclado, prensado, sinterizado, etc., cada una contribuyendo a la producción final de piezas y componentes de alta calidad.

Producción de polvo

La producción de polvo es un paso crucial en el proceso de metalurgia de polvos. La calidad y las características del polvo impactan directamente en las propiedades del producto final. Se producen polvos metálicos por métodos como atomización, reducción química y molienda mecánica.

Atomización: Es un método comúnmente utilizado para producir polvos metálicos finos. Consiste en la solidificación rápida del metal fundido al someterlo a un chorro de gas a alta presión o mediante fuerzas centrífugas. El polvo resultante consta de partículas esféricas con excelente fluidez y propiedades uniformes.

Reducción química: Los métodos de reducción química producen polvos metálicos mediante la reducción de óxidos o sales metálicas. Estos métodos implican la introducción de un agente reductor, como hidrógeno o carbono, al óxido o sal metálica a altas temperaturas.

Molienda mecánica: Se refiere al proceso de reducir piezas metálicas más grandes a polvos finos mediante fuerzas mecánicas como molienda, trituración, etc.

Mezcla y prensado del polvo

Una vez producido el polvo metálico, a menudo se mezcla con aditivos y lubricantes para mejorar su fluidez y facilitar la compactación. El mezclado asegura una distribución homogénea de los aditivos en la mezcla de polvos, resultando en propiedades consistentes en el producto final.

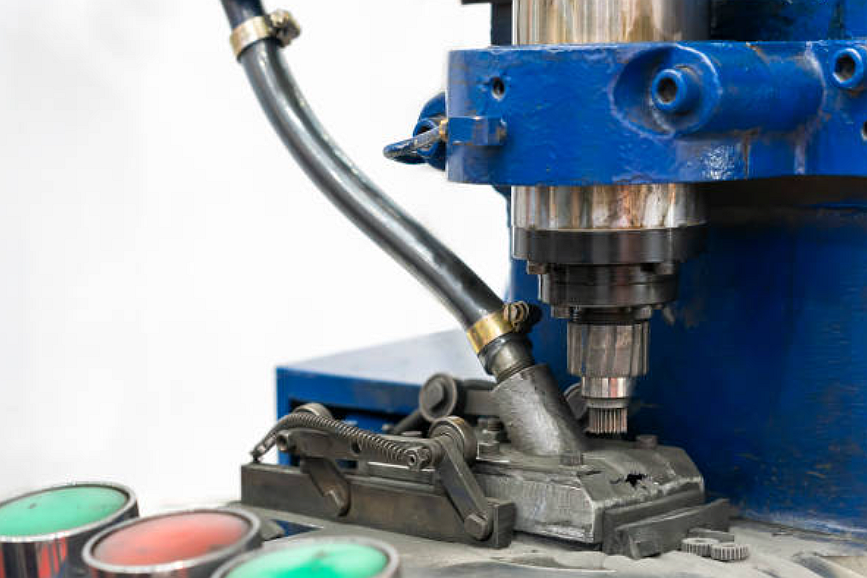

La mezcla de polvos se compacta utilizando prensas hidráulicas o mecánicas para formar piezas verdes. El proceso de compactación implica aplicar presión al polvo dentro de un troquel, consolidando las partículas y formando una pieza con la forma deseada.

Sinterización y densificación

La sinterización es una etapa crítica donde las piezas verdes se someten a temperaturas elevadas en una atmósfera controlada. El proceso implica calentar el polvo compactado a una temperatura inferior a su punto de fusión pero lo suficientemente alta para facilitar la unión de las partículas. La sinterización generalmente se divide en tres métodos: vacío, prensado en caliente y sin presión.

Sinterización al vacío: Se utiliza para reforzar y densificar la pieza marrón. Se calienta en un horno de vacío a temperatura inferior al punto de fusión. El ambiente de vacío es necesario para evitar la oxidación y mantener la pureza del metal.

Sinterización por prensado en caliente: También conocida como prensado isostático en caliente (HIP), es una técnica para mejorar las propiedades de las piezas sometiéndolas a alta temperatura y presión.

El polvo compactado se coloca en un horno de alta temperatura o en un recipiente presurizado. Temperatura y presión se controlan cuidadosamente para asegurar la densificación óptima. Típicamente, las temperaturas van de 900 a 1,400 grados Celsius y las presiones de cientos a miles de atmósferas.

Sinterización sin presión: Es un proceso esencial donde las partículas de polvo se consolidan en un objeto sólido sin aplicar presión externa (sinterización en estado sólido o unión por difusión).

La ausencia de presión externa distingue este proceso de otros como HIP o CIP. Es común para materiales de baja temperatura de sinterización o formas complejas/paredes delgadas. Durante la sinterización, las partículas metálicas sufren difusión, formando enlaces entre partículas y produciendo densificación y una estructura sólida con mejores propiedades mecánicas.

Procesos adicionales (opcionales)

Además de la mezcla, compactación y sinterización, otros procesos opcionales pueden emplearse para lograr propiedades o geometrías específicas, entre ellos:

Tratamiento térmico: Se usa tras la sinterización para mejorar aún más las propiedades de las piezas. Involucra ciclos de calentamiento y enfriamiento controlados para modificar la microestructura y lograr las propiedades deseadas.

Infiltración: Consiste en introducir metal fundido en la estructura porosa de una pieza sinterizada para mejorar su resistencia y densidad, muy utilizada en aplicaciones que requieren gran resistencia mecánica.

Materiales usados en metalurgia de polvos

Los polvos metálicos son los principales materiales usados en metalurgia de polvos y pueden producirse a partir de varios metales, como acero, hierro, aluminio, cobre y aleaciones. Las propiedades del polvo, como el tamaño de partícula, morfología y composición química, son clave para las características del producto final.

Polvo metálico MIM

El polvo de acero es ampliamente usado por sus excelentes propiedades mecánicas y versatilidad. Se puede alear con otros elementos para obtener características como mayor resistencia, mejor resistencia a la corrosión y al desgaste. A continuación, algunos de los polvos y grados metálicos MIM más comunes:

Polvos metálicos y grados MIM comunes:

...

Polvos cerámicos MIM

Además de los polvos metálicos, también se usan polvos no metálicos como cerámicos, polímeros y materiales compuestos. Estos ofrecen propiedades únicas, como resistencia a altas temperaturas, aislamiento eléctrico y ligereza, ampliando las aplicaciones posibles. A continuación, los polvos cerámicos MIM estándar y sus grados:

Alúmina (Al2O3): La alúmina es uno de los materiales cerámicos más utilizados en CIM. Posee una resistencia mecánica excepcional, excelentes propiedades de aislamiento eléctrico y alta conductividad térmica. Las piezas de alúmina se usan en las industrias automotriz, electrónica y médica.

Circonia (ZrO2): Las cerámicas de circonia ofrecen excelentes propiedades mecánicas, incluyendo alta resistencia, tenacidad y resistencia al desgaste, baja conductividad térmica y excelente resistencia a la corrosión. Se emplean en herramientas de corte, implantes biomédicos y componentes para entornos extremos.

Nitruro de silicio (Si3N4): Estas cerámicas combinan alta resistencia, excelente resistencia al choque térmico y baja densidad. Presentan resistencia excepcional al desgaste y a la corrosión, ideales para automoción, aeroespacial y procesamiento químico.

Aleaciones y aditivos

La aleación es una práctica común en la metalurgia de polvos, donde diferentes polvos metálicos se mezclan para crear aleaciones con propiedades personalizadas: mayor resistencia, dureza, resistencia al calor, etc.

Los ingenieros de materiales MIM de Neway pueden personalizar los polvos metálicos según las necesidades del cliente para requisitos de producto especiales, por ejemplo, polvo especial de aleación de tungsteno para proyectiles perforantes, polvo resistente a altas temperaturas para descargas eléctricas de alto voltaje, etc.

Aplicaciones de la metalurgia de polvos

La metalurgia de polvos tiene aplicaciones generalizadas en diferentes industrias gracias a sus ventajas y versatilidad. Entre las industrias clave donde juega un papel crucial:

Industria automotriz

La industria automotriz utiliza ampliamente la metalurgia de polvos para producir componentes de motores, transmisiones, rodamientos y engranajes. Permite la fabricación de piezas de alta resistencia y bajo peso, mejorando la eficiencia del combustible y reduciendo las emisiones.

Industria aeroespacial

En aeroespacial, la metalurgia de polvos produce componentes críticos como álabes de turbina, intercambiadores de calor y piezas estructurales. La alta relación resistencia-peso es ideal donde la reducción de peso es esencial para la eficiencia y el rendimiento.

Equipos médicos

La metalurgia de polvos es fundamental en la industria de equipos médicos para fabricar instrumentos quirúrgicos, impl antes ortopédicos y componentes dentales. La biocompatibilidad y las excelentes propiedades mecánicas de los materiales permiten su uso en el cuerpo humano.

Bienes de consumo y más

La metalurgia de polvos produce bienes de consumo como herramientas eléctricas, equipos deportivos y electrodomésticos. Además, se aplica en electrónica, defensa, energía y telecomunicaciones, donde se requieren geometrías complejas y propiedades específicas.

Avances y tendencias futuras en la metalurgia de polvos

La metalurgia de polvos sigue evolucionando con avances y tendencias emergentes que dan forma al futuro del sector. Algunas áreas clave:

Nuevos materiales y aleaciones

Investigadores e ingenieros exploran constantemente nuevos materiales y aleaciones para aplicaciones en metalurgia de polvos, incluyendo polvos nanoestructurados para obtener mejores propiedades.

Técnicas de fabricación mejoradas

Los avances como la fabricación aditiva o impresión 3D con polvos metálicos están revolucionando el sector. Estas técnicas permiten mayor libertad de diseño, menos desperdicio y piezas muy complejas.

Aplicaciones emergentes

A medida que la metalurgia de polvos se desarrolla, surgen nuevas aplicaciones. Por ejemplo, la producción de implantes biomédicos con superficies personalizadas para una mejor integración ósea, o la fabricación de piezas ligeras y resistentes para la industria del vehículo eléctrico.

Conclusión

En conclusión, la metalurgia de polvos es un proceso de fabricación versátil que ofrece numerosas ventajas frente a los métodos tradicionales. Permite producir piezas complejas y de alto rendimiento con propiedades personalizadas. Gracias a sus amplias aplicaciones en automoción, aeroespacial, equipos médicos y más, se ha convertido en una tecnología clave para ingenieros de compras y diseño de piezas.

Comprender el proceso, los materiales y las aplicaciones de la metalurgia de polvos permite a ingenieros y diseñadores aprovechar sus beneficios para crear soluciones innovadoras y eficientes.

Recuerde: Neway puede cubrir sus necesidades, ya sea que requiera filtros sinterizados, polvos metálicos o de acero. Aproveche las ventajas de la metalurgia de polvos y descubra nuevas posibilidades para sus proyectos y diseños. Empiece su nuevo proyecto hoy