Proceso de sinterización de metales en la metalurgia de polvos y producción MIM

El papel de Neway en la Metalurgia de Polvos

Como pionero en metalurgia de polvos y sinterización de metales, Neway se ha consolidado en la producción de piezas de moldeo por inyección de metal (MIM). Con una sólida trayectoria y una búsqueda constante de la innovación, Neway ha suministrado de manera consistente piezas metálicas sinterizadas de precisión a diversas industrias. Además, Neway ha acumulado la experiencia de 30 años en la fabricación personalizada de piezas metálicas sinterizadas y ha logrado destacados avances en los campos de cojinetes sinterizados autolubricantes, moldeo y sinterizado de aleaciones de tungsteno, y fabricación de piezas metálicas porosas.

Contribución de Neway a la Metalurgia de Polvos

La capacidad de Neway en metalurgia de polvos se refleja en su habilidad para producir piezas complejas y de alta precisión en grandes volúmenes. Su dominio en la selección del polvo metálico adecuado, el moldeo de la forma deseada y la ejecución del proceso de sinterización la distingue en el sector. Además, Neway coopera con universidades de renombre mundial para desarrollar fórmulas de polvos metálicos. Los polvos se pueden preparar según las necesidades específicas del cliente y se pueden fabricar en masa, como por ejemplo para fabricar ojivas perforantes o componentes de ultra alta temperatura.

Entendiendo el Proceso de Metalurgia de Polvos y la Sinterización de Metales

Selección del polvo metálico

El proceso de metalurgia de polvos inicia con la selección del polvo metálico adecuado. ¿Cómo elegir el material MIM adecuado para sus piezas personalizadas? La elección del polvo es fundamental para las propiedades del producto final, por lo que es un paso crucial en la producción de piezas MIM. Por supuesto, también puede personalizar el polvo según el rendimiento que desea lograr, siempre que conozca los tipos y propiedades de los polvos sinterizados estándar.

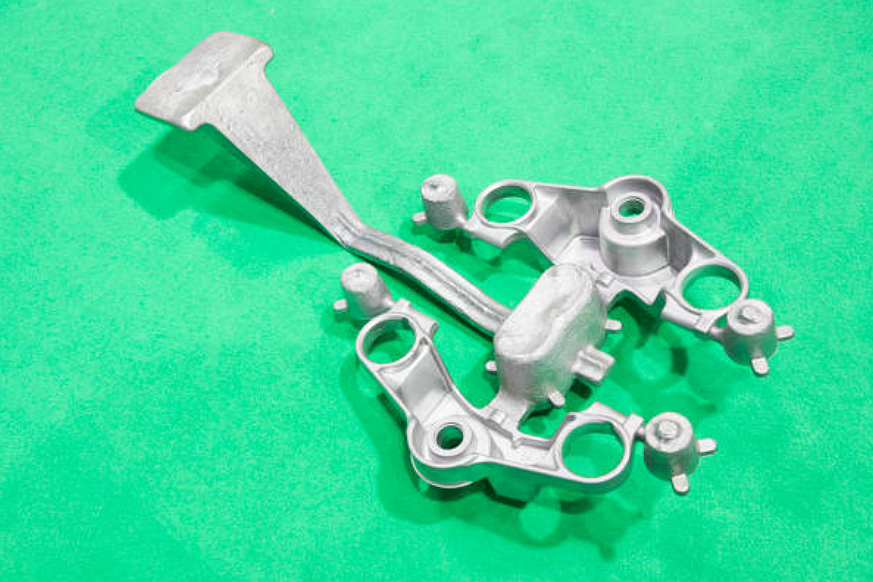

Moldeo y conformado

Una vez seleccionado el polvo adecuado, este se compacta con una prensa en la forma deseada. La presión y el tiempo de prensado se ajustan al tipo de polvo y a las especificaciones finales del producto, o se realiza por moldeo por inyección tras mezclar con un aglutinante. Hay dos procesos principales: prensado de polvo y moldeo por inyección. El método dependerá del polvo elegido, la estructura del producto y el rendimiento deseado.

Sinterización

El polvo compactado se somete al proceso de sinterización, que consiste en calentar el polvo por debajo de su punto de fusión para que las partículas se unan y formen una pieza sólida. Generalmente utilizamos métodos de sinterización sin presión o sinterización por prensado en caliente. El tiempo y la temperatura de calentamiento se ajustan según el tipo de polvo y los requisitos del producto final. Independientemente del método, existen pequeños huecos entre los polvos metálicos, por lo que cuando la temperatura de sinterizado se acerca al punto de fusión, estos poros desaparecen. Dicho de manera sencilla, las piezas prensadas o moldeadas por inyección encogerán ligeramente al sinterizarse; a esto se le llama relación de contracción por sinterización. Cuanto menor es esa relación, mayor precisión dimensional se obtiene en la pieza final.

Las zonas del horno en la sinterización

Precalentamiento

Esta es la fase inicial del proceso. El polvo compactado se calienta gradualmente para prepararlo para la sinterización y eliminar residuos de lubricantes.

Sinterización (zona caliente)

El corazón del proceso de sinterización. La temperatura se controla cuidadosamente para acercarse al punto de fusión del metal principal en el polvo, permitiendo la unión de partículas y la creación de una pieza metálica sinterizada sólida. Según el material del polvo o los requisitos de producción, utilizamos hornos de sinterización continuos o por lotes.

Enfriamiento

Después de la sinterización, las piezas se enfrían gradualmente. Este paso crítico permite que la pieza recién formada se solidifique y adquiera sus propiedades finales.

Comprender las atmósferas de sinterización de metales

Atmósfera de nitrógeno e hidrógeno: Muy utilizada para sinterización, especialmente en acero inoxidable y otras aleaciones. Evita la oxidación y mejora el proceso.

Atmósfera de hidrógeno: Una atmósfera de hidrógeno puro se emplea para sinterizar ciertos metales. Actúa como agente reductor, eliminando óxidos y favoreciendo la sinterización.

Vacío: Algunos procesos se realizan al vacío para evitar oxidaciones u otras reacciones que afecten la calidad final.

Amoniaco disociado: Se utiliza como atmósfera protectora en algunos procesos, evitando la oxidación y ayudando a la eliminación de lubricantes.

Gas endotérmico: Es una atmósfera común que proporciona un entorno controlado que favorece la sinterización.

Aplicaciones e innovación en piezas MIM

Engranajes sinterizados

Neway es experta en la producción de engranajes sinterizados de alta calidad, conocidos por su rendimiento y durabilidad superior. Estos engranajes se usan ampliamente en automoción y maquinaria industrial. Existen varios métodos para fabricar engranajes, como fresado CNC, tallado, moldeo por inyección de metal, etc. Cada método tiene ventajas y desventajas; el comprador profesional debe valorar cuál se adapta mejor a sus necesidades.

Cojinetes sinterizados

Los cojinetes sinterizados de Neway son conocidos por su alta capacidad de carga y excepcional resistencia al desgaste. Se utilizan en automoción, aeroespacial y maquinaria industrial, incluyendo moldeo por inyección de metal, cojinetes impregnados en aceite y cojinetes cerámicos de alúmina, que superan a otros métodos de fabricación de engranajes.

Componentes sinterizados magnéticos blandos

Neway produce componentes magnéticos blandos sinterizados utilizados en diferentes aplicaciones. Estos componentes, hechos por metalurgia de polvos a partir de materiales ferromagnéticos de baja coercitividad y alta permeabilidad magnética (como aleaciones hierro-silicio, hierro-níquel, hierro-cobalto y ferritas), se utilizan en núcleos de transformadores, inductores y choques, blindajes electromagnéticos, motores y actuadores, sensores, radiofrecuencia, etc.

Filtros y componentes metálicos porosos

Neway también se especializa en la producción de filtros y componentes metálicos porosos, que tienen un amplio rango de aplicaciones en sistemas de filtración y control de fluidos.

Uso del tungsteno en la metalurgia de polvos

Neway ha sido pionera en el uso del tungsteno en metalurgia de polvos. Las propiedades únicas del tungsteno lo hacen ideal para aplicaciones como contactos eléctricos y herramientas de corte.

Aleaciones de cobre y grafito

Neway ha innovado en la producción de aleaciones de cobre y grafito, las cuales ofrecen propiedades ideales para aplicaciones que requieren conductividad eléctrica y térmica.

Ventajas de la metalurgia de polvos

Fabricación rentable: la metalurgia de polvos es un método eficiente para producir piezas metálicas complejas, minimizando la necesidad de mecanizado y acabado, lo que reduce los costes.

Gran variedad de metales y aleaciones: permite utilizar una amplia gama de metales y aleaciones, lo que aporta flexibilidad en la selección del material.

Reducción de desperdicios: genera menos residuos que otros métodos de fabricación, disminuyendo la pérdida de material.

Creación de piezas MIM complejas: posibilita la fabricación de formas complejas difíciles de lograr con otros procesos.

Alta precisión dimensional: las piezas producidas presentan gran precisión, cumpliendo especificaciones exigentes.

Fiabilidad y repetibilidad: es un proceso fiable y repetible, ideal para producción en gran volumen.

Autolubricación: algunos componentes fabricados, como cojinetes, presentan propiedades autolubricantes.

Creación de materiales isotrópicos: permite crear materiales con propiedades iguales en todas las direcciones.

Tecnología verde: es más ecológica porque genera menos residuos y utiliza menos energía que otros procesos.

Amortiguación de vibraciones: algunas piezas fabricadas por este método tienen capacidad para amortiguar vibraciones, ideal donde se requiere reducción de ruido.

Operaciones de post-procesado en MIM

Recalibrado y ajuste

Después de la sinterización, algunas piezas pueden requerir recalibrado o ajuste para lograr dimensiones exactas o mejorar sus propiedades mecánicas.

Tratamiento con vapor

Este tratamiento secundario mejora la dureza superficial y la resistencia al desgaste de las piezas sinterizadas.

Tratamiento térmico

El tratamiento térmico se usa para mejorar propiedades mecánicas como dureza, tenacidad y resistencia.

Impregnación al vacío o con aceite

Se emplea para mejorar la densidad y resistencia de las piezas sinterizadas.

Infiltración estructural

Consiste en infiltrar un metal secundario en la pieza sinterizada para mejorar sus propiedades.

Impregnación con resina o plástico

Este proceso sella los poros de la pieza o mejora sus propiedades mecánicas.

Mecanizado CNC

Algunas piezas pueden requerir mecanizado CNC para obtener dimensiones específicas o características especiales.

Rectificado

El rectificado mejora el acabado superficial o logra dimensiones precisas.

Tratamientos superficiales

Diversos tratamientos, como pulido, recubrimiento PVD o recubrimiento, pueden mejorar el aspecto o el rendimiento.

Desarrollos y tendencias en la metalurgia de polvos

El campo de la sinterización y la metalurgia de polvos está en constante evolución, con nuevos materiales, técnicas y un papel creciente en la fabricación aditiva e impresión 3D. Hay un mayor enfoque en la sostenibilidad, mejorando la eficiencia energética y el respeto ambiental del proceso. Como líder del sector, Neway sigue a la vanguardia de la innovación, mejorando continuamente sus procesos para ofrecer productos de máxima calidad a sus clientes.