Moldeo por inyección de metal vs Fundición a presión: Análisis comparativo

La fabricación de piezas metálicas es crucial en diversas industrias, desde la automotriz y la aeroespacial hasta la electrónica y la médica. Dos métodos populares para producir piezas metálicas personalizadas son el moldeo por inyección de metal (MIM) y la fundición a presión. En este artículo, exploraremos estos procesos, sus ventajas, limitaciones, aplicaciones adecuadas y materiales, y los compararemos para ayudarle a decidir cuál es el proceso más adecuado para sus piezas metálicas personalizadas.

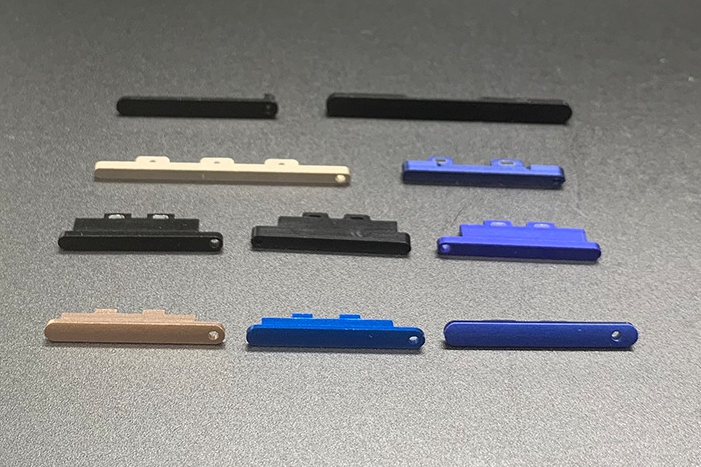

Moldeo por inyección de metal (MIM)

El moldeo por inyección de metal (MIM) es un proceso de fabricación que combina los beneficios del moldeo por inyección de plástico y la metalurgia de polvos. Consiste en la producción de piezas metálicas complejas utilizando polvos metálicos finos y un material aglutinante. El proceso incluye varias etapas, como la preparación de la materia prima, el moldeo por inyección, el desaglutinado y la sinterización. MIM ofrece una excelente flexibilidad de diseño, permitiendo la producción de componentes metálicos intrincados y altamente precisos.

Ventajas y limitaciones de MIM

MIM ofrece numerosas ventajas, entre ellas la capacidad de fabricar geometrías complejas, alta eficiencia de producción, excelente acabado superficial y tolerancias ajustadas. También permite el uso de una amplia gama de materiales MIM, como acero inoxidable, titanio e incluso aleaciones magnéticas. Sin embargo, MIM tiene limitaciones, como costos de herramientas más elevados, ciclos de producción más largos y restricciones en el tamaño de las piezas que se pueden fabricar.

Aplicaciones y materiales adecuados para MIM

MIM se utiliza en diversas industrias, como dispositivos médicos, electrónica, automoción y aeroespacial. Es ideal para producir piezas metálicas complejas de tamaño pequeño a mediano, como instrumentos quirúrgicos, componentes de armas de fuego y conectores electrónicos. Los materiales adecuados para MIM incluyen acero inoxidable, aceros de baja aleación, acero para herramientas y otras aleaciones especiales.

Proceso MIM | Fundición a presión | ||

Complejidad | Alta | Alta | |

Materiales MIM | Múltiples como acero inoxidable, aleación de aluminio, aleación de titanio, aleación de tungsteno, aleación de cobre | Materiales de fundición a presión | Principalmente aleaciones de aluminio, zinc, magnesio y latón |

Tipo de material | Polvos metálicos | Tipo de material | Lingote metálico |

Tamaño de piezas MIM | Pequeño: el área proyectada no excede 10x10 pulgadas (250 mm x 250 mm) | Tamaño de piezas de fundición a presión | Pequeño o mediano: el área proyectada no excede 30x30 pulgadas (750 mm x 750 mm). Equipos de gran escala pueden producir piezas de mayor tamaño. |

Tolerancia MIM | 1~2 % | Tolerancia fundición a presión | 2~3 % |

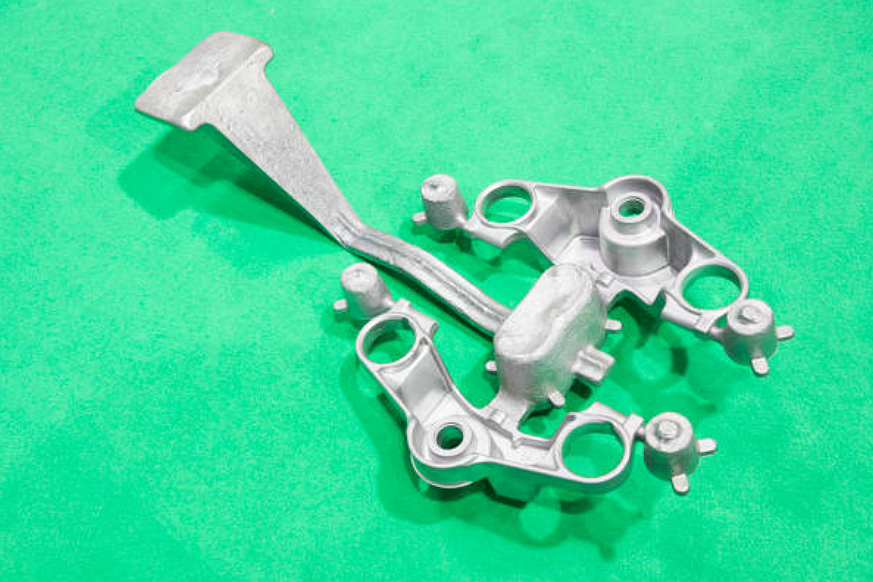

Fundición a presión

La fundición a presión es un proceso de fabricación ampliamente utilizado para producir piezas metálicas con excelente precisión dimensional y acabado superficial. Consiste en inyectar metal fundido en un molde reutilizable, conocido como matriz, bajo alta presión. Una vez que el metal se solidifica, se abre el molde y se expulsa la pieza. La fundición a presión es reconocida por su eficiencia y por la capacidad de producir altos volúmenes de piezas con calidad consistente.

Ventajas y limitaciones de la fundición a presión

La fundición a presión ofrece varias ventajas, como alta velocidad de producción, excelente estabilidad dimensional y la posibilidad de fabricar piezas intrincadas con paredes delgadas. También proporciona un buen acabado superficial y precisión dimensional. Sin embargo, presenta limitaciones como un mayor coste inicial de moldes, opciones de materiales más limitadas en comparación con MIM y menos flexibilidad de diseño para geometrías complejas.

Aplicaciones y materiales adecuados para fundición a presión

La fundición a presión se utiliza ampliamente en industrias como automotriz, aeroespacial, electrónica de consumo y electrodomésticos. Es adecuada para producir piezas de tamaño medio a grande, como componentes de motores, carcasas de dispositivos electrónicos y piezas estructurales. Los materiales comunes en fundición a presión incluyen aluminio, zinc, magnesio y aleaciones de cobre.

Comparación de MIM y fundición a presión

Consideraciones de coste

En lo que respecta al coste, la fundición a presión generalmente tiene costes de moldes más bajos en comparación con MIM. Sin embargo, MIM puede ofrecer ventajas de coste para piezas complejas que requieren múltiples componentes de fundición a presión. El coste de producción depende de factores como la complejidad de la pieza, la selección del material y el volumen requerido.

Cómo calcular el coste de MIM

La tasa de aprovechamiento de material en piezas de metalurgia de polvos suele ser del 95% al 98%. El coste de la materia prima de una pieza metálica se calcula aproximadamente así:

Coste de material de piezas MIM

(Coste por gramo de material metálico x volumen de la pieza x densidad de la pieza) / 95%

El coste de material también debe incluir el coste real de materias primas como lubricantes y aditivos de elementos de aleación.

Coste del molde de inyección

El coste del molde incluye el precio del molde más los costes de mantenimiento y reemplazo. El precio inicial del molde depende de la complejidad, que está directamente relacionada con la complejidad de la pieza. Por tanto, el coste debe estar relacionado con dicha complejidad. Dado que un molde de metalurgia de polvos suele producir una gran cantidad de piezas, el material del molde debe soportar alta presión y fricción de polvo.

Coste de prensado

El coste de prensado incluye los costes de máquina y mano de obra. A mayor tonelaje de la prensa, mayor es la inversión, pero menor la productividad. La elección de la prensa depende del producto del área de la sección transversal perpendicular a la dirección de compactación y la presión de compactación unitaria. La presión de prensado está relacionada con la densidad de la pieza. La presión unitaria para piezas base hierro de baja densidad suele ser de 400MPa y para densidad media-alta de 600-700MPa. El coste de impresión también está relacionado con el grado de automatización y la velocidad de producción. Aunque el ciclo de trabajo de las prensas de metalurgia de polvos es más lento que el de las de estampado, es más rápido que el de las prensas de moldeo por inyección de plástico y requiere menos equipos.

Coste de sinterización

El coste de sinterización incluye el coste de equipos, consumo de energía, gas protector y mano de obra. Según el proceso de sinterización, el coste también puede incluir otros costes adicionales como el prensado y la colocación de metales fusionados. Dado que la sinterización no requiere calentar el metal base hasta su punto de fusión, el consumo energético es inferior al del proceso de fundición.

Coste de procesamiento posterior

El coste de los procesos posteriores incluye todos los posibles pasos posteriores, como acabado, impregnación, pequeños cortes de metal, tratamiento térmico o tratamiento superficial (tratamiento al vapor, esmerilado, desbarbado, granallado, etc.).

Además de los costes directos de producción, se deben considerar los costes de gestión y auxiliares. Los costes de gestión incluyen diseño, tecnología y ventas; los auxiliares, gestión de energía, mantenimiento de equipos y transporte. Por lo general, estos gastos pueden calcularse en proporción a los datos acumulados a largo plazo respecto a los gastos directos de producción.

Cómo calcular el coste de la fundición a presión

La tasa de aprovechamiento de material en piezas de fundición a presión suele ser del 90% al 95%. El coste de la materia prima de una pieza metálica se calcula aproximadamente así:

Coste de material de piezas de fundición a presión

(Coste por gramo de material metálico x volumen de la pieza x densidad de la pieza) / 90%

El coste de material también debe incluir el coste real de materias primas, como aditivos de elementos de aleación.

Coste del molde

El molde de MIM es un molde de inyección, y su complejidad y precisión son mayores que las de un molde de fundición a presión. El coste general del molde es 2,5 veces el coste del material del molde para moldes de fundición a presión simples sin correderas.

Coste de fundición a presión

El coste de la fundición a presión es más sencillo que el de MIM. El coste de abrir y cerrar el molde se calcula según el tonelaje de la máquina de fundición y el tiempo necesario para producir una pieza. También pueden hacerse estimaciones aproximadas, como 0,8 USD/unidad por mes para una máquina de fundición a presión de 300 toneladas.

Coste de procesamiento posterior

El coste de los procesos posteriores incluye todos los posibles pasos posteriores, como acabado, impregnación, pequeños cortes de metal, tratamiento térmico o tratamiento superficial (tratamiento al vapor, esmerilado, desbarbado, granallado, etc.).

Conclusión

Elegir el proceso de fabricación adecuado para piezas metálicas personalizadas es fundamental para lograr la calidad deseada, rentabilidad y flexibilidad de diseño. El moldeo por inyección de metal (MIM) y la fundición a presión son procesos ampliamente utilizados, cada uno con sus ventajas y limitaciones. MIM destaca en la producción de geometrías complejas con una amplia variedad de materiales, mientras que la fundición a presión ofrece alta eficiencia de producción y excelente precisión dimensional para piezas más grandes. Teniendo en cuenta el coste, los requisitos de diseño, las propiedades del material y el volumen de producción, puede tomar la mejor decisión al seleccionar el proceso más adecuado para sus piezas metálicas personalizadas.

MIM y la fundición a presión son procesos de fabricación valiosos para diferentes necesidades. Evaluar sus necesidades específicas y colaborar con empresas experimentadas en metalurgia y fundición a presión le garantizará los mejores resultados en sus proyectos de piezas metálicas personalizadas.

Si busca un fabricante fiable de piezas metálicas y plásticas a medida, contáctenos para hablar sobre los requisitos específicos de su proyecto y garantizar los mejores resultados posibles.