Fundición a presión de zinc vs aluminio: ¿cuáles son las diferencias?

La fundición a presión es un proceso de fabricación versátil y eficiente que produce piezas metálicas de alta calidad con formas complejas y excelente precisión dimensional. En esencia, la fundición a presión consiste en inyectar metal fundido a alta presión en una cavidad de molde. Este método es valorado por su velocidad, precisión y la calidad superior del producto final.

La selección del material desempeña un papel fundamental en la fundición a presión. La elección del metal influye en las propiedades de la pieza y afecta el proceso de producción, el costo y la idoneidad para la aplicación. Entre los distintos metales, el zinc y el aluminio son dos de las opciones más populares, cada uno con características únicas.

Diferencias entre la fundición a presión de zinc y la de aluminio

Propiedades de los materiales: aluminio y zinc fundidos

Comprender las propiedades del aluminio y del zinc es crucial para seleccionar el metal adecuado para su proyecto de fundición a presión. Cada metal tiene características físicas y mecánicas distintas que afectan su rendimiento y su idoneidad para diferentes aplicaciones.

Zinc:

Propiedades físicas:

Densidad: El zinc tiene una densidad de aproximadamente 6,6 a 7,0 g/cm³, significativamente mayor que la del aluminio. Esta mayor densidad puede ser beneficiosa para aplicaciones sensibles al peso.

Punto de fusión: El zinc se funde a aproximadamente 420 °C (788 °F), lo cual es relativamente bajo en comparación con muchos otros metales. Este punto de fusión más bajo reduce el consumo de energía durante la fundición.

Propiedades mecánicas:

Resistencia: Las aleaciones de zinc son conocidas por su alta resistencia y tenacidad. Pueden soportar un estrés mecánico significativo, lo que las hace ideales para aplicaciones de alta exigencia.

Dureza: El zinc es generalmente más duro que el aluminio y ofrece buena resistencia al desgaste.

Aleaciones típicas de zinc fundido:

Aluminio:

Propiedades físicas:

Densidad: El aluminio es más ligero, con una densidad de aproximadamente 2,7 g/cm³. Esta ligereza es fundamental en las industrias aeroespacial y automotriz.

Punto de fusión: El aluminio tiene un punto de fusión más alto que el zinc, típicamente alrededor de 660 °C (1220 °F). Requiere más energía para la fundición, pero permite aplicaciones a temperaturas más altas.

Propiedades mecánicas:

Resistencia: Aunque no es tan resistente como el zinc, las aleaciones de aluminio ofrecen buena resistencia, especialmente cuando se tratan térmicamente o se alean adecuadamente.

Dureza: El aluminio es generalmente más blando que el zinc, pero sus aleaciones pueden tratarse para mejorar la dureza y la resistencia.

Aleaciones típicas de aluminio fundido:

Análisis comparativo de las propiedades:

Peso y densidad: El zinc es más pesado y denso, lo que beneficia a componentes pequeños que requieren masa. La ligereza del aluminio es ideal para aplicaciones enfocadas en la movilidad.

Resistencia y dureza: El zinc ofrece generalmente mayor resistencia y dureza, por lo que es adecuado para piezas duraderas. El aluminio, aunque más blando, puede aleársele para alcanzar mayor resistencia.

Punto de fusión: El menor punto de fusión del zinc implica menores costos energéticos y un moldeo más sencillo, mientras que el mayor punto de fusión del aluminio permite su uso en entornos de alta temperatura.

Vida útil de los moldes y tamaños

La durabilidad y el rendimiento de los moldes son factores críticos en la fundición a presión, ya que afectan tanto la calidad de las piezas producidas como la rentabilidad global del proceso. La vida útil del molde y los tamaños típicos de las piezas difieren notablemente entre la fundición de aluminio y la de zinc.

Vida útil de los moldes en aluminio y zinc:

Molde de fundición a presión de aluminio: La fundición de aluminio implica temperaturas de fusión más altas, lo que puede acelerar el desgaste de los moldes. Por lo general, un molde de aluminio dura entre 100.000 y 150.000 disparos, según la complejidad y el mantenimiento del molde. Las temperaturas más altas también exigen materiales de molde más robustos y, a menudo, más costosos.

Molde de fundición a presión de zinc: El menor punto de fusión del zinc somete a menos estrés al molde, prolongando sustancialmente su vida útil. Un molde de zinc puede durar de 1 millón a más de 2 millones de disparos, significativamente más que el de aluminio. A pesar de la inversión inicial, esta mayor vida útil puede reducir los costos a largo plazo.

Tamaños típicos de fundición para aluminio y zinc:

Fundición de aluminio (tamaños): La menor densidad del aluminio permite fundir piezas más grandes manteniendo un peso manejable. Esto hace que el aluminio sea ideal para componentes de gran tamaño en las industrias automotriz y aeroespacial, donde la relación tamaño-peso es clave.

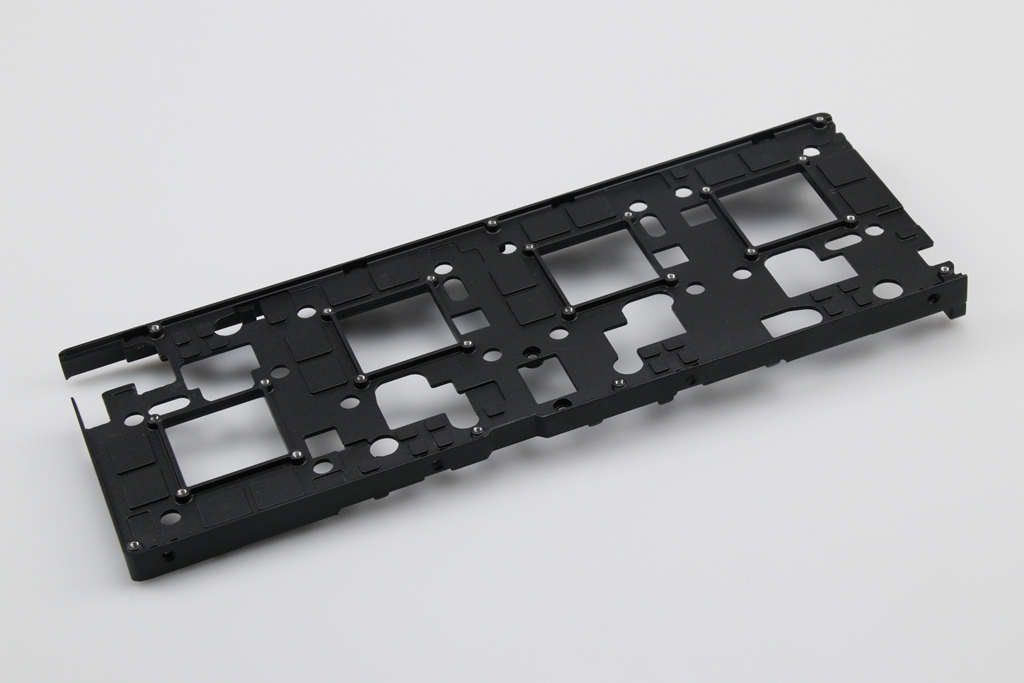

Fundición de zinc (tamaños): El zinc se utiliza generalmente para componentes más pequeños y más intrincados debido a su mayor densidad y excelente fluidez, lo que permite precisión en diseños detallados. El peso del zinc lo hace menos adecuado para piezas grandes, pero ideal para piezas pequeñas y complejas con tolerancias estrictas.

Capacidades de tolerancias y acabados superficiales

En la fundición a presión, lograr tolerancias precisas y acabados de alta calidad es crucial para la funcionalidad y la estética del producto final. La fundición de aluminio y la de zinc presentan diferentes capacidades en estas áreas debido a sus propiedades intrínsecas.

Capacidades de tolerancia del aluminio fundido a presión:

Las piezas de aluminio fundido a presión pueden alcanzar tolerancias de ±0,002 pulgadas por pulgada, adecuadas para la mayoría de las aplicaciones. Sin embargo, mantener tolerancias más estrictas puede resultar más desafiante debido a la dilatación y contracción térmicas del aluminio.

La producción a alta velocidad impacta la estabilidad dimensional, por lo que para aplicaciones de precisión a menudo se requiere posprocesado.

Capacidades de tolerancia del zinc fundido a presión:

El zinc destaca por lograr tolerancias más ajustadas, a menudo de ±0,0015 pulgadas por pulgada. Las excelentes características de flujo de las aleaciones de zinc permiten replicar con precisión los detalles del molde, incluso en geometrías complejas.

La estabilidad del zinc en el proceso de fundición a presión garantiza tolerancias consistentes en grandes tiradas.

Acabados superficiales típicos del aluminio fundido:

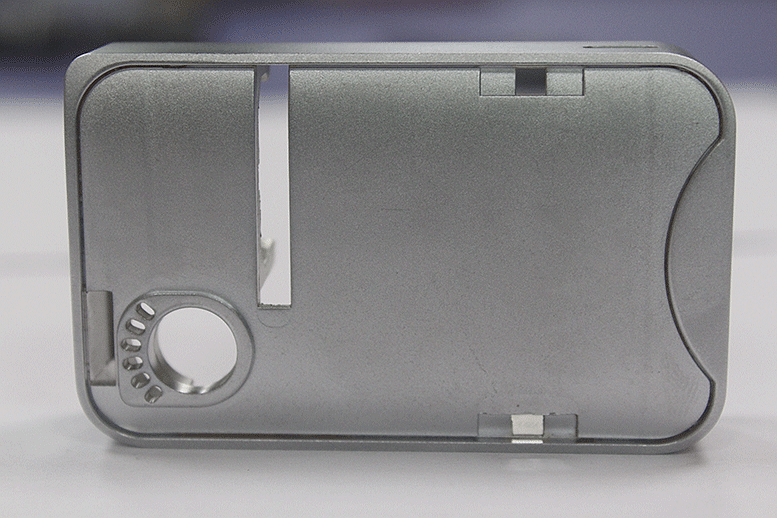

Las piezas de aluminio fundido pueden acabarse con diversos tratamientos de superficie como pintura en polvo, pintura, anodizado o galvanoplastia. Estos acabados mejoran la resistencia a la corrosión y la apariencia estética.

La superficie natural de las piezas de aluminio fundido es relativamente lisa, pero puede requerir lijado o pulido adicional para aplicaciones que exijan un acabado de alto brillo.

Acabados superficiales típicos del zinc fundido:

Las piezas de zinc fundido presentan intrínsecamente un acabado superior, que a menudo requiere un posprocesado mínimo. Pueden recubrirse, pintarse o plaquease fácilmente para mejorar su apariencia o función.

Lograr una superficie lisa y de alta calidad directamente desde el molde es una ventaja significativa, especialmente para componentes decorativos o visibles.

Capacidades de paredes delgadas

La capacidad de producir piezas con paredes delgadas es un aspecto valioso de la fundición a presión, ya que influye en el peso final del producto y en el uso de material. Las aleaciones de aluminio y de zinc tienen diferentes capacidades para la fundición de paredes delgadas, condicionadas por sus propiedades y comportamientos de colada.

Capacidades de paredes delgadas del aluminio fundido a presión:

Espesor mínimo de pared: El aluminio fundido a presión alcanza típicamente un espesor mínimo de alrededor de 0,09 pulgadas (2,3 mm). Esto se debe a su buena fluidez y a su relativamente baja contracción durante la solidificación.

Aplicaciones: La ligereza y resistencia del aluminio lo hacen adecuado para componentes de mayor tamaño con paredes delgadas; se usa comúnmente en las industrias automotriz y aeroespacial, donde la reducción de peso es crucial.

Desafíos: Lograr un enfriamiento uniforme y evitar defectos como alabeo o porosidad es más desafiante en el aluminio de pared delgada, lo que requiere un control preciso del proceso.

Capacidades de paredes delgadas del zinc fundido a presión:

Espesor mínimo de pared: Las aleaciones de zinc pueden producir paredes aún más delgadas, con capacidades de hasta 0,02 pulgadas (0,5 mm). Esto es resultado de la excelente fluidez y del bajo punto de fusión del zinc, que permiten llenar moldes complejos con secciones delgadas.

Aplicaciones: La capacidad de fundir paredes muy delgadas hace que el zinc sea ideal para piezas pequeñas e intrincadas utilizadas en electrónica, productos de consumo y conjuntos mecánicos complejos.

Ventajas: Las superiores capacidades del zinc para paredes delgadas permiten producir componentes detallados y de alta precisión, manteniendo la resistencia y la durabilidad.

En resumen, en la fundición de paredes delgadas, el zinc ofrece capacidades superiores en comparación con el aluminio, permitiendo diseños más finos y complejos. El aluminio, si bien no permite paredes tan delgadas como el zinc, sigue siendo una opción sólida para componentes ligeros con espesores de pared moderados. La elección entre ambos materiales para aplicaciones de pared delgada debe basarse en los requisitos del proyecto, incluyendo tamaño de la pieza, complejidad y uso previsto.

Aplicaciones y sectores de la industria

Aspecto | Piezas de aluminio fundido | Piezas de zinc fundido |

|---|---|---|

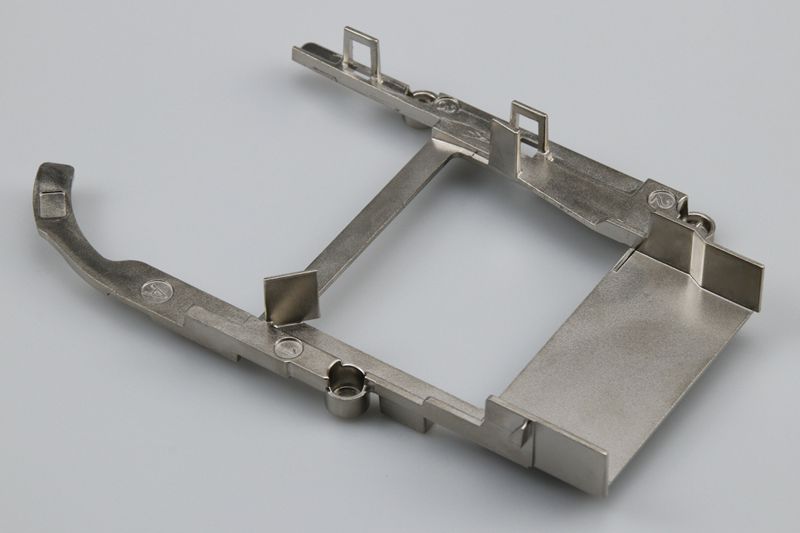

Industria automotriz | Usadas para piezas de motor, componentes de transmisión y paneles de carrocería. Preferidas por su ligereza y resistencia. | Empleadas en piezas críticas de seguridad como componentes de cinturones y carcasas de airbags por su alta resistencia al impacto. |

Industria aeroespacial | Ideales para componentes aeronáuticos como trenes de aterrizaje y elementos estructurales gracias a su baja densidad y resistencia a altas temperaturas. | - |

Electrónica de consumo | Común en carcasas de portátiles, disipadores de calor y otros alojamientos por su conductividad térmica y atractivo estético. | Usadas en conectores y carcasas de blindaje por sus excelentes propiedades de apantallamiento electromagnético. |

Equipos para exteriores | Adecuadas para equipos de exterior y deportivos, como cuadros de bicicleta y equipo de camping, por su durabilidad y resistencia a la corrosión. | - |

Componentes de precisión | - | Perfectas para componentes de dispositivos mecánicos, cerraduras y engranajes gracias a su capacidad para lograr tolerancias estrictas y detalles complejos. |

Productos de consumo | - | Comúnmente usadas en componentes duraderos y de alta calidad para electrodomésticos, juguetes y artículos decorativos. |

Consideraciones de costo

El costo es un factor crítico en la fabricación, y la fundición a presión no es la excepción. Al considerar aluminio y zinc para fundición a presión, intervienen diversos elementos de costo, incluidos los costos de moldes, de fundición, de material y de posprocesado.

Costo del molde:

Aluminio: El mayor punto de fusión exige materiales de molde de alta calidad y resistentes al calor, lo que aumenta el costo. Sin embargo, la vida útil del molde es más corta debido al estrés térmico durante la fundición.

Zinc: El menor punto de fusión permite usar materiales de molde menos costosos. La vida útil extendida del molde por el menor estrés térmico también resulta en una inversión más rentable a largo plazo.

Costo de fundición:

Aluminio: El proceso suele ser más costoso debido a los mayores requerimientos de energía para la fusión y a sistemas de enfriamiento adicionales.

Zinc: El menor punto de fusión se traduce en menor consumo de energía durante la fundición, haciendo el proceso más eficiente en costos.

Costo de materiales:

Aluminio: Su costo fluctúa según el mercado, pero generalmente es más caro que el zinc.

Zinc: Suele ser menos costoso que el aluminio, ofreciendo una solución de materia prima más económica.

Costo de posprocesado:

Aluminio: Las piezas de aluminio pueden requerir posprocesos adicionales, como mecanizado o tratamientos de superficie, lo que puede incrementar el costo total.

Zinc: Las piezas de zinc suelen requerir un posprocesado mínimo gracias a su excelente acabado superficial y precisión, lo que puede reducir costos adicionales.

Ventajas y limitaciones

Cada metal utilizado en la fundición a presión ofrece ventajas únicas y enfrenta ciertas limitaciones. Comprenderlas ayuda a los fabricantes a tomar decisiones informadas según sus necesidades específicas.

Zinc:

Ventajas en la fundición a presión:

Alta resistencia y durabilidad: Las aleaciones de zinc son reconocidas por su alta resistencia y tenacidad, ideales para aplicaciones de trabajo pesado.

Precisión y detalle: La excelente fluidez del zinc permite fundir piezas intrincadas y detalladas, logrando tolerancias estrictas.

Larga vida del molde: El bajo punto de fusión del zinc prolonga la vida del molde, reduciendo los costos a largo plazo.

Acabado superficial superior: Las piezas de zinc suelen presentar un acabado de mayor calidad, disminuyendo la necesidad de posprocesado.

Limitaciones y desafíos:

Peso: El zinc es más pesado que el aluminio, lo cual puede ser una desventaja en aplicaciones donde el peso es crítico.

Limitaciones de tamaño: El zinc es menos adecuado para piezas grandes debido a su peso.

Resistencia a la corrosión: Aunque es buena, la resistencia a la corrosión del zinc suele ser inferior a la del aluminio, lo que puede limitar su uso en ciertos entornos.

Aluminio:

Ventajas en la fundición a presión:

Ligereza: La baja densidad del aluminio es ideal cuando la reducción de peso es crucial, como en las industrias automotriz y aeroespacial.

Desempeño a alta temperatura: El aluminio soporta temperaturas más elevadas, siendo adecuado para aplicaciones de alta temperatura.

Resistencia a la corrosión: El aluminio forma naturalmente una capa de óxido que ofrece excelente resistencia a la corrosión.

Reciclabilidad: El aluminio es altamente reciclable, lo cual es beneficioso desde el punto de vista ambiental y económico.

Limitaciones y desafíos:

Vida del molde: El mayor punto de fusión del aluminio reduce la vida útil del molde.

Costo: Tanto la materia prima como el proceso de fundición del aluminio son generalmente más costosos que los del zinc.

Tolerancia y acabado superficial: Alcanzar el mismo nivel de precisión y calidad de superficie que el zinc puede ser más desafiante y requerir procesos adicionales.

Factores de decisión para fabricantes de fundición a presión:

Requisitos de la aplicación: Elegir según la resistencia requerida, el peso y la exposición a calor o ambientes corrosivos.

Rentabilidad: Considerar el costo total, incluyendo material, producción y posprocesado.

Precisión y detalle: El zinc puede ser mejor para piezas altamente detalladas o complejas.

Consideraciones ambientales: La reciclabilidad del aluminio puede ser un factor decisivo en proyectos con enfoque ecológico.

Cuándo elegir fundición a presión de aluminio

Elegir el material adecuado para un proyecto de fundición a presión es crucial para lograr la calidad, funcionalidad y rentabilidad deseadas. La fundición de aluminio se selecciona a menudo por sus propiedades y ventajas en ciertas aplicaciones. Estos son escenarios donde el aluminio es la opción preferida:

Requisitos de ligereza: La baja densidad del aluminio lo convierte en una opción ideal para las industrias automotriz y aeroespacial, donde la reducción de peso es esencial para el rendimiento y la eficiencia de combustible.

Aplicaciones de alta temperatura: La capacidad del aluminio para soportar altas temperaturas sin perder resistencia beneficia a aplicaciones como piezas de motor, utensilios de cocina y luminarias.

Necesidades de resistencia a la corrosión: En entornos donde las piezas están expuestas a humedad o químicos, la resistencia natural a la corrosión del aluminio es una ventaja significativa. Es adecuado para aplicaciones marinas, equipos para exteriores y componentes bajo el capó del automóvil.

Geometrías complejas con espesor de pared moderado: Las buenas características de flujo del aluminio lo hacen adecuado para piezas con formas complejas y paredes de espesor moderado, garantizando tanto resistencia como detalle.

Consideraciones ambientales: Si la reciclabilidad y el respeto por el medio ambiente son importantes, el aluminio es una excelente opción debido a su facilidad de reciclaje y a su amplia disponibilidad como material reciclado.

Piezas duraderas y de alta resistencia: Las aleaciones de aluminio son conocidas por su resistencia y durabilidad, cruciales para producir componentes robustos para aplicaciones mecánicas, elementos de seguridad automotriz y otros requisitos de alta resistencia.

Producción de piezas grandes: Dada su ligereza, el aluminio es más adecuado que el zinc para piezas grandes, equilibrando tamaño y manejabilidad.

Largas series de producción: Aunque los moldes de aluminio tienen una vida útil más corta que los de zinc, siguen siendo adecuados para series largas, lo que hace que el aluminio sea una opción rentable en muchos casos.

Cuándo elegir fundición a presión de zinc

Gracias a sus propiedades y ventajas únicas, la fundición a presión de zinc es preferible en diversos escenarios. Entender cuándo optar por el zinc, en lugar de otros materiales como el aluminio, puede mejorar el rendimiento, la eficiencia de costos y la calidad del producto. Estas son situaciones clave en las que el zinc es la elección ideal:

Alta precisión y detalle: Cuando se fabrican piezas que requieren detalles intrincados y alta precisión, la excelente fluidez del zinc y su capacidad para capturar microdetalles lo convierten en el material ideal.

Componentes pequeños a medianos: La densidad y las características de colada del zinc son perfectas para componentes pequeños y medianos, especialmente cuando el peso no es una preocupación clave.

Aplicaciones de paredes delgadas: La capacidad del zinc para producir paredes muy delgadas sin sacrificar resistencia no tiene rival, lo que lo hace adecuado para piezas complejas en electrónica y componentes mecánicos detallados.

Larga vida útil del molde: Para proyectos donde una larga vida del molde puede impactar significativamente la rentabilidad, el menor punto de fusión del zinc extiende la vida del molde, reduciendo el costo total en producciones de gran volumen.

Acabado estético superior: Las piezas de zinc suelen requerir poco posprocesado para lograr una superficie de alta calidad, por lo que son ideales para productos decorativos y de cara al consumidor.

Soluciones rentables para grandes volúmenes: La combinación de larga vida del molde, bajo punto de fusión y mínimo posprocesado hace que el zinc sea una solución rentable para producción a gran escala.

Aplicaciones que requieren apantallamiento electromagnético: El zinc es beneficioso en componentes electrónicos que requieren blindaje contra interferencias electromagnéticas (EMI).

Qué podemos hacer en fundición de precisión

Nuestros servicios de fabricación de piezas de fundición de precisión a medida abarcan principalmente la fundición a presión, la fundición a la cera perdida, la fundición en arena y la fundición por gravedad. Según las diversas necesidades de los clientes, ofrecemos el servicio de fundición más adecuado.