Consejos expertos de diseño para fundición a presión de aluminio | Mejore sus piezas

Importancia del diseño en la fundición a presión de aluminio

En la fabricación, la fundición a presión de aluminio es un proceso extraordinariamente eficiente y versátil para producir piezas de alta calidad. Este método crea formas complejas con gran precisión y repetibilidad al inyectar aluminio fundido a alta presión en un molde o troquel de acero. Las propiedades inherentes del aluminio, como su ligereza, resistencia y resistencia a la corrosión, lo convierten en una opción ideal para diversas aplicaciones, desde componentes automotrices hasta electrónica de consumo.

No obstante, el éxito del proceso de fundición a presión depende en gran medida del diseño de la pieza. Un diseño bien pensado garantiza la integridad y la funcionalidad del producto final y desempeña un papel crucial al minimizar los desafíos de fabricación, reducir costes y agilizar los procesos de producción. Reconociendo la intersección crítica entre diseño y eficiencia en fundición a presión, esta guía ofrece a diseñadores, ingenieros y fabricantes ideas valiosas y consejos prácticos para producir mejores piezas de aluminio.

A lo largo de esta Guía de Diseño para Fundición a Presión de Aluminio profundizaremos en los matices del proceso, destacando consideraciones clave de diseño que pueden determinar el éxito de una pieza. Desde la selección de la aleación adecuada hasta la comprensión de los pormenores del diseño y las tolerancias, esta guía ofrece una visión integral para ayudar a sortear la complejidad de la fundición a presión de aluminio. Tanto si eres nuevo en el campo como si buscas perfeccionar tus conocimientos, nuestro objetivo es brindarte un recurso que te permita optimizar tus diseños en calidad, eficiencia y relación coste-beneficio.

Understanding Aluminum Die Casting

La fundición a presión de aluminio es un proceso de fabricación de precisión en el que el aluminio fundido se fuerza a alta presión dentro de un molde de acero, conocido como troquel. Este método es preferido para producir formas complejas con alta exactitud dimensional y acabados superficiales finos. Sin embargo, las ventajas de la fundición a presión van más allá de la precisión e incluyen los beneficios únicos que aporta el aluminio como material.

El proceso de fundición a presión

El proceso comienza con el desmoldeo de la aleación de aluminio, que luego se inyecta en la cavidad del troquel a presiones que oscilan entre 1.500 y 25.000 psi. Esta inyección a alta presión garantiza que el aluminio fundido llene la cavidad, capturando los detalles e intrincadas geometrías del diseño. Una vez solidificado el aluminio, se abre el troquel para expulsar la pieza. La velocidad y eficiencia del proceso lo hacen ideal para series de producción de alto volumen.

Ventajas de utilizar aluminio

El aluminio es conocido por ser ligero y resistente, lo que lo convierte en una excelente opción cuando la reducción de peso es crítica sin comprometer la resistencia. También presenta una excelente conductividad térmica, resistencia a la corrosión y conductividad eléctrica, lo que lo hace versátil para sectores como automoción, aeroespacial, electrónica y bienes de consumo. Además, su capacidad de soportar altas temperaturas y su carácter respetuoso con el medio ambiente —al ser fácilmente reciclable— incrementan su atractivo en fundición a presión.

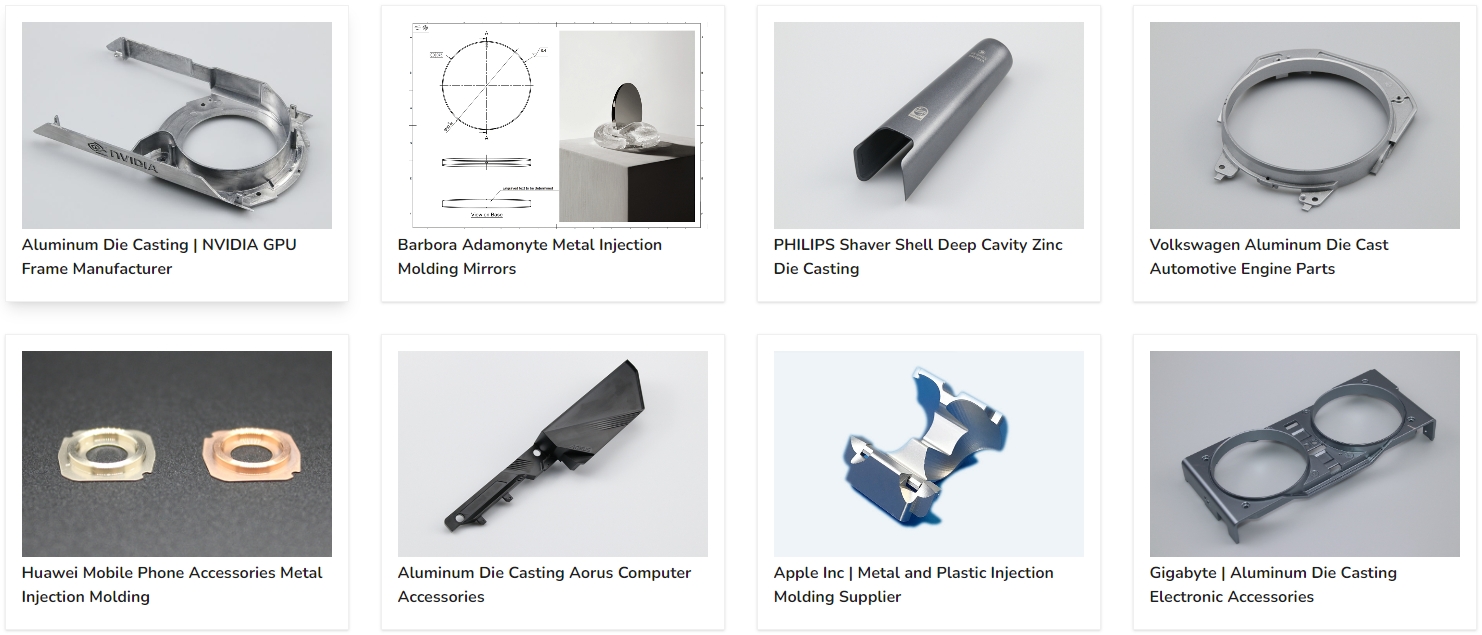

Aplicaciones habituales de las piezas de fundición a presión de aluminio

Las propiedades del aluminio y las ventajas del proceso lo hacen adecuado para múltiples aplicaciones. En automoción, se emplea en carcasas de motor, cajas de cambios y elementos estructurales. La electrónica de consumo se beneficia en la fabricación de carcasas, disipadores y bastidores. Otras aplicaciones típicas incluyen equipamiento deportivo, dispositivos médicos y componentes de mobiliario, lo que demuestra la versatilidad e impacto de la fundición a presión de aluminio en la fabricación moderna.

Design Considerations for Aluminum Die Casting

Crear piezas de fundición a presión de aluminio de alta calidad exige considerar cuidadosamente diversos aspectos de diseño. Desde la selección de materiales hasta los matices del diseño de la pieza, estos factores influyen de forma crítica en el rendimiento, la estética y la fabricabilidad. En esta sección exploramos las consideraciones clave que pueden impactar significativamente el éxito de los proyectos de fundición a presión de aluminio.

Material Selection

Tipos de aleaciones de aluminio y sus propiedades

Las aleaciones de aluminio para fundición a presión se clasifican por su composición, y cada una ofrece propiedades distintas para necesidades específicas. Por ejemplo, la A380 es una aleación muy extendida por su excepcional fluidez, estanqueidad a presión y resistencia al agrietamiento en caliente, lo que la hace adecuada para una amplia gama de productos. Otras aleaciones, como la A360, proporcionan mayor resistencia y mejor resistencia a la corrosión a costa de una fluidez de colada ligeramente inferior. La elección adecuada implica equilibrar propiedades mecánicas, características de colada y coste.

Cómo elegir la aleación de aluminio adecuada para tu pieza

La aleación apropiada depende de la aplicación prevista, las propiedades mecánicas requeridas y consideraciones específicas de fabricación o entorno. Por ejemplo, si la conductividad térmica es prioritaria, podría preferirse una aleación como A383, conocida por su excelente comportamiento térmico. Los fabricantes también deben considerar disponibilidad, coste y requisitos de reciclaje al seleccionar el material para sus proyectos.

Key Design Elements in Aluminum Die Casting

Diseñar para fundición a presión de aluminio exige comprender en profundidad cómo cada elemento de diseño afecta la fabricabilidad, la resistencia y la estética del producto final. A continuación, analizamos elementos clave como el espesor de pared, los ángulos de desmoldeo, los chaflanes/rádios (filetes) y las líneas de partición, ofreciendo una visión más precisa de cómo optimizarlos para obtener piezas superiores.

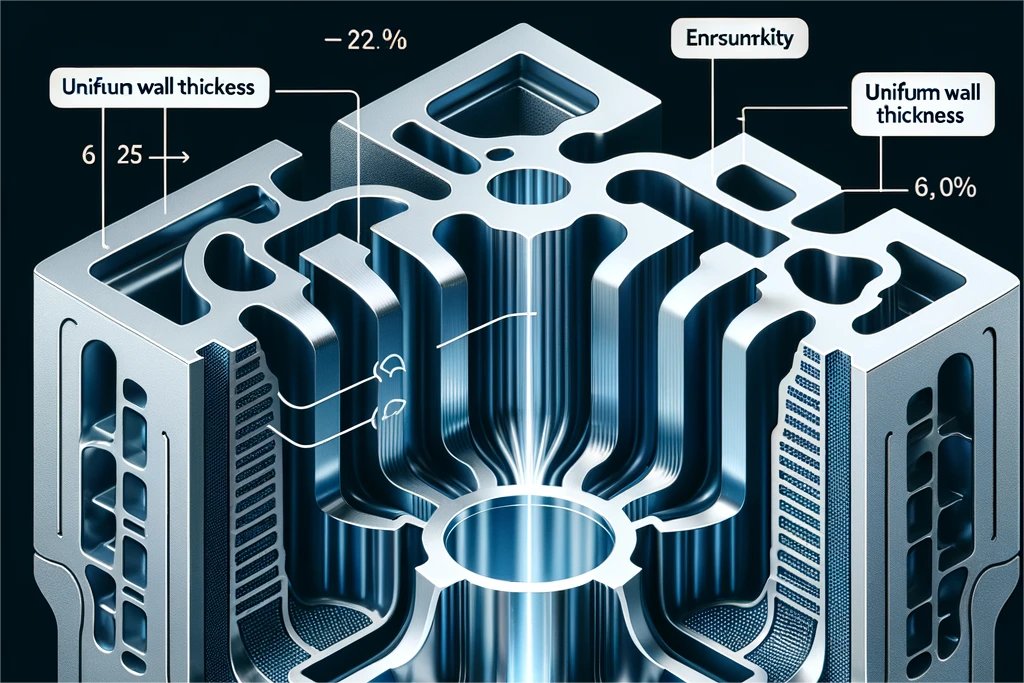

Wall Thickness

Uniformidad: Lograr un espesor de pared uniforme es fundamental para evitar defectos como la porosidad de contracción y garantizar un enfriamiento y solidificación homogéneos. La uniformidad facilita el flujo del aluminio fundido y contribuye a la integridad estructural.

Espesor mínimo y máximo: Aunque se buscan paredes delgadas por eficiencia de material y peso, existe un límite inferior, típicamente alrededor de 0,8 mm para aluminio (según la aleación y complejidad). El espesor máximo debe controlarse para evitar tiempos de enfriamiento prolongados y mayor porosidad.

Estrategias de diseño: Transiciones graduales entre zonas gruesas y delgadas ayudan a gestionar el flujo y los tiempos de enfriamiento. El aligeramiento mediante “core outs” (retirar material innecesario en zonas gruesas) mantiene la resistencia y reduce peso y coste.

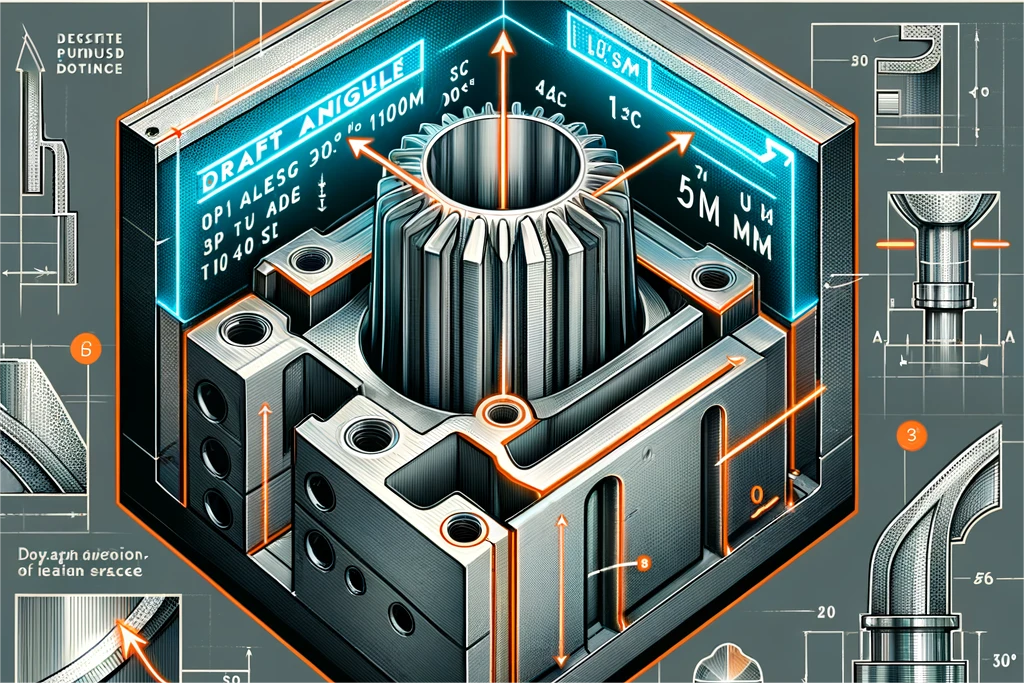

Draft Angles

Importancia: Los ángulos de desmoldeo son cruciales para una expulsión sencilla de la pieza, evitando daños en la pieza o el troquel. También contribuyen a la calidad del acabado superficial.

Ángulos recomendados: El ángulo requerido varía según la profundidad y el acabado, pero como regla general se recomienda al menos 1° de desmoldeo para superficies de hasta 50 mm de longitud, aumentando para longitudes mayores.

Aplicación: Incluir los ángulos desde la fase inicial evita costosas modificaciones de troquel o rediseños. La coherencia en todas las superficies paralelas a la dirección de apertura del troquel mejora la fabricabilidad.

Fillets and Radii

Funcionalidad: Los filetes y radios eliminan aristas vivas, reduciendo concentraciones de tensión que pueden causar fisuras y fallos. También mejoran el flujo del metal fundido durante la colada, aportando calidad y resistencia.

Consejos de diseño: El radio de los filetes internos debe ser al menos un tercio del espesor de pared; los externos pueden ser menores por menor riesgo de porosidad de contracción. Una colocación estratégica mejora notablemente la durabilidad.

Parting Lines

Definición: La línea de partición es donde se encuentran las dos mitades del troquel. Su ubicación es crítica tanto estética como funcionalmente.

Ubicación estratégica: Debe colocarse para minimizar su impacto visual y evitar zonas con tolerancias ajustadas. Idealmente se sitúa siguiendo rupturas o contornos naturales para camuflarla.

Consideraciones funcionales: Más allá de la estética, la posición afecta la facilidad de colada y desmoldeo. Una ubicación estratégica reduce operaciones secundarias como recorte y mecanizado, disminuyendo costes.

Consejos para optimizar el diseño, reducir defectos y aumentar la resistencia

Diseña piezas autoportantes para evitar soportes o machos adicionales.

Emplea nervaduras y refuerzos para incrementar la resistencia sin aumentar significativamente el peso o el espesor.

Considera el flujo del aluminio y la ubicación de compuertas para asegurar el llenado completo y minimizar atrapamiento de aire.

Tolerances and Precision

Tolerancias estándar en fundición a presión de aluminio

La fundición a presión puede lograr tolerancias más estrechas que muchos otros procesos, pero es fundamental conocer los niveles estándar alcanzables en aluminio. Estas tolerancias dependen de las dimensiones de la pieza, la aleación específica y la complejidad del diseño. Es esencial especificar tolerancias tan estrictas como sea necesario para la función de la pieza y evitar incrementos de coste innecesarios.

Rango de dimensión básica (mm) | Tolerancia estándar (± mm) |

|---|---|

0 a 10 | 0,02 |

10 a 18 | 0,03 |

18 a 30 | 0,04 |

30 a 50 | 0,05 |

50 a 80 | 0,07 |

80 a 120 | 0,08 |

120 a 180 | 0,12 |

180 a 250 | 0,2 |

Diseño para precisión: estrategias para alcanzar tolerancias estrictas

Colabora con el fundidor desde las primeras fases para comprender capacidades y limitaciones del proceso.

Utiliza software de simulación para predecir y abordar posibles problemas de flujo, solidificación y enfriamiento.

Diseña resaltes, nervaduras y paredes pensando en fabricación y mecanizado, garantizando que las dimensiones críticas se logren de forma fiable y eficiente.

Reducing Costs and Improving Efficiency

Lograr rentabilidad manteniendo alta calidad en la fundición a presión de aluminio requiere planificación estratégica y optimización en todas las etapas de diseño y producción. A continuación, exploramos vías prácticas para reducir costes y mejorar la eficiencia sin comprometer la integridad ni el rendimiento de las piezas.

Modificaciones de diseño para menores costes de producción

Simplificar diseños: Las geometrías complejas requieren troqueles más intrincados, lo que incrementa el coste inicial y el tiempo de ciclo. Simplificar, cuando sea factible, puede generar ahorros significativos.

Consolidar múltiples piezas en una sola colada: Siempre que sea posible, integra varios componentes en una única pieza de fundición. Reduce operaciones de ensamblaje y herrajes, disminuyendo el recuento total de piezas y los costes asociados.

Optimizar el uso de material: Diseña para emplear la mínima cantidad de material necesaria para la resistencia y la función. Técnicas como aligeramientos y secciones huecas estratégicas reducen coste de material y tiempos de ciclo manteniendo la integridad.

Aprovechar el diseño para facilitar mecanizado y acabado

Considerar operaciones secundarias desde el diseño: Planifica mecanizado, acabados y montaje en la fase inicial. Rasgos que facilitan estas operaciones reducen costes y plazos.

Usar componentes y rasgos estándar: Incorpora componentes y elementos estándar de troquel siempre que sea posible para acortar plazos y costes frente a soluciones a medida.

Diseñar para enfriamiento y expulsión eficientes: Rasgos que mejoran la refrigeración del troquel y la expulsión de la pieza reducen tiempos de ciclo y elevan la eficiencia global.

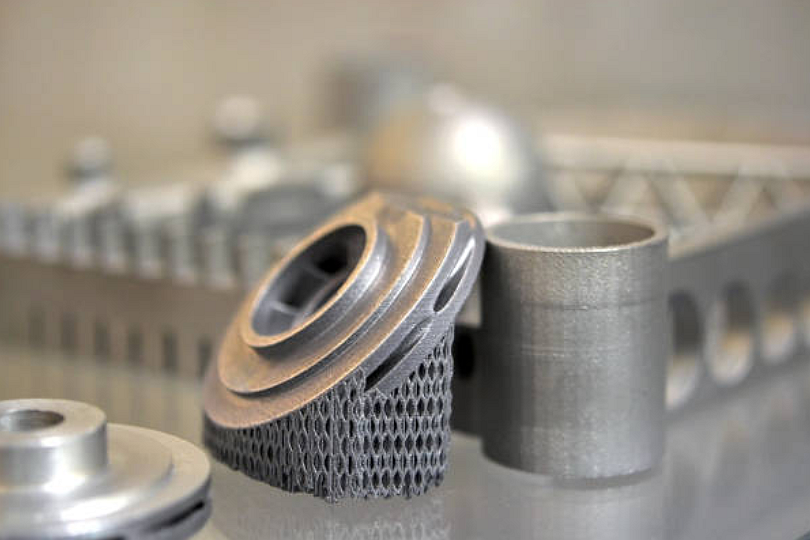

Prototipado rápido y sus beneficios

Utilizar prototipado rápido para validar el diseño: Antes de invertir en troqueles, usa métodos como impresión 3D y mecanizado CNC para crear modelos físicos. Ayuda a detectar problemas a tiempo y ajustar antes de la producción en serie.

Probar funcionalidad y montaje con prototipos: Los prototipos verifican la funcionalidad y las interacciones de ensamblaje, reduciendo el riesgo de errores de diseño costosos y de modificaciones tardías.

Consideraciones para prototipado rápido

Elegir métodos de prototipado adecuados: Selecciona técnicas que emulen de cerca las propiedades y el proceso de fabricación final, para que los prototipos ofrezcan retroalimentación precisa.

Analizar a fondo los resultados de los prototipos: Usa los hallazgos para perfeccionar el diseño en fabricabilidad, funcionalidad y coste. La mejora iterativa basada en ensayos conduce a procesos más eficientes y productos finales de mayor calidad.

Common Defects and How to Avoid Them

La fundición a presión de aluminio, aunque eficiente y versátil, puede originar defectos que afectan la calidad, funcionalidad y estética de las piezas. Comprenderlos e implementar estrategias para evitarlos es crucial para mantener altos estándares. Esta sección recoge varios defectos frecuentes y cómo prevenirlos.

Porosity

Descripción: La porosidad se refiere a pequeños huecos o vacíos dentro de la pieza, causados por gas atrapado o contracción durante la solidificación.

Prevención:

Diseñar con espesores de pared uniformes para favorecer un enfriamiento y solidificación homogéneos.

Emplear una ventilación y compuertas adecuadas en el diseño del molde para permitir la salida de gases.

Controlar la calidad del aluminio fundido, asegurando ausencia de contaminantes que atrapen gas.

Shrinkage Porosity

Descripción: Similar a la anterior, la porosidad de contracción aparece cuando unas zonas solidifican más rápido que otras, generando vacíos.

Prevención:

Implementar control de temperatura del molde para un enfriamiento gradual y uniforme.

Diseñar el sistema de colada para favorecer la solidificación direccional desde las secciones más gruesas a las más delgadas.

Cold Shuts

Descripción: Se producen cuando dos frentes de metal fundido no se fusionan correctamente, generando una unión débil.

Prevención:

Aumentar la temperatura del aluminio o del molde para evitar solidificación prematura.

Ajustar la velocidad de inyección para que el metal llene la cavidad antes de enfriar.

Misruns

Descripción: Ocurren cuando el aluminio no llena por completo la cavidad, resultando en piezas incompletas.

Prevención:

Optimizar el diseño del molde y la ubicación de compuertas para un llenado suave y completo.

Modificar la temperatura del aluminio y la presión de inyección para mejorar el flujo.

Flash

Descripción: El “rebaba” es material sobrante que se fuga por la línea de partición o alrededor de los pernos expulsadores y solidifica fuera del contorno.

Prevención:

Asegurar el alineamiento preciso del molde y su mantenimiento para evitar desgaste y degradación.

Ajustar la fuerza de cierre para mantener las mitades del molde firmemente cerradas durante la colada.

Addressing and Preventing Defects

Además de las estrategias específicas, un enfoque integral de control de calidad y optimización del proceso reduce aún más la aparición de defectos. Incluye:

Software de simulación: Las herramientas de simulación de colada ayudan a predecir y mitigar posibles defectos antes de producir.

Protocolos de calidad: Establecer controles estrictos —inspecciones y ensayos en distintas etapas— permite identificar y corregir desviaciones tempranamente.

Mejora continua: Implantar una cultura de mejora continua, analizando cada lote y refinando procesos, conduce a reducciones sostenidas en la tasa de defectos.

Al abordar proactivamente estos defectos comunes, los fabricantes mejoran la fiabilidad y la calidad de sus operaciones de fundición a presión de aluminio, obteniendo mejores productos y mayor satisfacción del cliente.

What We Can Do In Aluminum Die Casting?

En el mundo intrincado de la fundición a presión de aluminio, el camino del concepto a la pieza terminada está jalonado por decisiones de diseño críticas. Esta guía ha recorrido lo esencial: selección de materiales, diseño de la pieza, tolerancias, estrategias de reducción de costes, prevención de defectos y el papel clave del prototipado rápido. La clave para producir piezas superiores reside en comprender a fondo estas áreas, garantizando diseños viables y optimizados en eficiencia, durabilidad y coste.

¿Listo para elevar tus proyectos de fundición a presión de aluminio? Tanto si estás afinando diseños existentes como si te embarcas en nuevos desarrollos, los principios de esta guía son tu hoja de ruta. Para quienes busquen un nivel adicional de refinamiento o enfrenten retos complejos, la consultoría profesional puede desbloquear nuevos niveles de calidad y eficiencia.

Ponte en contacto con Neway, que puede ofrecer asesoramiento a medida: desde elegir la aleación perfecta hasta optimizar tu diseño para un rendimiento sin precedentes. Profundiza en recursos que amplían los temas tratados y conéctate con una comunidad de profesionales dedicados al arte y la ciencia de la fundición a presión de aluminio. Tu camino hacia la producción de mejores piezas —marcado por la innovación y la excelencia— continúa en cada paso. Acepta el reto y creemos juntos el futuro de la fabricación.