Servicio rápido de mecanizado CNC y prototipado

Con nuestros servicios personalizados de mecanizado CNC, solo puedes esperar lo mejor. Nuestro equipo utiliza la tecnología y las técnicas más avanzadas para entregar resultados que cumplen o superan tus expectativas.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Servicio CNC de piezas a medida

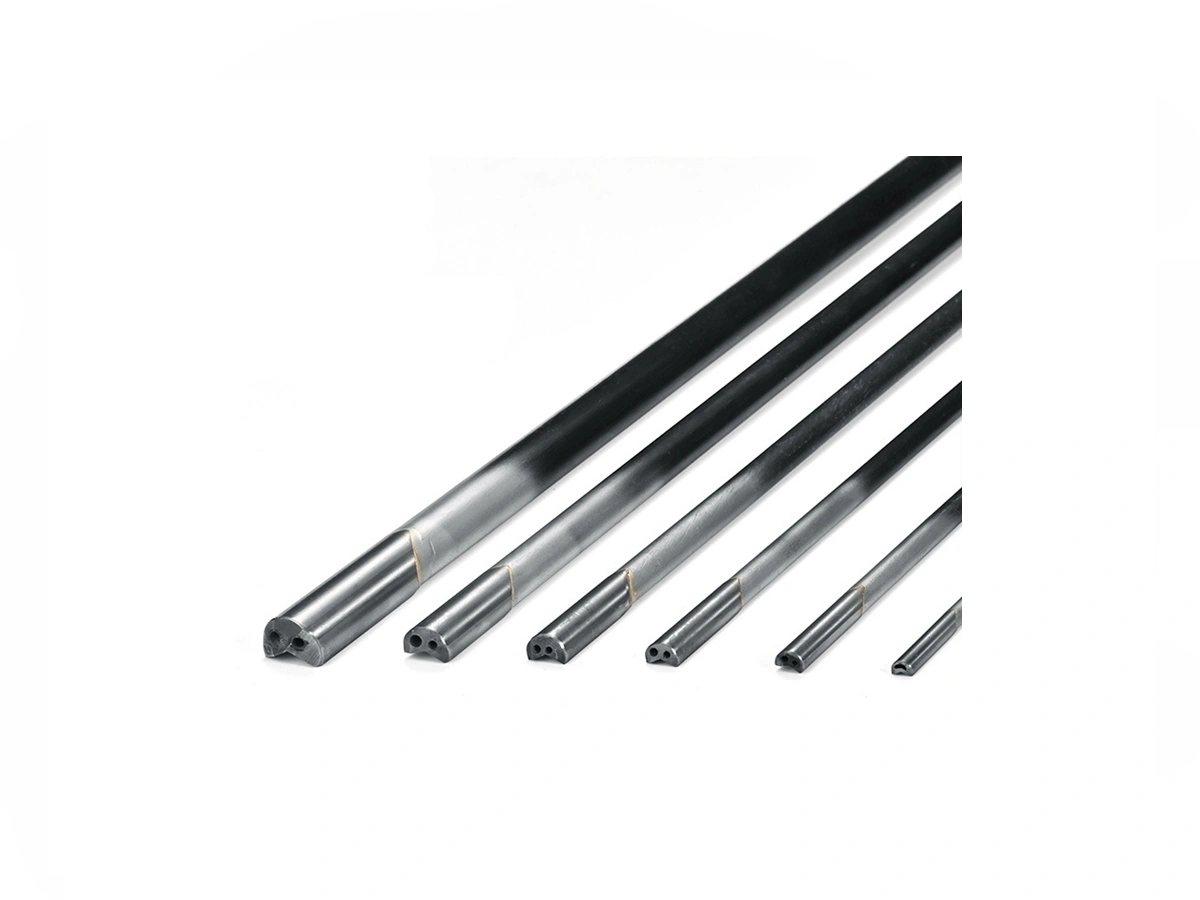

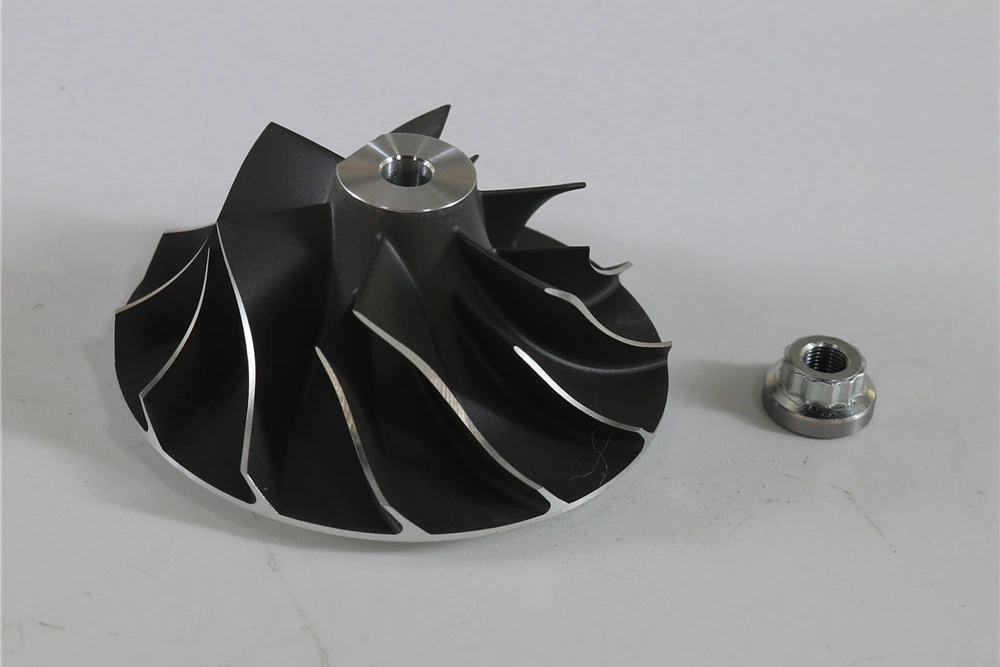

Nuestro servicio CNC de piezas a medida ofrece soluciones de alta precisión y personalización para diversas industrias. Especializados en acero inoxidable, titanio, aleaciones de alta temperatura, plásticos y compuestos, utilizamos máquinas CNC de 3, 4 y 5 ejes para lograr tolerancias estrictas y geometrías complejas con gran exactitud. Ofrecemos prototipado rápido, producción en pequeña serie y fabricación a gran escala, garantizando tiempos de entrega reducidos y resultados de primer nivel.

Ventajas del mecanizado CNC

Nuestro servicio CNC aporta precisión y eficiencia incomparables. Gracias a la automatización avanzada y al mecanizado multieje, aseguramos calidad superior, entregas rápidas y un notable ahorro de costes.

Aplicaciones de piezas CNC mecanizadas

Nuestro servicio CNC produce componentes de ingeniería de precisión para múltiples industrias. Explora nuestra gama de piezas a medida diseñadas para cumplir con los más altos estándares de calidad y tolerancias estrictas.

Acabados de superficie disponibles para piezas a medida

Nuestro servicio de tratamiento de superficies ofrece acabados especializados para piezas personalizadas, mejorando su durabilidad, estética y rendimiento. Proporcionamos procesos como electrodeposición, anodizado, recubrimiento en polvo y recubrimientos de barrera térmica, diseñados para optimizar la resistencia a la corrosión, las propiedades de desgaste y la apariencia de componentes metálicos y plásticos en múltiples sectores.

Más información

Tal como mecanizado

Más información

Pintura

Más información

Recubrimiento PVD

Más información

Chorro de arena

Más información

Electrodeposición

Más información

Pulido

Más información

Anodizado

Más información

Recubrimiento en polvo

Más información

Pulido electrolítico

Más información

Decoración IMD

Más información

Acabado cepillado

Más información

Óxido negro

Más información

Tratamiento térmico

Más información

Tumbling

Más información

Recubrimiento Alodine

Más información

Cromado

Más información

Fosfatado

Más información

Nitruración

Más información

Galvanizado

Más información

Barnizado

Más información

Recubrimiento de teflón

Más información

Recubrimientos térmicos

Más información

Recubrimientos de barrera térmica

Más información

Pasivación

Galería de piezas a medida

En nuestra galería de piezas a medida, entendemos que cada proyecto es único. Por ello trabajamos codo a codo con nuestros clientes para garantizar que sus piezas se fabriquen exactamente según sus especificaciones. Con nuestro enfoque en el detalle y compromiso con la calidad, tus piezas superarán tus expectativas.

Comencemos un nuevo proyecto hoy

Guía de diseño para piezas personalizadas CNC

Estas directrices ofrecen valores estándar de la industria para piezas CNC personalizadas, asegurando precisión de mecanizado, alta rigidez y mínima deformación, equilibrando exactitud, fabricabilidad y eficiencia de costes.