Fundición en arena personalizada | Proceso, materiales, ventajas y desventajas

Descripción general del proceso de moldeo en arena

El servicio de moldeo en arena personalizado de Neway se utiliza ampliamente para fabricar piezas a medida en diversos materiales, incluidos aluminio de moldeo en arena, acero de moldeo en arena y más. Este proceso comprende varios pasos cruciales que garantizan la creación de piezas fundidas de alta calidad. El moldeo en arena personalizado se emplea generalmente para producir piezas con estructuras complejas, en pequeñas cantidades y de gran peso o tamaño.

El moldeo en arena personalizado permite varios tratamientos posteriores, incluido el mecanizado CNC, para lograr el detalle y la precisión requeridos. Use recubrimiento en polvo para obtener el acabado superficial deseado. Un tratamiento térmico mejora las propiedades mecánicas de las piezas fundidas.

Los servicios de moldeo en arena a medida pueden elegir entre varios materiales, incluidos aleaciones de aluminio, aleaciones de cobre, aleaciones de titanio, hierro, acero inoxidable y otras aleaciones de alta resistencia. El moldeo en arena tiene un costo inicial de molde más bajo y una mayor flexibilidad de diseño que el moldeo a presión.

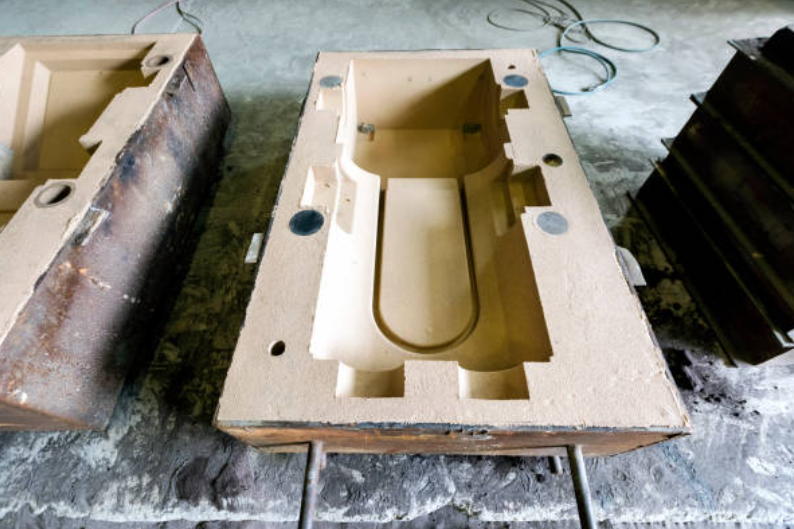

Preparación del molde:

Antes de iniciar el proceso de fundición, es esencial preparar cuidadosamente el molde. El molde de arena sirve como cavidad que da forma al producto final. El molde de arena suele fabricarse con arena resistente a altas temperaturas, ofreciendo flexibilidad y facilidad de modificación, lo que lo hace ideal para la producción de piezas personalizadas.

Creación del patrón:

El siguiente paso consiste en crear un patrón, réplica exacta de la pieza deseada. Los patrones pueden fabricarse en madera, plástico o metal y determinan la forma y dimensiones finales de la pieza fundida en arena. Los modelistas expertos garantizan alta precisión y exactitud.

Fabricación de núcleos:

Para piezas complejas, a veces se utilizan núcleos de arena. Los núcleos son estructuras adicionales insertadas en el molde para crear cavidades internas o detalles intrincados. Están hechos de arena y aglutinantes, y proporcionan soporte durante la fundición. El moldeo en arena suele ser más complejo que los procesos de inyección y moldeo a presión.

Fusión y vertido:

Una vez preparados el molde y los núcleos, el siguiente paso es fundir el material elegido, como aluminio de moldeo en arena o acero de moldeo en arena. Luego, el metal fundido se vierte cuidadosamente en el molde, asegurándose de llenar completamente la cavidad. El control de temperatura y las técnicas de vertido son críticos para obtener resultados óptimos.

Enfriamiento y solidificación:

Después del vertido, el metal fundido se enfría y solidifica dentro del molde. La tasa de enfriamiento se gestiona con precisión para prevenir defectos y asegurar la formación adecuada de la estructura granular. Esta etapa requiere paciencia y exactitud para lograr las propiedades mecánicas deseadas.

Acabado de la pieza fundida:

Una vez suficientemente fría y solidificada, la pieza se retira del molde. Sin embargo, puede requerir procesos de acabado adicionales para alcanzar la calidad superficial, precisión dimensional y calidad general demandadas. Técnicas como el desbaste, el chorro de arena, el mecanizado y el tratamiento térmico refinan la pieza según requisitos específicos.

Materiales para moldeo en arena personalizado

1. Tipos de materiales de moldeo en arena:

El proceso de moldeo en arena ofrece versatilidad en la selección de materiales, siendo compatible con aleaciones de aluminio, acero, bronce y hierro. Entre ellos, el aluminio y el acero de moldeo en arena son muy utilizados debido a sus propiedades y disponibilidad.

2. Tabla de grados de materiales:

Las tablas de grados de materiales ayudan a seleccionar el material adecuado para moldeo en arena, proporcionando información sobre las propiedades mecánicas y la idoneidad de cada aleación para aplicaciones específicas. Ingenieros y compradores pueden consultarlas para tomar decisiones informadas.

3. Aglutinantes y aditivos:

Además de los materiales principales, el moldeo en arena utiliza aglutinantes y aditivos. Los aglutinantes mantienen unida la arena, asegurando que el molde conserve su forma durante el vertido. Los aditivos pueden mejorar propiedades como la resistencia y la permeabilidad del molde, optimizando el proceso y la calidad de la pieza.

4. Cómo seleccionar materiales de moldeo en arena:

Seleccionar el material adecuado requiere considerar propiedades mecánicas, resistencia a la corrosión, resistencia térmica y coste. Es esencial comprender los requisitos específicos de la pieza y consultar con expertos para determinar la aleación más adecuada, como aleaciones de aluminio, acero inoxidable, bronce y hierro.

Nombre del material | Descripción |

|---|---|

Aleación de aluminio con buena maquinabilidad y resistencia a la corrosión | |

Aleación de aluminio de alta presión, con buena fluidez y resistencia | |

Aleación de aluminio tratable térmicamente, excelente soldabilidad y resistencia | |

Aleación de aluminio común, buen equilibrio entre propiedades y coste | |

Aluminio fundido con tratamiento de superficie para mejorar la corrosión y el aspecto | |

Aleación de aluminio de alta resistencia al desgaste, adecuada para componentes de motor | |

Material de fundición de aluminio de uso general | |

Aleación de hierro fuerte, duradera y económica para piezas estructurales y de gran carga | |

Piezas resistentes a la corrosión para entornos exigentes | |

Excelente conductividad eléctrica y térmica, usada en aplicaciones eléctricas y de transferencia de calor |

Tratamientos de superficie comunes en moldeo en arena

1. Granallado:

El granallado es una técnica habitual para tratar la superficie de piezas fundidas en arena. Consiste en propulsar partículas abrasivas a alta velocidad sobre la superficie, eliminando impurezas, óxido y restos de arena, logrando un acabado más limpio y homogéneo.

2. Desbaste y pulido:

El desbaste y el pulido son procesos manuales o mecánicos para refinar la superficie. El desbaste usa ruedas abrasivas para eliminar material sobrante y defectos, mientras que el pulido emplea abrasivos finos para un acabado más liso y reflectante, mejorando la precisión y la estética.

3. Acabado vibratorio:

El acabado vibratorio es una técnica de acabado masivo donde las piezas se colocan en un recipiente vibratorio con medio abrasivo (cerámico o plástico), agua y aditivos. Las vibraciones y la fricción eliminan rebabas, filos y irregularidades, produciendo un acabado uniforme y mejorando la funcionalidad.

4. Pintura y recubrimiento en polvo:

La pintura y el recubrimiento en polvo mejoran la apariencia y la protección contra la corrosión de las piezas. Se forma una capa protectora resistente al desgaste y a factores ambientales, disponible en múltiples colores y acabados.

5. Anodizado:

El anodizado se emplea en piezas de aluminio para formar una capa de óxido controlada, mejorando la resistencia a la corrosión, la dureza superficial y ofreciendo acabados decorativos.

6. Tratamiento térmico:

El tratamiento térmico somete las piezas a ciclos controlados de calentamiento y enfriamiento para alterar sus propiedades mecánicas. Mejora la resistencia, la dureza y la estabilidad dimensional. Entre los procesos comunes están recocido, normalizado, temple y revenido.

La elección del tratamiento depende de los requisitos de acabado, funcionalidad y entorno. Consulte a expertos para determinar la opción más adecuada.

Rango de tolerancias en moldeo en arena

1. Factores que influyen en las tolerancias:

Las tolerancias en el moldeo en arena representan la desviación permitida respecto a las dimensiones nominales y se ven afectadas por la complejidad de la pieza, el proceso y el material. Para piezas estancas, hidráulicas o con requisitos elevados de acabado superficial, comunique sus especificaciones de antemano.

2. Rango de tolerancias:

El rango de tolerancias varía según tamaño, complejidad, capacidades de la fundición y material. Los ingenieros de diseño deben definir claramente las tolerancias necesarias para garantizar resultados precisos.

3. Tolerancia del molde:

La tolerancia del molde corresponde a las variaciones admisibles en el molde debido a desplazamientos, desgaste del patrón y contracciones. Un diseño y mantenimiento adecuados son esenciales para controlar estas variaciones.

Ventajas del moldeo en arena

1. Rentabilidad para piezas personalizadas:

El moldeo en arena ofrece ventajas de costo para piezas complejas en pequeñas y medianas series. Los bajos costos de montaje y la flexibilidad en la creación de moldes lo hacen económico, evitando costosos troqueles.

2. Libertad de diseño y complejidad:

Permite geometrías intrincadas, contras y variaciones de espesor de pared difíciles o costosas de lograr con otros procesos, fomentando soluciones innovadoras.

3. Compatibilidad con múltiples aleaciones:

Compatible con aleaciones de aluminio, acero, bronce y hierro, permite fabricar piezas con propiedades específicas de resistencia, durabilidad y resistencia a la corrosión.

4. Adecuado para piezas de distintos tamaños:

Desde componentes pequeños hasta grandes ensamblajes industriales, cubre un amplio rango de tamaños.

5. Potencial de producción sostenible:

El reciclaje de arena y el mínimo desperdicio de material reducen el impacto ambiental. La ausencia de moldes complejos y procesos de alta energía refuerza su sostenibilidad.

Desventajas y limitaciones

1. Acabado superficial y precisión dimensional:

Produce un acabado más rugoso que otros métodos de precisión y mayores tolerancias, requiriendo operaciones de post-procesado.

2. Tiempos de entrega mayores para diseños complejos:

Los múltiples pasos (preparación, patrón, acabado) prolongan los plazos para piezas elaboradas.

3. Restricciones en piezas de paredes delgadas:

Las paredes muy finas pueden deformarse o agrietarse, ya que el molde debe soportar la presión del metal fundido.

4. Adecuación limitada para piezas muy pequeñas:

La granulometría de la arena dificulta reproducir detalles microscópicos; para microcomponentes, son preferibles procesos como fundición de inversión o moldeo a presión.

Conclusión

El moldeo en arena es un proceso versátil y probado para fabricar piezas personalizadas. Su rentabilidad, libertad de diseño y compatibilidad de materiales lo hacen atractivo para múltiples industrias. Con la selección adecuada de materiales y tratamientos de superficie, se obtienen piezas fundidas de alta calidad.

En esta guía hemos detallado cada etapa —de la preparación del molde al acabado— así como la elección de aleaciones y la importancia de las tolerancias. Así, ingenieros y compradores pueden tomar decisiones fundamentadas.

Aunque presenta limitaciones, sus ventajas para soluciones sostenibles y personalizadas son indiscutibles. Para producciones en serie o máxima precisión, otros métodos pueden resultar más adecuados.

Resumen de puntos clave:

- El moldeo en arena ofrece rentabilidad, flexibilidad de diseño y compatibilidad con diversas aleaciones.

- Conocer los rangos de tolerancias y tolerancias del molde es esencial para piezas precisas.

- Requiere operaciones de acabado y presenta limitaciones en paredes delgadas y piezas muy pequeñas.

- Para producción en serie o precisión extrema, otros procesos pueden ser más ventajosos.

Si busca un proveedor confiable de moldeo en arena, contáctenos para piezas personalizadas de alta calidad.