Costo de fundición a presión: cómo calcular el costo de piezas y moldes

En la fabricación, comprender las implicaciones de costo de los diferentes procesos de producción es fundamental para los ingenieros de compras y de diseño de piezas. Esto es especialmente cierto en el caso de la fundición a presión personalizada, un método de fabricación altamente eficiente y versátil. En este blog, profundizaremos en los factores que afectan el costo de la fundición a presión, exploraremos estrategias para la optimización de costos y proporcionaremos ejemplos del mundo real para mostrar la importancia de la colaboración entre los equipos de compras y de diseño. Comencemos nuestro recorrido por el análisis de costos de la fundición a presión.

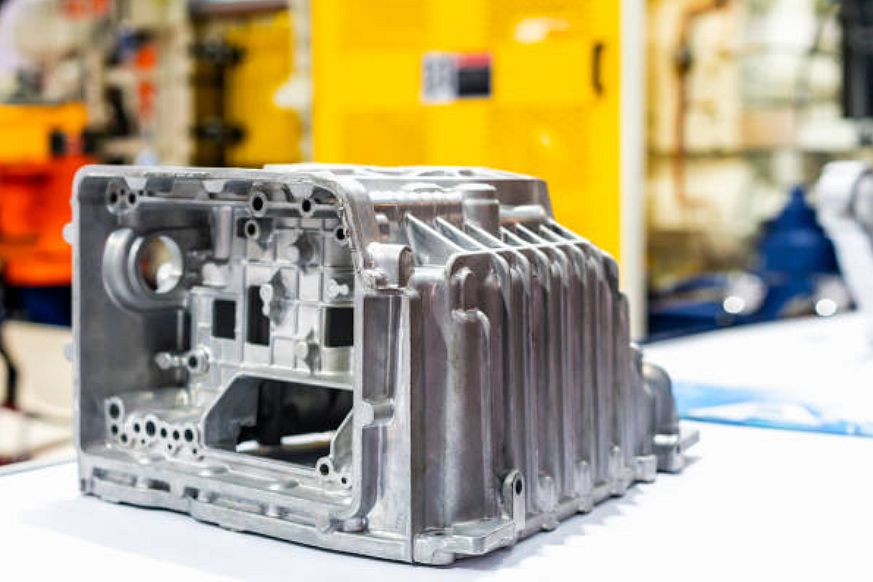

Resumen del proceso de fundición a presión

La fundición a presión es un proceso de fabricación que consiste en inyectar metal fundido en un molde bajo alta presión. Este proceso produce piezas complejas y dimensionalmente precisas con excelentes acabados superficiales. Sus ventajas incluyen una alta eficiencia de producción, tolerancias estrictas y la capacidad de crear diseños complejos. La versatilidad de la fundición a presión la convierte en la opción preferida en varias industrias, como la automotriz, aeroespacial y electrónica.

Factores que afectan el costo de la fundición a presión

Selección de materiales e implicaciones de costo

La elección del material juega un papel significativo en el costo de la fundición a presión. Los diferentes metales tienen costos, disponibilidad y propiedades físicas variables. El desperdicio de material, la reciclabilidad y los requisitos de postprocesamiento también impactan en el costo total. Es fundamental evaluar los requisitos específicos de la pieza y seleccionar un material que equilibre el costo y el rendimiento. Generalmente, la tasa de utilización de material en la fundición a presión es del 90% al 95%.

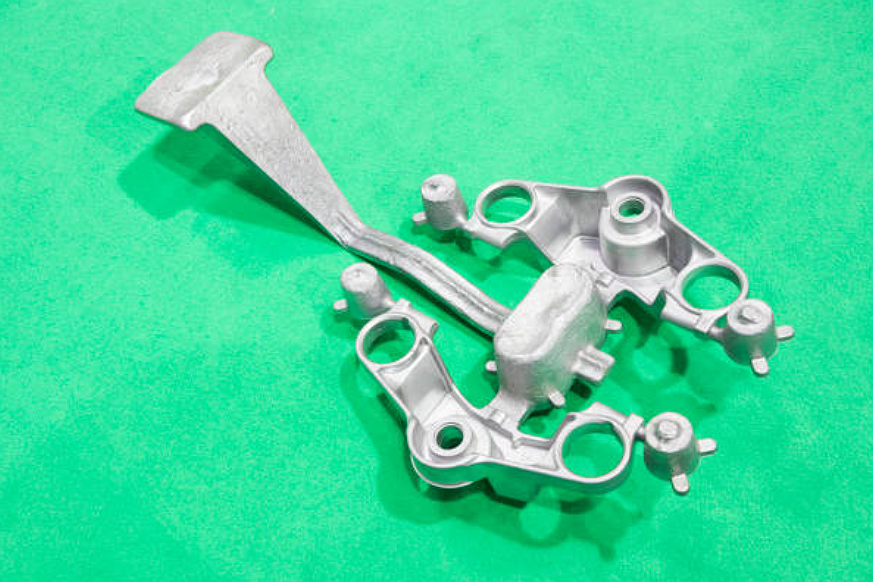

Complejidad de la pieza y consideraciones de diseño

La complejidad de la pieza afecta directamente el costo de fundición. Los diseños complejos, paredes delgadas, contrasalidas y tolerancias estrictas aumentan la complejidad del molde y del proceso de producción. Aplicar principios de diseño para la manufacturabilidad ayuda a optimizar la geometría de la pieza, reducir la necesidad de operaciones secundarias y minimizar el uso de material.

Volumen de producción y economías de escala

El volumen de producción tiene un impacto significativo en los costos de la fundición a presión. Los volúmenes más altos generalmente conducen a costos unitarios más bajos debido a las economías de escala. Los fabricantes pueden aprovechar cantidades más altas para distribuir los costos de herramental y configuración en un mayor número de piezas, lo que genera ahorros.

Factores de costo del herramental y el molde

El costo del herramental y los moldes es un aspecto esencial en la fundición a presión. Factores como la complejidad del diseño del molde, el tamaño y la selección de materiales influyen en el costo total. También se deben considerar la vida útil del herramental y los costos de mantenimiento para garantizar la rentabilidad a largo plazo.

Cálculo del costo de la pieza de fundición a presión

Para estimar con precisión el costo de una pieza de fundición a presión, es fundamental considerar diversos componentes: costos de materiales, herramental, máquina de fundición, mano de obra, gastos generales y cualquier operación secundaria necesaria. El proceso se puede analizar a través de fórmulas y ejemplos. Incluir factores como el desperdicio de material y las tasas de rechazo mejora la precisión de los cálculos.

Costo de materiales

Cuando se necesita producir un kilogramo de productos de aleación de aluminio, se requiere usar más material debido a la pérdida por fusión, los componentes de aleación añadidos y el material de la compuerta. Sin embargo, generalmente la tasa de utilización de material en fundición a presión es del 90% al 95%. Podemos calcular el costo de material aproximadamente con la siguiente fórmula:

Costo de material para 1 kg de fundición a presión = (peso del producto 1 kg x precio unitario 4 USD/kg) / (1-8% de pérdida de material) = 4,3 USD

Costo de la máquina de fundición a presión

El costo de la máquina de fundición a presión se amortiza a lo largo de su vida útil, según el costo de compra y mantenimiento. Por ejemplo, una máquina cuesta 50,000 USD y tiene una vida útil de 5 años: 50,000/5/365=27 USD/día. El costo de la máquina por producto es de 0,027 USD/unidad.

¿Cómo elegir el tonelaje de la máquina de fundición? Según nuestra experiencia, Neway proporciona la siguiente tabla de costos del mercado:

Toneladas | TIEBAR (mm) | Volumen de inyección (Kg) | Área de fundición (cm²) | Precio (USD/disparo) |

160T | 460*460 | 0.8-1.8 | 72.5-175 | 0.21-0.3 |

280T | 560*560 | 1.5-2.9 | 170-335 | 0.43-0.5 |

400T | 620*620 | 2.7-4.7 | 275-490 | 0.79-1 |

500T | 760*760 | 4.3-7.1 | 405-680 | 0.93-1.1 |

630T | 750*750 | 4.3-7.2 | 395-655 | 1.42-2.14 |

800T | 910*910 | 7.2-11.2 | 600-940 | 2.1-3.6 |

Para piezas de 1 kg, se puede elegir una máquina de fundición a presión de 500 o 600 toneladas. El costo de la máquina ronda 1 USD.

Costo de mano de obra y postprocesado

Los costos de mano de obra, como desbarbado, inspección de calidad y embalaje, representan aproximadamente el 1,5% del costo del bruto de fundición.

Costo de mano de obra para 1 kg de pieza fundida = costo del bruto (material 4.3 USD + máquina 1 USD) x 1.5% = 0.08 USD

Los costos de postprocesado incluyen taladrado, roscado, mecanizado CNC, anodizado y otros tratamientos superficiales. Este tipo de costos deben calcularse según el proceso específico.

En resumen, se puede calcular aproximadamente el costo de fabricación de una pieza de aluminio fundida a presión de un kilogramo de la siguiente manera:

Costo de bruto de 1 kg = costo material 4.3 USD + costo máquina 1 USD + costo mano de obra 0.08 USD = 5.38 USD

Tenga en cuenta que los costos mencionados no incluyen los de postprocesamiento ni tratamiento superficial.

Determinación del costo del molde de fundición a presión

El molde desempeña un papel crucial en el proceso de fundición a presión y su costo debe evaluarse cuidadosamente. Aspectos como el número de cavidades, la complejidad y los requisitos de acabado superficial influyen en el costo total. La estimación incluye materiales, mecanizado y acabados, considerando la vida útil esperada y las necesidades de mantenimiento.

El costo del molde de fundición a presión incluye los siguientes elementos:

Costo de diseño

El diseño de molde incluye generalmente diseño estructural CAD, planos 2D, análisis de flujo de molde CAE y programación CAM. Sin embargo, a nivel de costos, normalmente sólo se consideran CAD y CAE. El costo depende del tamaño y complejidad del molde. Los presupuestos varían según el fabricante. En la zona de Neway, para moldes grandes el diseño supone el 2% del total y para moldes pequeños el 2,5%~3%.

Costo de materiales

Los materiales del molde incluyen el bastidor y el núcleo. El bastidor puede ser hecho a medida o estándar. A mayor tonelaje, mayores requisitos para el equipo y se suele optar por bastidores estándar. A mayor tamaño, menor costo unitario. El costo se calcula por peso, descontando los recortes. Se utilizan aceros 45#, 50# o 55#; el acero 50# ronda los 2 USD/kg. La elección depende de la vida útil deseada. Para moldes de aluminio, la vida es de 80,000~100,000 ciclos, reutilizándose el bastidor para alcanzar 300,000~400,000 ciclos. Neway ha desarrollado unas 2,000 estructuras estándar y útiles en 30 años, lo que reduce plazos y costos al cliente.

El costo del núcleo depende de la vida útil y el volumen de producción. Se elige el material según el lote: para 10,000 ciclos se puede usar acero estándar; para 100,000 ciclos, un acero de mayor calidad y coste.

Costos de fabricación

Incluyen mecanizado CNC, electroerosión, corte por hilo y costes de mano de obra para ajuste y pulido. Generalmente, estos costes no superan el 20% del total del molde.

Costo de inspección

Incluye inspección de proceso y control de dimensiones críticas del molde, electrodos y núcleos. Suele representar el 1~2% del total.

Costos de prueba y transporte

En Neway, el estándar es dos pruebas de molde; para moldes de menos de 800T, el coste es del 1~1,5%; para los de más de 800T, del 2%. La prueba de moldes de aluminio es barata; para magnesio, más cara por exigencias de seguridad, precio y diferencias de horno. No debe exceder tres pruebas, si ocurre, el coste extra va a cargo del fabricante. Es esencial ajustar bien los parámetros para un resultado exitoso. El costo de transporte depende de la distancia, generalmente entre 0,5% y 1,5%. Los moldes son pesados y normalmente se transporta uno por camión, así que el coste es elevado.

Costos postventa e impuestos

El servicio postventa supone normalmente un 5% (excepto casos especiales). Los impuestos, descontando materiales, son asumidos por la empresa y rondan el 9%.

Estrategias de optimización de costos

Principios de diseño para la manufacturabilidad

Al considerar la manufacturabilidad en la fase de diseño, los ingenieros pueden optimizar la geometría, reducir la complejidad y minimizar operaciones secundarias. Esto ayuda a simplificar el proceso de fundición a presión, mejorar la eficiencia y reducir costes.

Selección de materiales para ahorrar costes

Una cuidadosa selección de materiales puede aportar grandes ahorros en la fundición a presión. Los ingenieros deben evaluar ventajas y desventajas de cada material considerando sus propiedades, coste, disponibilidad y reciclabilidad. Es clave encontrar el equilibrio entre rendimiento y rentabilidad.

Optimización de procesos productivos

Analizar y optimizar los pasos del proceso de fundición ayuda a detectar ineficiencias y cuellos de botella. La automatización, los principios de manufactura esbelta y la mejora continua pueden reducir costos y mejorar la productividad global.

Casos prácticos y ejemplos reales

El estudio de casos reales aporta información valiosa sobre análisis y optimización de costos en fundición a presión. Ejemplos de análisis y optimización en fundición de metales demuestran las ventajas y la competitividad de este proceso frente a otros métodos. Al comparar la fundición con otras técnicas, los ingenieros comprenden de forma global los costes y beneficios.

Conclusión

Comprender el costo de la fundición a presión es clave para los ingenieros de compras y diseño que buscan optimizar la fabricación de piezas metálicas personalizadas. Los fabricantes pueden calcular el costo considerando selección de materiales, complejidad de la pieza, volumen de producción y costo del molde. Aplicar estrategias de optimización, como el diseño para la manufacturabilidad y la racionalización de los procesos, permite ahorrar sin perder calidad. La colaboración entre compras y diseño es fundamental para el éxito del análisis de costos y la producción eficiente.

En este blog hemos analizado en profundidad el proceso de fundición a presión, el análisis de costes y la optimización, ofreciendo información valiosa a compradores e ingenieros de diseño que buscan piezas y servicios personalizados. Comprendiendo los factores que afectan el costo y aplicando estrategias de optimización, los fabricantes pueden lograr una producción eficiente y competitiva, satisfaciendo las necesidades y expectativas de sus clientes.