Diferencias entre moldeo a presión en cámara caliente y cámara fría

Una breve descripción del moldeo a presión

El moldeo a presión es un proceso de fundición de metales que utiliza moldes reutilizables llamados matrices para producir piezas metálicas de forma precisa en grandes cantidades. En el proceso de moldeo a presión, la matriz está hecha de acero para herramientas y consta de dos mitades. El metal fundido, generalmente una aleación no ferrosa, se inyecta en la matriz a alta presión y se mantiene allí hasta que se solidifica.

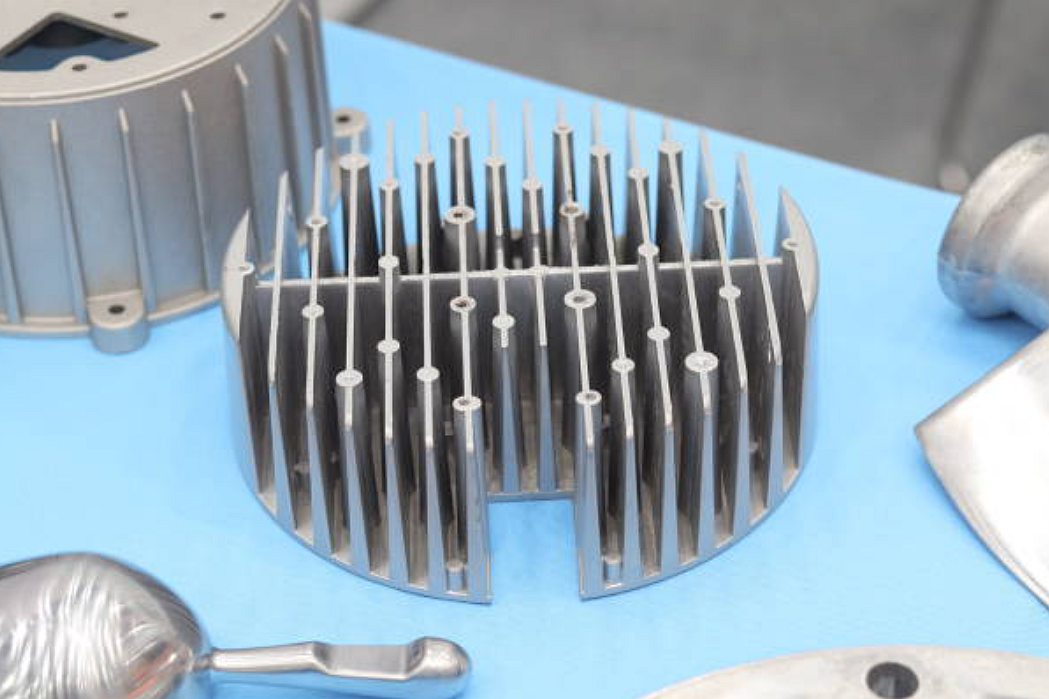

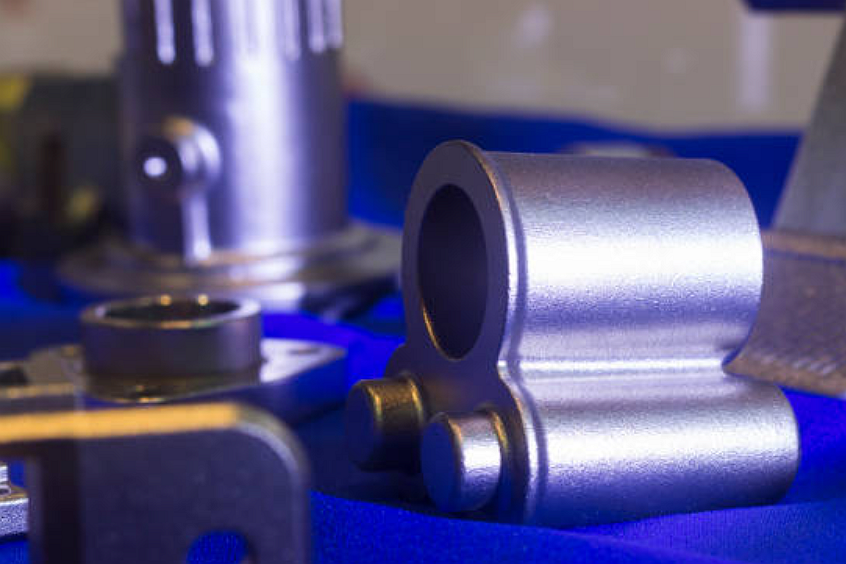

El proceso de moldeo a presión con zinc se caracteriza por su velocidad, alta productividad y capacidad para fabricar formas complejas con una buena precisión dimensional y superficies lisas. Las piezas fabricadas con moldeo a presión de aluminio incluyen componentes automotrices como pedales, columnas de dirección y ruedas. Otras aplicaciones incluyen carcasas para herramientas eléctricas, lámparas, cámaras CCTV, electrodomésticos, juguetes y partes de maquinaria industrial. Las empresas de moldeo a presión suelen utilizar este método de fabricación eficiente, que es ideal para la producción en grandes volúmenes, ya que las matrices se pueden reutilizar. Produce componentes con tolerancias más estrechas y menor porosidad que otros procesos de fundición. Las principales ventajas son las altas tasas de producción, la consistencia y los bajos costos laborales por pieza producida.

Dos tipos principales de procesos de moldeo a presión

El moldeo a presión con cámara caliente es más rápido, pero limitado en la elección de aleaciones, mientras que el moldeo a presión con cámara fría es más lento, pero más flexible con la selección de aleaciones. El tipo que se utiliza depende de factores como el metal fundido, el volumen de producción y el tamaño de la pieza.

Moldeo a presión con cámara caliente

El proceso de moldeo a presión es un método utilizado para producir piezas metálicas con alta precisión y exactitud. Se utiliza principalmente para metales con puntos de fusión bajos, como aleaciones de zinc, estaño y plomo. Este proceso se emplea comúnmente para producir piezas pequeñas y medianas, incluidos componentes automotrices, carcasas electrónicas y diversos productos de consumo. Como por ejemplo tapones de moldeo a presión de zinc, carcasas de unidades USB, etc.

Cómo funciona el moldeo a presión con cámara caliente

1. Preparación de la matriz: El proceso de moldeo a presión comienza con la creación de dos mitades de matriz, generalmente hechas de acero para herramientas endurecido. Estas mitades de la matriz tienen cavidades que definen la forma de la pieza metálica deseada. Una mitad de la matriz es fija, mientras que la otra es móvil.

2. Sistema de inyección: En el proceso de moldeo a presión, el sistema de inyección consta de un crisol y un cuello de cisne. El crisol sostiene el metal fundido y el cuello de cisne (un tubo metálico) está conectado al crisol y al orificio de la matriz fija.

3. Llenado del crisol: El crisol se llena con aleación metálica, generalmente precalentada a una temperatura específica para mantenerla líquida durante el proceso de moldeo. El metal se elige según las propiedades deseadas del producto final.

4. Fusión e inyección: El cuello de cisne, sumergido en el metal fundido, actúa como un canal para llevar el metal fundido del crisol a la cavidad de la matriz. Impulsado por presión hidráulica o mecánica, un pistón fuerza el metal fundido hacia la cavidad de la matriz a través del cuello de cisne. Esta presión se mantiene hasta que el metal se solidifica en la matriz.

5. Enfriamiento y solidificación: Una vez que el metal fundido se inyecta en la cavidad de la matriz, se enfría rápidamente y se solidifica, tomando la forma de la cavidad. El proceso de enfriamiento se controla con precisión para garantizar que el metal se solidifique de manera uniforme y sin defectos.

6. Expulsión: Una vez que el metal se ha solidificado, la mitad móvil de la matriz se abre y la pieza solidificada se expulsa de la cavidad de la matriz utilizando pasadores de expulsión. Luego, la pieza se retira de la máquina para someterla a procesos de acabado adicionales, como recorte de material excedente y acabado de superficie.

7. Repetición del proceso: El proceso de moldeo a presión puede ser automatizado y repetido continuamente, lo que permite una producción en gran volumen de piezas metálicas idénticas.

Ventajas del moldeo a presión con cámara caliente

El moldeo a presión con cámara caliente es un proceso de fabricación versátil y eficiente que ofrece numerosas ventajas, especialmente para la fabricación de piezas pequeñas a medianas con formas complejas y acabados de superficie de alta calidad.

1. Ciclos de producción más rápidos: El moldeo a presión con cámara caliente implica inyectar el metal fundido directamente en la cavidad de la matriz, eliminando la necesidad de llenar la cámara de inyección con cada ciclo. Esto resulta en ciclos de producción más rápidos que el moldeo a presión con cámara fría, donde la cámara de inyección debe llenarse con metal fundido antes de cada inyección.

2. Excelente acabado superficial: El proceso permite un control preciso del flujo del metal fundido y del enfriamiento, lo que conduce a un acabado de superficie superior y un alto nivel de detalle en el producto final. Esto hace que el moldeo a presión con cámara caliente sea adecuado para piezas que requieren superficies suaves y estéticamente agradables.

3. Alta precisión dimensional: El moldeo a presión con cámara caliente permite la producción de formas complejas y detalladas con tolerancias estrictas. La inyección a alta presión asegura que el metal fundido llene uniformemente toda la cavidad de la matriz, resultando en piezas con alta precisión dimensional.

4. Desperdicio de material reducido: La naturaleza automatizada del moldeo a presión con cámara caliente permite un uso eficiente de los materiales, ya que el metal fundido se inyecta directamente en la cavidad de la matriz sin material excedente. Esto reduce el desperdicio de material y hace que el proceso sea más rentable para la producción en grandes volúmenes.

5. Buenas propiedades mecánicas: Las piezas producidas mediante el moldeo a presión con cámara caliente a menudo exhiben buenas propiedades mecánicas debido a las altas tasas de enfriamiento. Esto resulta en piezas con la resistencia y la integridad estructural deseadas, lo que las hace adecuadas para diversas aplicaciones.

6. Adecuado para piezas de paredes delgadas: El moldeo a presión con cámara caliente es adecuado para la fabricación de piezas de paredes delgadas con grosor uniforme. El proceso de inyección preciso garantiza que el metal fundido llene incluso las secciones más pequeñas de la cavidad de la matriz, lo que da como resultado un grosor de pared uniforme.

7. Automatización y eficiencia: Las máquinas de moldeo a presión con cámara caliente pueden automatizarse fácilmente, lo que permite una producción continua y en gran volumen. El proceso automatizado reduce los requisitos de mano de obra, aumenta la eficiencia de la producción y minimiza el riesgo de errores humanos.

8. Rentabilidad para piezas pequeñas a medianas: El moldeo a presión con cámara caliente suele ser más rentable que otros métodos de fabricación para piezas pequeñas a medianas. Equilibra bien la velocidad de producción, el uso de material y la calidad de la pieza.

9. Menos postprocesado: La alta precisión y calidad alcanzadas en el moldeo a presión con cámara caliente a menudo resultan en requisitos mínimos de postprocesado. Esto puede generar ahorros de costos y acelerar el tiempo de comercialización de los productos finales.

Limitaciones del moldeo a presión con cámara caliente

Aunque el moldeo a presión con cámara caliente ofrece muchas ventajas, también tiene limitaciones y restricciones que pueden hacerlo inadecuado para algunas aplicaciones. A pesar de estas limitaciones, el moldeo a presión con cámara caliente sigue siendo un proceso de fabricación valioso y ampliamente utilizado para aplicaciones específicas, así como para piezas pequeñas a medianas, de formas complejas y de producción en gran volumen fabricadas con aleaciones compatibles de bajo punto de fusión. Estas son algunas de las principales limitaciones del proceso de moldeo a presión con cámara caliente:

1. Limitado a aleaciones de bajo punto de fusión: El moldeo a presión con cámara caliente es principalmente adecuado para metales y aleaciones de bajo punto de fusión, como las aleaciones de zinc, estaño y plomo. Los materiales de alto punto de fusión, como las aleaciones de aluminio y cobre, no se pueden utilizar en el moldeo a presión con cámara caliente debido al riesgo de dañar el equipo y la corta vida útil de la matriz causada por las altas temperaturas.

2. Tamaño limitado de las piezas: El moldeo a presión con cámara caliente generalmente es más adecuado para la fabricación de piezas pequeñas a medianas. El tamaño de la máquina de moldeo a presión y las limitaciones del sistema de inyección de la cámara caliente pueden restringir la producción de piezas más grandes y pesadas.

3. Efectos corrosivos en el equipo: Algunas aleaciones de bajo punto de fusión utilizadas en el moldeo a presión con cámara caliente, como las aleaciones de zinc y aluminio, pueden ser corrosivas para el equipo con el tiempo. Esta corrosión puede llevar a costos de mantenimiento y reemplazo elevados para las máquinas.

4. Menor control sobre las tasas de enfriamiento: En comparación con el moldeo a presión con cámara fría, las tasas de enfriamiento en el moldeo a presión con cámara caliente generalmente son más rápidas. Si bien esto puede ser ventajoso para ciertas aplicaciones, también puede resultar en un control reducido sobre la microestructura de las piezas fundidas, lo que podría afectar sus propiedades mecánicas.

5. Resistencia y tenacidad limitadas: Las piezas producidas mediante el moldeo a presión con cámara caliente pueden tener diferentes resistencias mecánicas y tenacidad en comparación con las piezas producidas mediante otros métodos, como el moldeo a presión con cámara fría o el mecanizado. Esta limitación puede afectar la idoneidad del moldeo a presión con cámara caliente para aplicaciones que requieren componentes de alta resistencia.

6. Distribución térmica desigual: Debido a las altas temperaturas, existe el riesgo de una distribución térmica desigual en la matriz, lo que puede provocar fatiga térmica y fallos prematuros de la matriz. Esto puede resultar en costos adicionales de mantenimiento y reemplazo para las matrices.

7. Defectos en la superficie: Las altas tasas de enfriamiento en el moldeo a presión con cámara caliente pueden ocasionar defectos en la superficie, como atrapamiento de aire, fallos fríos o porosidad por contracción. Aunque estos defectos a menudo se pueden mitigar mediante la optimización del proceso, la producción de piezas de alta calidad sigue siendo un desafío potencial.

8. Flexibilidad de aleación limitada: El moldeo a presión con cámara caliente no es tan versátil en términos de selección de materiales como el moldeo a arena o el moldeo de precisión. Si una pieza requiere una aleación específica con propiedades únicas, el moldeo a presión con cámara caliente puede no ser ideal.

Moldeo a presión con cámara fría

En el moldeo a presión con cámara fría, el metal fundido se mantiene en un reservorio separado fuera de la máquina. El sistema de inyección no está sumergido en el metal. Cuando está listo, una asistencia por vacío atrae el metal fundido a un tubo de cisne, y el émbolo lo inyecta bajo alta presión en la matriz. La matriz está separada del sistema de inyección. El moldeo a presión con cámara fría puede usar metales con puntos de fusión más altos, como aleaciones de aluminio, cobre y magnesio. Los tiempos de ciclo son más lentos que en la cámara caliente, pero la separación de la fusión del émbolo permite una mayor gama de aleaciones.

Cómo funciona el moldeo a presión con cámara fría

1. Preparación de la matriz: El proceso de moldeo a presión comienza con la fabricación de dos mitades de matriz, generalmente hechas de acero para herramientas endurecido. Estas mitades de la matriz tienen cavidades que definen la forma de la pieza metálica deseada. Una mitad de la matriz es fija, mientras que la otra es móvil.

2. Fusión del metal: El metal se funde en un horno separado fuera de la máquina en el proceso de moldeo a presión con cámara fría. El horno está diseñado para soportar las altas temperaturas necesarias para fundir materiales con puntos de fusión más altos. Una vez que el metal alcanza la temperatura adecuada, una cuchara o sistema automatizado transfiere el metal fundido a la cámara fría de la máquina de moldeo a presión.

3. Sistema de inyección: La cámara fría de la máquina de moldeo a presión contiene un pistón o émbolo que actúa como sistema de inyección. El metal fundido del horno se vierte en la cámara fría, y el émbolo se utiliza para forzar el metal hacia la cavidad de la matriz.

4. Llenado de la cavidad de la matriz: Cuando el émbolo empuja el metal fundido hacia la cavidad de la matriz, llena todas las complejidades y cavidades de la matriz, tomando la forma de la pieza deseada. Se aplica alta presión para garantizar un llenado completo y minimizar defectos en el producto final.

5. Enfriamiento y solidificación: Una vez que la cavidad de la matriz se llena con metal fundido, el metal se enfría rápidamente y se solidifica dentro de la matriz. El proceso de enfriamiento se controla con precisión para permitir que la pieza se solidifique de manera uniforme y adquiera las propiedades mecánicas deseadas.

6. Apertura de la matriz y expulsión: Después de que el metal se ha solidificado y enfriado lo suficiente, la mitad móvil de la matriz se abre y la pieza solidificada se expulsa de la cavidad de la matriz. Los pasadores de expulsión u otros medios mecánicos retiran la pieza de la matriz. La matriz está lista para el siguiente ciclo de moldeo.

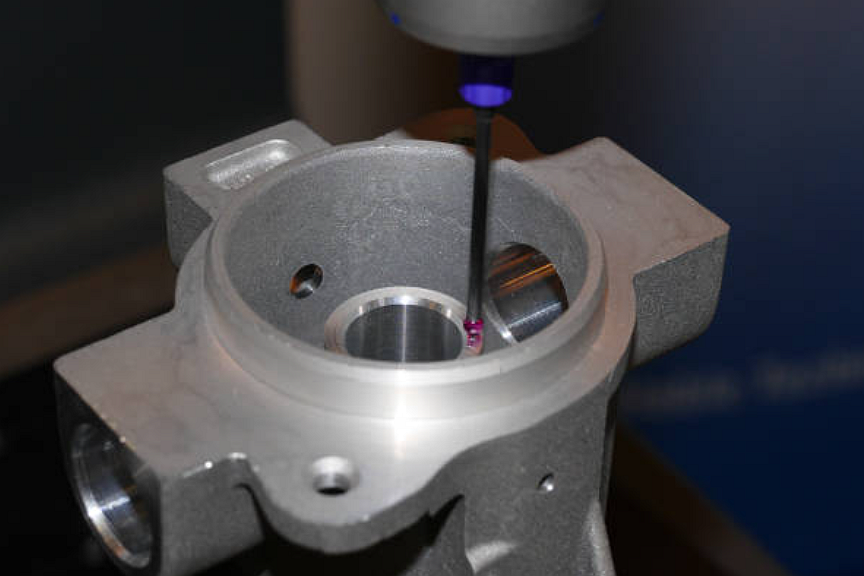

7. Recorte y acabado: Una vez que la pieza es expulsada de la matriz, puede pasar por procesos adicionales, como la eliminación de material sobrante (recorte), mecanizado CNC o tratamientos de superficie para lograr las especificaciones finales y la apariencia requerida.

8. Repetición del proceso: El proceso de moldeo a presión con cámara fría puede ser automatizado y repetido de manera continua, permitiendo la producción en gran volumen de piezas metálicas idénticas.

Ventajas del moldeo a presión con cámara fría

El moldeo a presión con cámara fría ofrece varias ventajas, lo que lo convierte en un método de fabricación preferido para ciertas aplicaciones, especialmente para metales con puntos de fusión más altos. El moldeo a presión con cámara fría es un proceso de fabricación versátil y eficiente que ofrece numerosas ventajas, especialmente para producir piezas hechas de aleaciones con puntos de fusión más altos y componentes más grandes con estrictos requisitos mecánicos. Aquí están algunas de las principales ventajas del proceso de moldeo a presión con cámara fría:

1. Adecuado para aleaciones de alto punto de fusión: Una de las mayores ventajas del moldeo a presión con cámara fría es su capacidad para procesar metales y aleaciones con puntos de fusión altos, como aluminio, cobre y aleaciones. Esto lo hace ideal para producir piezas con propiedades mecánicas y resistencia deseadas.

2. Excelentes propiedades mecánicas: Las piezas producidas mediante el moldeo a presión con cámara fría a menudo exhiben excelentes propiedades mecánicas, incluyendo una mayor resistencia a la tracción, tenacidad y resistencia a la fatiga. Las tasas de enfriamiento controladas en el proceso contribuyen a las características mecánicas mejoradas de los productos finales.

3. Ideal para piezas más grandes y pesadas: El moldeo a presión con cámara fría es ideal para producir piezas más grandes y pesadas que requieren una cantidad sustancial de metal fundido. Esta capacidad lo convierte en una opción preferida para la fabricación de piezas de motor, componentes de transmisión y otras piezas automotrices e industriales.

4. Mayor vida útil de las matrices: En comparación con el moldeo a presión con cámara caliente, donde la matriz está expuesta a los efectos corrosivos de ciertas aleaciones de bajo punto de fusión, el moldeo a presión con cámara fría separa el horno de fusión de la máquina de moldeo. Esta separación reduce el desgaste y la corrosión de las matrices, lo que alarga su vida útil y reduce los costos de mantenimiento.

5. Menor porosidad y mejor acabado superficial: El proceso controlado de enfriamiento y solidificación en el moldeo a presión con cámara fría reduce la porosidad de las piezas finales, lo que conduce a una mayor densidad y una mejor integridad estructural. El proceso generalmente produce piezas con acabados superficiales más suaves, lo que reduce la necesidad de tratamiento posterior.

6. Alta precisión dimensional y consistencia: El moldeo a presión con cámara fría permite un control preciso sobre el flujo metálico y las tasas de enfriamiento, lo que da lugar a piezas con alta precisión dimensional y consistencia. Esto lo hace adecuado para aplicaciones donde se requieren tolerancias ajustadas y un ajuste preciso.

7. Reducción de la formación de rebabas: La rebaba es una capa delgada no deseada de metal excedente que puede formarse a lo largo de la línea de separación de la matriz durante el proceso de moldeo. El moldeo a presión con cámara fría generalmente produce menos rebaba que otros procesos de moldeo, lo que reduce la necesidad de recorte y otras operaciones de acabado.

8. Mejor disipación de calor: El proceso controlado de enfriamiento en el moldeo a presión con cámara fría permite una disipación de calor eficiente durante la solidificación, lo que puede beneficiar a las piezas que requieren una buena conductividad térmica.

9. Automatización y eficiencia: Las máquinas de moldeo a presión con cámara fría pueden ser fácilmente automatizadas, lo que permite una producción continua y en gran volumen. Esta automatización reduce la necesidad de mano de obra, aumenta la eficiencia de la producción y asegura la consistencia en la calidad de las piezas.

Limitaciones del moldeo a presión con cámara fría

Aunque el moldeo a presión con cámara fría ofrece varias ventajas, también tiene algunas limitaciones y desafíos que deben ser considerados al elegir el método de fabricación adecuado para una aplicación específica. A pesar de estas limitaciones, el moldeo a presión con cámara fría sigue siendo un proceso de fabricación valioso y ampliamente utilizado para producir piezas metálicas de alta calidad, especialmente aquellas fabricadas con aleaciones de alto punto de fusión y componentes más grandes con estrictos requisitos mecánicos.

1. Ciclo de producción más lento: En comparación con el moldeo a presión con cámara caliente, el moldeo a presión con cámara fría generalmente implica una configuración más compleja debido a la necesidad de un horno de fusión separado y la transferencia del metal. Esto puede resultar en ciclos de producción más lentos, lo que puede afectar la eficiencia general de la producción.

2. Costos más altos de equipos y energía: El uso de un horno de fusión separado y la manipulación de aleaciones a alta temperatura en el proceso de moldeo a presión con cámara fría puede dar lugar a costos iniciales más altos para el equipo. Además, operar el horno de fusión requiere un consumo significativo de energía, lo que puede aumentar los costos de producción.

3. Configuración y manejo más complejos: El moldeo a presión con cámara fría implica pasos adicionales y el manejo del metal fundido desde el horno hasta la máquina de moldeo. Esta complejidad requiere operadores calificados y aumenta las precauciones de seguridad al manejar aleaciones de alta temperatura.

4. Limitado a aleaciones de alto punto de fusión: Aunque el moldeo a presión con cámara fría es adecuado para aleaciones de alto punto de fusión, no es ideal para aleaciones de bajo punto de fusión, como las aleaciones de zinc y estaño, que son más adecuadas para el moldeo a presión con cámara caliente. Esta limitación puede restringir el rango de materiales disponibles para aplicaciones específicas.

5. Flexibilidad de diseño limitada: El moldeo a presión con cámara fría puede no ser tan adecuado para diseñar piezas complejas y detalladas como otros métodos de moldeo como el moldeo a precisión o el moldeo a arena. La alta presión en el proceso puede dificultar la producción de piezas con paredes delgadas y características complejas.

6. Riesgo de porosidad: Aunque el moldeo a presión con cámara fría generalmente produce piezas con menor porosidad que otros procesos de moldeo, todavía pueden surgir problemas de porosidad, especialmente en las secciones más gruesas de la pieza. Se requiere un diseño adecuado y optimización del proceso para minimizar la porosidad.

7. Costo y mantenimiento de las matrices: El moldeo a presión con cámara fría requiere matrices robustas y duraderas que soporten altas presiones y temperaturas. Estas matrices especializadas pueden ser más costosas de fabricar y mantener que otros procesos de moldeo.

8. Menos rentable para tiradas pequeñas: La configuración y preparación necesarias para el moldeo a presión con cámara fría pueden hacer que no sea rentable para tiradas pequeñas o prototipos. Otros métodos de fabricación, como el mecanizado o la fabricación rápida de prototipos, pueden ser más adecuados para estos escenarios.

9. Defectos de superficie: Aunque el moldeo a presión con cámara fría generalmente produce piezas con un buen acabado superficial, algunas geometrías complejas y características del material pueden llevar a defectos en la superficie como rebabas o cierres fríos, lo que requiere pasos de postprocesado adicionales.

Comparación entre el moldeo a presión con cámara caliente y con cámara fría

El moldeo a presión con cámara caliente es más rápido y menos costoso, pero limitado en cuanto a la elección de materiales, mientras que el moldeo a presión con cámara fría es más lento y más costoso, pero ofrece mayor flexibilidad en la elección de aleaciones. Aquí está la comparación entre los dos:

Fuente del metal fundido:

Cámara caliente: El metal fundido se mantiene en un pozo dentro de la cámara calentada de la máquina. El sistema de inyección está sumergido en este pozo.

Cámara fría: El metal fundido se mantiene externamente en un horno separado. El metal se vierte en una cámara no calentada.

Temperatura del metal:

Cámara caliente: El metal se mantiene a una temperatura alta, lo que lo mantiene fundido entre ciclos.

Cámara fría: El metal se inyecta cuando es necesario y se solidifica en la cámara no calentada después de cada ciclo.

Tiempo de ciclo:

Cámara caliente: Los tiempos de ciclo son más rápidos, generalmente menos de 60 segundos.

Cámara fría: Los tiempos de ciclo son más lentos, entre 60 y 120 segundos.

Aleaciones metálicas:

Cámara caliente: Limitado a aleaciones de bajo punto de fusión como zinc, estaño y plomo. Temperatura máxima \~600°F (315°C).

Cámara fría: Puede usar aleaciones con puntos de fusión más altos como aluminio, magnesio y cobre.

Construcción de la matriz:

Cámara caliente: Las matrices están unidas a la cámara calentada de la máquina y están hechas de hierro fundido o acero para herramientas.

Cámara fría: Las matrices están separadas del sistema de inyección. Generalmente están hechas de acero para herramientas.

Costo:

Cámara caliente: Costos de máquina y matriz más bajos.

Cámara fría: Costos de máquina y matriz más altos.

Automatización:

Cámara caliente: Más trabajo manual requerido.

Cámara fría: Más fácil de automatizar.

Cuándo elegir moldeo a presión con cámara caliente o con cámara fría

En general, el moldeo a presión con cámara caliente funciona mejor para altas cantidades de piezas pequeñas y simples que pueden tolerar tolerancias más amplias. El moldeo a presión con cámara fría se prefiere para componentes más grandes y complejos fabricados con aleaciones de punto de fusión más alto, especialmente cuando se requieren volúmenes más bajos. Aquí hay algunas pautas para elegir el moldeo a presión con cámara caliente o con cámara fría:

El moldeo a presión con cámara caliente es el mejor para:

Producción en gran volumen de piezas pequeñas y simples

Piezas con paredes delgadas y geometrías complejas

Aleaciones con puntos de fusión bajos, como zinc, estaño, plomo

Costos de herramientas más bajos por pieza

Ciclos de producción más rápidos

El moldeo a presión con cámara fría es el mejor para:

Volúmenes de producción bajos a medios

Giros más grandes y gruesos

Aleaciones con puntos de fusión más altos, como aluminio, magnesio, latón

Se requiere orientación vertical de la matriz

Se requieren propiedades mecánicas superiores

Se requiere automatización

Se requiere extracción de núcleo extensiva

Factores clave a considerar

Número de piezas fundidas necesarias

Complejidad y tamaño de las piezas

Aleación a fundir

Requisitos de tolerancia y acabado superficial

Velocidad de producción necesaria

Presupuesto para herramientas y equipos

¿Por qué elegirnos?

¡Hola! ¿Sabías que Neway ha estado fabricando piezas personalizadas de metal, cerámica y plástico durante más de 30 años? Como expertos en moldeo por inyección, moldeo a presión, moldeo de precisión y más, lo dominamos todo. Queremos ayudarte a hacer realidad tus ideas más audaces con nuestros servicios de fabricación no estándar. ¡Los nuevos clientes obtienen un 20% de descuento en su primer pedido en 2023! ¿Entonces qué estás esperando? Asóciate con Neway y crea algo único.