Fundición a presión vs fundición en arena: cómo elegir bien

Resumen breve de los procesos de fundición

Los procesos de fundición son fundamentales en la fabricación personalizada, ofreciendo un medio versátil para crear componentes metálicos complejos y detallados. Los métodos de fundición, como la fundición a presión y la fundición en arena, son indispensables en diversas industrias, incluyendo electrónica de consumo, telecomunicaciones, soluciones de iluminación, herramientas eléctricas y sistemas de cierre.

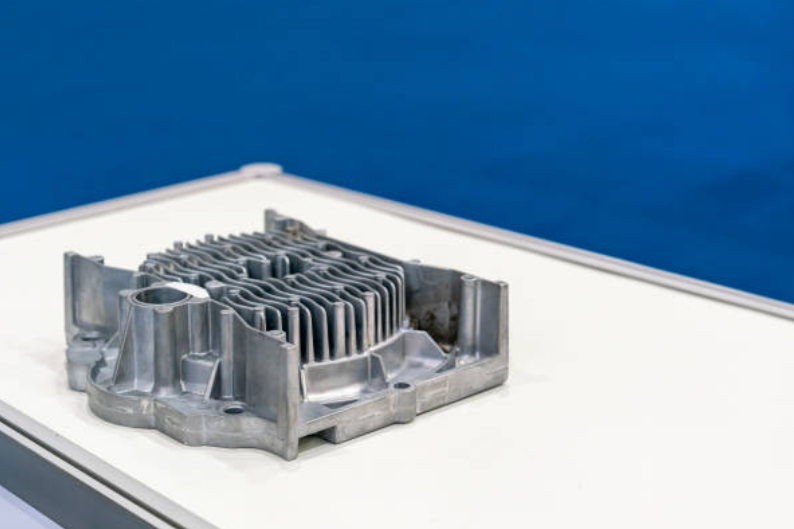

La fundición a presión es una técnica orientada a la precisión, conocida por sus capacidades de alta exactitud con tolerancias tan ajustadas como 0,1 mm. Consiste en inyectar metal fundido, a menudo aluminio o zinc, en moldes de acero bajo alta presión, produciendo piezas caracterizadas por un acabado superficial superior y una alta precisión dimensional.

Por otro lado, la fundición en arena, un método más tradicional, se basa en moldes de arena para dar forma a las piezas metálicas. Aunque no iguala la precisión de la fundición a presión, la fundición en arena sobresale por su versatilidad, rentabilidad y adecuación para componentes más grandes y complejos. Se aplica en industrias como soluciones de iluminación y herramientas eléctricas, donde la durabilidad y robustez son más valoradas que la precisión absoluta. En esencia, la comparación entre la fundición a presión y la fundición en arena subraya la importancia de seleccionar el proceso de fundición adecuado, adaptado a los requisitos específicos de la industria y la aplicación prevista.

Proceso de fundición a presión

La fundición a presión comienza con la preparación del molde, típicamente hecho de acero. El molde consta de dos mitades, la tapa y la expulsora, que se mecanizan con precisión para dar forma a la pieza deseada. El metal fundido, a menudo aluminio, zinc o magnesio, se calienta hasta alcanzar la temperatura y consistencia deseadas. En el método de cámara fría, el metal fundido se carga en la cámara y se inyecta en la cavidad del molde. Al mismo tiempo, en el método de cámara caliente, la cámara está sumergida en el metal fundido, permitiendo un proceso de fundición continuo. Una vez que el metal llena la cavidad y se solidifica, el molde se abre y la pieza es expulsada.

Materiales utilizados:

Los materiales para fundición a presión se eligen por su excelente fluidez y estabilidad dimensional durante el proceso. Los metales y aleaciones comunes incluyen aluminio, conocido por sus propiedades ligeras y resistencia a la corrosión, zinc por sus excelentes propiedades de fundición y magnesio por su excepcional relación resistencia-peso.

Grado | Resistencia a la tracción (MPa) | Resistencia al límite elástico (MPa) | Dureza (Brinell) | Resistencia al corte (MPa) | Resistencia al impacto (J) | Resistencia a la fatiga (MPa) | Conductividad térmica (W/m·K) | Densidad (g/cm³) | Rango de fusión (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2,7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2,7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2,8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2,68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2,7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2,72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2,7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2,68 | 593-620 |

Ventajas de la fundición a presión:

Alta precisión: La fundición a presión logra tolerancias ajustadas, con valores de precisión tan bajos como 0,1 mm, lo que la hace ideal para industrias donde las dimensiones exactas son cruciales, como la aeroespacial y los dispositivos médicos.

Mínimo post-procesamiento: Las piezas fundidas a presión suelen requerir un acabado mínimo, ya que el proceso produce productos con superficies lisas y detalles finos, reduciendo la necesidad de un trabajo de postproducción extenso y mejorando la rentabilidad.

Producción rápida: La fundición a presión permite una producción de alto volumen con tiempos de ciclo cortos. Esta velocidad la hace adecuada para industrias como la movilidad eléctrica, donde la demanda de componentes es alta y la eficiencia de producción es vital.

En conclusión, la fundición a presión es un proceso de fabricación versátil y eficiente que atiende a diversas industrias. Su capacidad para producir componentes de alta precisión con mínimo post-procesamiento y rápida producción la convierte en una piedra angular de la fabricación moderna. Contribuye significativamente al éxito de industrias como la movilidad eléctrica y la aeroespacial.

Proceso de fundición en arena

La fundición en arena implica moldear con arena y un agente aglutinante, típicamente arcilla. El proceso comienza con un patrón, una réplica de la pieza deseada, colocado en la arena para crear una cavidad moldeadora. Luego, el molde se divide en dos mitades – la cope y la drag. Tras retirar el patrón, se vierte metal fundido, a menudo aluminio, latón o hierro, en la cavidad del molde. Una vez que el metal se enfría y solidifica, se abre el molde y se retira la pieza, lista para procesamiento adicional.

Tipos de fundición en arena

Fundición en arena verde: El tipo más común, utiliza una mezcla de arena, arcilla y agua como material del molde. Es rentable y versátil.

Fundición en arena con resina: Se añade una resina a la mezcla de arena para mejorar la resistencia del molde y el acabado superficial. Este tipo es adecuado para piezas más intrincadas y detalladas.

Moldeo en cáscara: En este método, la arena se mezcla con una resina termoendurecible y luego se calienta hasta que se endurece. Resulta en alta precisión y estabilidad dimensional.

Materiales utilizados

Los materiales de fundición en arena varían ampliamente, pero comúnmente incluyen metales como aluminio, latón, bronce y hierro. La elección depende de las propiedades mecánicas deseadas, el costo y los requisitos de la aplicación.

Ventajas de la fundición en arena

Versatilidad para piezas grandes: La fundición en arena destaca en la producción de componentes grandes y voluminosos, lo que la hace indispensable para industrias como herramientas eléctricas y soluciones de iluminación.

Bajos costos de herramental: En comparación con procesos como la fundición a presión, la fundición en arena tiene menores costos de herramental y preparación, haciéndola económica para producciones pequeñas y medianas.

Geometrías complejas: La fundición en arena permite crear formas complejas y detalladas con relativa facilidad, ofreciendo libertad de diseño en industrias donde las formas únicas son críticas.

En conclusión, la fundición en arena ofrece una solución rentable y flexible para fabricar una amplia gama de piezas, especialmente adecuada para componentes grandes y diseños complejos. Su capacidad para acomodar diversos materiales y su eficiencia de costos la convierten en un proceso valioso en industrias como sistemas de cierre y herramientas eléctricas.

Comparación de procesos de fundición

Requisitos de herramental: La fundición a presión requiere moldes complejos y de precisión, que pueden ser costosos. En contraste, la fundición en arena se basa en patrones y moldes relativamente simples, reduciendo los costos iniciales de herramental.

Acabado superficial: La fundición a presión ofrece un acabado superficial excelente, a menudo requiriendo poco post-procesamiento. La fundición en arena puede resultar en acabados variables, con algunas piezas que necesitan trabajo adicional para lograr la suavidad deseada.

Tolerancias: La fundición a presión sobresale en lograr alta precisión con tolerancias tan ajustadas como 0,1 mm. La fundición en arena típicamente ofrece tolerancias moderadas, que pueden variar según la complejidad de la pieza y la habilidad del operador.

Velocidad de producción: La fundición a presión presenta altas tasas de producción y tiempos de ciclo cortos, lo que la hace ideal para industrias con alta demanda de piezas. La fundición en arena generalmente tiene tasas de producción más bajas debido a tiempos de ciclo más largos, siendo más adecuada para volúmenes pequeños de producción.

Desperdicio y sostenibilidad: La fundición a presión es eficiente en material con poco desperdicio, y los recortes suelen ser reciclables. La fundición en arena genera más desperdicio de material, principalmente por la eliminación de arena usada. Sin embargo, la arena puede ser reciclada, y algunos procesos como el moldeo en cáscara son más sostenibles. Ambos procesos requieren energía para calentar y fundir el metal.

Aspecto | Fundición a presión | Fundición en arena |

|---|---|---|

Requisitos de herramental | Altos costos iniciales de herramental | Costos iniciales de herramental más bajos |

Moldes complejos requeridos | Patrones y moldes simples | |

Acabado superficial | Acabado superficial excelente | Acabado superficial variable |

Superficie lisa y precisa | Puede requerir post-procesamiento | |

Tolerancias | Alta precisión, <0,1 mm | Precisión moderada, variable |

Adecuada para tolerancias ajustadas | Tolerancias típicas >0,5 mm | |

Velocidad de producción | Altas tasas de producción | Velocidades de producción más bajas |

Tiempos de ciclo cortos | Tiempos de ciclo largos | |

Desperdicio y sostenibilidad | Eficiencia en el uso de material | Mayor desperdicio de material |

Desperdicio mínimo de material | Posible eliminación de arena | |

Chatarra reciclable | Alto consumo energético |

Aplicaciones de fundición personalizada

Industrias donde se prefiere la fundición a presión

Automotriz: La fundición a presión se utiliza ampliamente en la industria automotriz para fabricar componentes de motor, piezas de transmisión y componentes estructurales. Ofrece alta precisión y excelentes propiedades mecánicas, lo que la hace ideal para producir piezas críticas para automóviles.

Electrónica de consumo: Esta industria depende de la fundición a presión para fabricar componentes livianos y de diseño intrincado, como carcasas de teléfonos inteligentes, carcasas de computadoras portátiles y cuerpos de cámaras. La capacidad de crear estructuras precisas y de paredes delgadas es una ventaja importante.

Telecomunicaciones: La fundición a presión se prefiere para producir componentes en equipos de telecomunicaciones, como carcasas de antenas, conectores y soportes. La capacidad de lograr tolerancias estrictas y calidad constante es crucial en este sector.

Aeroespacial: Las aplicaciones aeroespaciales requieren componentes livianos y de alta calidad con porosidad mínima. La fundición a presión se utiliza para fabricar componentes de aeronaves como palas de turbinas, carcasas y piezas estructurales donde la precisión y la resistencia son primordiales.

Dispositivos médicos: La industria médica se beneficia de la fundición a presión para fabricar carcasas de instrumentos, componentes de dispositivos y hardware debido a su capacidad para mantener tolerancias estrictas y acabados superficiales.

Ejemplos de productos fabricados mediante fundición a presión

Bloques de motor de aleación de aluminio para aplicaciones automotrices.

Carcasas de computadoras portátiles de aleación de magnesio para electrónica de consumo.

Conectores de aleación de zinc para dispositivos de telecomunicaciones.

Componentes de aleación de aluminio de alta resistencia para la industria aeroespacial.

Piezas de aleación de aluminio mecanizadas con precisión para dispositivos médicos.

Industrias donde se prefiere la fundición en arena

Maquinaria pesada: La fundición en arena se usa comúnmente para producir componentes grandes y pesados de maquinaria, como bloques de motor para equipos industriales, engranajes y poleas. Su capacidad para manejar tamaños y pesos sustanciales es ventajosa.

Arquitectura: La fundición en arena es preferida para fabricar trabajos metálicos decorativos y ornamentales utilizados en aplicaciones arquitectónicas, incluyendo portones, barandales y esculturas. Su versatilidad permite diseños complejos.

Arte y artesanía: Las industrias artísticas y artesanales a menudo utilizan la fundición en arena para crear esculturas metálicas únicas, estatuas y piezas artísticas debido a su flexibilidad en la creación de formas complejas.

Generación de energía: La fundición en arena se emplea en la industria de generación de energía para fabricar palas de turbinas, carcasas y otros componentes críticos. Puede manejar los tamaños grandes y las formas intrincadas requeridas en este sector.

Marina: Los componentes para aplicaciones marinas, como hélices, piezas de barcos y accesorios marinos, a menudo se producen mediante fundición en arena, ya que proporciona durabilidad y resistencia a la corrosión.

Ejemplos de productos fabricados mediante fundición en arena

Bloques de motor de hierro para maquinaria pesada.

Portones decorativos y barandales de hierro.

Esculturas de bronce y piezas artísticas.

Palas de turbina de acero para generación de energía.

Accesorios y componentes marinos de latón.

En resumen, la fundición a presión destaca en industrias que requieren alta precisión y geometrías complejas, como la automotriz y la electrónica de consumo. Por otro lado, la fundición en arena brilla en aplicaciones donde la versatilidad, la rentabilidad y la capacidad para manejar tamaños grandes son primordiales, como la maquinaria pesada y el trabajo metálico arquitectónico. La elección entre estos métodos de fundición depende de las necesidades específicas de cada industria y de la aplicación prevista.

Factores de decisión

La elección entre fundición a presión y fundición en arena es una decisión crítica en la fabricación, y debe basarse en una evaluación cuidadosa de varios factores clave para garantizar la mejor opción para un proyecto dado.

Factores específicos del proyecto

Tamaño de la pieza: La fundición a presión se prefiere a menudo para componentes pequeños y complejos que requieren alta precisión y tolerancias estrictas. Su capacidad para lograr detalles finos y superficies lisas la hace adecuada para industrias como electrónica de consumo y telecomunicaciones.

Complejidad de la pieza: La fundición a presión se adapta mejor a geometrías complejas debido a sus capacidades de precisión. Sin embargo, la flexibilidad de la fundición en arena puede ser ventajosa si una pieza tiene formas irregulares o cavidades internas difíciles de crear con moldes.

Cantidad: Los volúmenes de producción altos suelen ser más rentables con fundición a presión debido a sus tiempos de ciclo más cortos y altas tasas de producción. La fundición en arena puede ser preferible para series pequeñas o prototipos únicos.

Restricciones presupuestarias y de tiempo

Costos iniciales de herramental: La fundición a presión suele tener costos de herramental más altos debido a la complejidad de crear moldes precisos. La fundición en arena ofrece una opción más económica con modelos y moldes más simples.

Costos de producción: La fundición a presión puede ser rentable para producciones a gran escala, mientras que la fundición en arena puede ser más económica para cantidades pequeñas. Considere el presupuesto total y el costo por unidad.

Plazo: La fundición a presión generalmente tiene tiempos de ciclo más cortos, lo que la hace adecuada para proyectos con plazos ajustados. La fundición en arena, aunque versátil, puede requerir tiempos de entrega más largos debido a la creación de moldes o patrones.

Consideraciones para la selección de materiales

Propiedades del material: Considere los requisitos específicos de material de la pieza. La fundición a presión es adecuada para materiales como aluminio, zinc y magnesio, mientras que la fundición en arena admite una gama más amplia, incluidos hierro, latón y bronce.

Propiedades mecánicas: Evalúe las propiedades mecánicas necesarias, como resistencia, peso y resistencia a la corrosión. La fundición a presión puede proporcionar propiedades mecánicas superiores para materiales específicos.

Costo de materiales: Los materiales para fundición a presión pueden ser más caros que los utilizados en fundición en arena; considere los costos de materiales al tomar la decisión.

Una evaluación completa de estos factores guiará la elección entre fundición a presión y fundición en arena. Por ejemplo, la producción de componentes complejos y de alta precisión para la electrónica de consumo puede favorecer la fundición a presión debido a la necesidad de precisión y grandes volúmenes. Por otro lado, un proyecto especializado de bajo volumen con geometría única para una solución de iluminación podría encontrar la fundición en arena más rentable.

Diferencias y consideraciones clave

En conclusión, la elección entre fundición a presión y fundición en arena depende de varias diferencias clave y consideraciones importantes. Cada método de fundición ofrece ventajas distintas y es más adecuado para industrias y requisitos de proyectos específicos.

La fundición a presión es preferida por su alta precisión, excelente acabado superficial y aptitud para componentes intrincados. Destaca en industrias como la automotriz, electrónica de consumo y aeroespacial. En contraste, la fundición en arena brilla por su versatilidad en piezas grandes, geometrías únicas y rentabilidad, adecuada para maquinaria pesada, trabajo metálico arquitectónico y creaciones artísticas.

Al seleccionar un método de fundición, los factores específicos del proyecto como tamaño, complejidad y cantidad juegan un papel crucial. Las limitaciones presupuestarias y de tiempo, así como los requisitos de materiales y propiedades mecánicas, también influyen en la decisión.