Fundición a presión de zinc | Proceso, materiales, ventajas y aplicaciones

En el vasto panorama de los procesos de fabricación, hay un método que destaca por su versatilidad, precisión y eficiencia: la fundición a presión de zinc. Este blog explora el mundo de la fundición a presión de zinc y su importancia para compradores e ingenieros de diseño de piezas que buscan piezas o servicios personalizados de fundición a presión de zinc.

Breve descripción de la fundición a presión de zinc

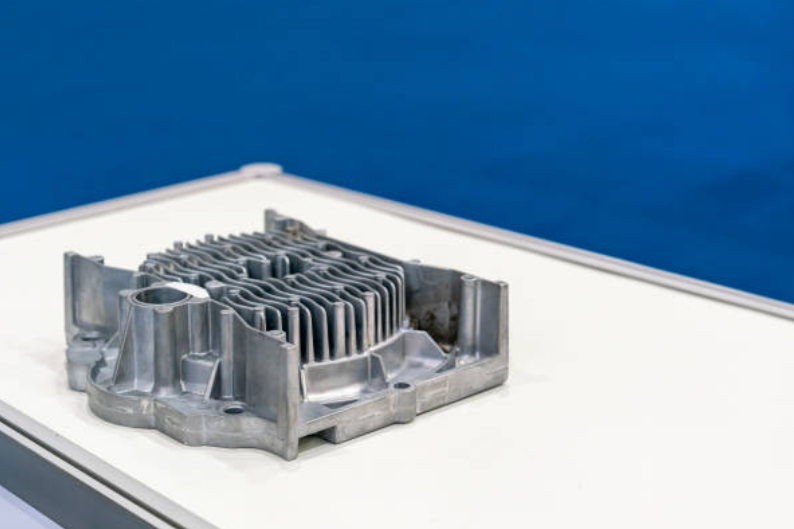

La fundición a presión de zinc es un proceso de fabricación que consiste en inyectar aleación de zinc fundida en un molde diseñado a medida, lo que da lugar a componentes complejos y altamente detallados. Este proceso se ha popularizado por su precisión dimensional excepcional y su capacidad para producir formas complejas con tolerancias estrechas. Las aleaciones de zinc tienen un punto de fusión bajo, son fáciles de fundir a presión y mecanizar, y presentan excelentes propiedades para tratamientos superficiales. Además, la mayor densidad del zinc aumenta la sensación de calidad en las piezas de aleación de zinc, algo que no se logra con otras aleaciones de alta densidad ni con las aleaciones de aluminio para fundición a presión.

Importancia de la fundición a presión de zinc en la fabricación

La fundición a presión de zinc desempeña un papel vital en la industria manufacturera, ofreciendo numerosos beneficios que la convierten en la opción preferida para diversas aplicaciones. Su versatilidad, rentabilidad y capacidad para producir piezas de alta calidad con excelentes acabados superficiales la hacen indispensable en varios sectores.

Proceso paso a paso de la fundición a presión de zinc

El proceso de fundición a presión de zinc implica varias etapas para producir piezas fiables y consistentes. Comienza con la preparación del molde, seguida de la fusión de la aleación de zinc y la inyección del metal fundido en la cavidad del molde. Una vez que se enfría y solidifica, la pieza se extrae del molde, se recorta y se termina para cumplir con las especificaciones deseadas.

Diseño y preparación del molde

Diseño de la pieza

Comience diseñando el componente o la pieza que desea fabricar, creando dibujos detallados o modelos CAD, tanto en 3D como en 2D. Contacte a Neway para obtener servicios de diseño gratuitos para piezas de fundición a presión.

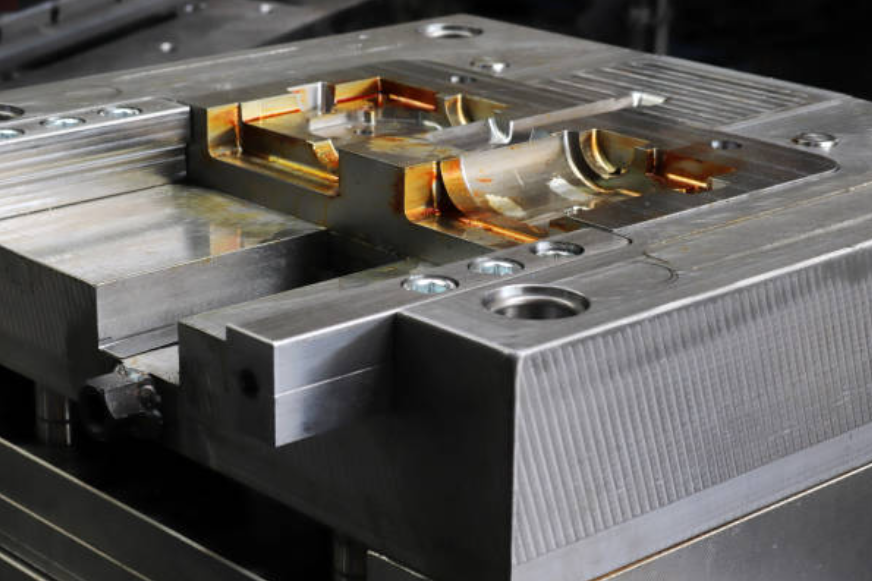

Fabricación del molde

Una vez finalizado el diseño, se crea un molde, generalmente de acero, que consta de dos mitades, la “matriz” y la “contramatriz”, que pueden abrirse y cerrarse.

Preparación de la máquina de fundición a presión

Se configura y prepara la máquina de fundición a presión para su funcionamiento, incluyendo el calentamiento de la máquina y el molde a la temperatura requerida.

En esta etapa, se debe diseñar el molde y elegir una máquina de fundición de aleación de zinc de tonelaje adecuado según el tamaño de las piezas y el número de cavidades del molde.

Fusión de la aleación de zinc

La aleación de zinc, normalmente una combinación de zinc con pequeñas cantidades de aluminio, cobre y otros metales, se funde en un horno a una temperatura específica. El bajo punto de fusión permite ahorrar costes en el proceso de fusión y también facilita el procesamiento del zinc.

Inyección

- El zinc fundido se inyecta en la máquina de fundición a presión.

- La máquina de fundición tiene dos platos: el primero sujeta la matriz fija y el segundo la contramatriz.

- El zinc fundido se inyecta bajo alta presión en la cavidad entre los dos moldes, asegurando que el metal fundido rellene la cavidad y cree una forma precisa.

Enfriamiento y solidificación

- Después de la inyección, los moldes permanecen cerrados mientras el metal se enfría y solidifica dentro del molde.

- El tiempo de enfriamiento depende del grosor y la complejidad de la pieza producida.

Apertura de los moldes

- Una vez que el metal se ha solidificado y enfriado lo suficiente, se abren los moldes, mostrando el componente de zinc ya solidificado.

- La pieza puede tener material sobrante o rebabas que se eliminan en el siguiente paso.

Recorte y acabado

- El material sobrante o rebaba se recorta utilizando diversas herramientas o métodos de corte.

- Se pueden emplear procesos adicionales como mecanizado CNC, rectificado o pulido para lograr el acabado superficial y la precisión dimensional deseados.

Inspección y control de calidad

- El componente terminado de zinc fundido a presión se somete a una inspección exhaustiva para garantizar que cumpla con las especificaciones y los estándares de calidad requeridos.

- Esto puede implicar mediciones dimensionales, inspecciones visuales y pruebas funcionales.

La fundición a presión de zinc es reconocida por su excepcional precisión, permitiendo la fabricación de piezas complejas con tolerancias dimensionales estrictas. El proceso permite crear geometrías complejas y secciones delgadas que serían difíciles o costosas de lograr con otros métodos de fabricación. Además, ofrece alta eficiencia productiva para la creación rápida de grandes cantidades de piezas en plazos ajustados.

Materiales utilizados en la fundición a presión de zinc

Las aleaciones de zinc son los materiales principales utilizados en este proceso. La aleación de zinc más común es Zamak 3, que está compuesta por zinc aleado con aluminio, magnesio y cobre. Otras aleaciones, como ZA-8 y Zamak 7, ofrecen propiedades específicas según la aplicación.

Aleaciones de zinc comunes para fundición a presión

Clasificación del material | Tipo de material | Proceso aplicable | Ficha técnica |

Aleación de zinc | Zamak 3 | Fundición a presión | |

Aleación de zinc | Zamak 5 | Fundición a presión | |

Aleación de zinc | Zamak 2 | Fundición a presión | |

Aleación de zinc | Zamak 7 | Fundición a presión | |

Aleación de zinc | ZA-8 | Fundición a presión |

Consideraciones para seleccionar la aleación de zinc adecuada

Varios factores intervienen en la elección de una aleación de zinc para una aplicación particular. Estos incluyen los requisitos mecánicos, las condiciones ambientales y los aspectos estéticos. La orientación experta de un proveedor de servicios de fundición a presión de zinc de confianza puede ayudar a identificar la aleación más adecuada para cada proyecto. También puede utilizar el Selector de Materiales de Neway para comparar y seleccionar materiales adecuados.

Ventajas de la fundición a presión de zinc

Alta precisión y exactitud dimensional

Una de las principales ventajas de la fundición a presión de zinc es su capacidad para lograr una alta precisión y exactitud dimensional. El proceso permite tolerancias estrictas, asegurando que las piezas finales cumplan las especificaciones. Este nivel de precisión es crucial en industrias donde el ajuste y la funcionalidad precisos son fundamentales.

Excelente acabado superficial y atractivo estético

La fundición a presión de zinc ofrece opciones excepcionales de acabado superficial, lo que la hace ideal para piezas que requieren una apariencia visual atractiva. El proceso permite crear superficies lisas, detalles intrincados y texturas, mejorando la estética del producto final. Tanto si se busca un acabado pulido como una textura específica, la fundición a presión de zinc puede ofrecer el impacto visual deseado.

Resistencia y durabilidad superiores

A pesar de ser liviana, la fundición a presión de zinc produce piezas de notable resistencia y durabilidad. Las aleaciones de zinc poseen excelentes propiedades mecánicas, ofreciendo alta resistencia a la tracción e impacto. Esto hace que las piezas de fundición a presión de zinc sean adecuadas para aplicaciones donde la integridad estructural y la longevidad son factores clave.

Rentabilidad y eficiencia de producción

La fundición a presión de zinc ofrece soluciones rentables para la fabricación de piezas personalizadas. Las capacidades de producción a alta velocidad del proceso permiten fabricar rápidamente grandes cantidades de piezas, reduciendo el costo por unidad. Además, la durabilidad y fiabilidad de las piezas minimizan los gastos de mantenimiento y sustitución a lo largo del tiempo.

Aplicaciones de la fundición a presión de zinc

Industria automotriz

La industria automotriz utiliza ampliamente la fundición a presión de zinc para diversos componentes. Desde soportes de motor hasta carcasas de transmisión, las piezas fundidas a presión de zinc ofrecen la resistencia, precisión y rentabilidad que requiere el sector automotriz. El proceso permite la producción de piezas ligeras sin comprometer el rendimiento.

Industria electrónica

En la industria electrónica, la fundición a presión de zinc es fundamental para la fabricación de conectores, carcasas y otros componentes. El proceso ofrece excelentes propiedades de blindaje electromagnético, asegurando la integridad de dispositivos electrónicos sensibles. La capacidad de crear diseños intrincados y tolerancias estrictas hace que la fundición a presión de zinc sea ideal para componentes electrónicos miniaturizados.

Bienes de consumo

La fundición a presión de zinc se utiliza ampliamente en la industria de bienes de consumo, proporcionando piezas de alta calidad para cerraduras, herrajes y elementos decorativos. La versatilidad del proceso permite la producción de diseños intrincados y estéticamente agradables que realzan el atractivo de los productos. La durabilidad y resistencia a la corrosión de las aleaciones de zinc garantizan la longevidad de estos componentes.

Otras industrias que se benefician de la fundición a presión de zinc

La fundición a presión de zinc también se aplica en la industria aeroespacial, plomería, dispositivos médicos y más. La versatilidad de las aleaciones de zinc, junto con la rentabilidad y la alta calidad del proceso, la convierten en una opción preferida en industrias diversas.

Desventajas de las piezas de fundición a presión de zinc

Si bien las piezas de fundición a presión de zinc ofrecen muchas ventajas, es importante considerar los posibles inconvenientes del proceso. Comprender estas limitaciones puede ayudar a tomar decisiones informadas sobre el uso de estas piezas en aplicaciones específicas.

Resistencia limitada a la temperatura

Una de las principales desventajas de las piezas de fundición a presión de zinc es su limitada resistencia a la temperatura en comparación con materiales como el acero o el aluminio. Las aleaciones de zinc tienen un punto de fusión relativamente bajo, alrededor de 400°C, lo que restringe su uso en aplicaciones de alta temperatura donde se requieren materiales con puntos de fusión más elevados.

Potencial de porosidad superficial

Las piezas de fundición a presión de zinc son susceptibles a la porosidad superficial, es decir, la formación de pequeños poros o cavidades en la superficie de la pieza. Estos pueden afectar la apariencia de la pieza y comprometer su integridad estructural si se presentan en áreas críticas. Un diseño de molde adecuado, el control del proceso y los tratamientos de superficie pueden minimizar la porosidad. Por ejemplo, las piezas de aleación de zinc con recubrimiento de aceite pueden pelarse tras un uso prolongado, provocando la pérdida de la capa protectora.

Capacidades limitadas de tamaño y peso

En comparación con otros procesos de fundición, la fundición a presión de zinc presenta limitaciones en cuanto al tamaño y peso de las piezas que se pueden fabricar. Los componentes grandes y pesados pueden suponer un desafío en el diseño del molde, el flujo del material y la extracción de la pieza. Métodos alternativos como fundición en arena o fundición a la cera perdida pueden ser más adecuados para estas aplicaciones.

Mayores costes de utillaje para geometrías complejas

La fundición a presión de zinc requiere moldes complejos para producir geometrías precisas. El diseño y la fabricación de estos moldes pueden ser más costosos que los moldes simples usados en otros procesos de fundición. Geometrías complejas, incluidos los bajos relieves y secciones delgadas, aumentan la complejidad y los costes del utillaje y la producción.

Consideraciones medioambientales

Aunque las aleaciones de zinc usadas en fundición son reciclables, el proceso requiere operaciones intensivas en energía, como la fusión y la fundición. Es fundamental implementar una correcta gestión de residuos y reciclaje para minimizar el impacto ambiental. Trabaje siempre con proveedores que prioricen la sostenibilidad y cuenten con sistemas de reciclaje efectivos.

¿Cómo elegir un servicio de fundición a presión de zinc confiable?

Factores a considerar al seleccionar un proveedor

Al elegir un proveedor de fundición a presión de zinc, hay que tener en cuenta su experiencia, reputación, gama de servicios y capacidad para cumplir requisitos específicos del proyecto. Colaborar con un socio competente y fiable garantiza el éxito del proyecto.

Control de calidad y certificaciones a buscar

El control de calidad es fundamental en la fundición a presión de zinc. Elija proveedores con procesos estrictos de control de calidad, como la certificación ISO 9001, y para el sector automotriz, la certificación IATF 16949 como garantía de altos estándares en la fabricación.

Importancia de la experiencia y la especialización

La fundición a presión de zinc es un campo especializado que requiere conocimientos profundos sobre aleaciones de zinc, diseño de moldes y optimización de procesos. Asociarse con profesionales experimentados asegura la ejecución impecable del proyecto. Un proveedor experimentado puede aportar valiosas recomendaciones, desde la selección de materiales hasta la producción final.

Presentación de Neway

Neway lleva 30 años dedicada a la fabricación a medida de piezas metálicas y plásticas. Contamos con un sólido equipo de diseño, un departamento de producción y un sistema de control de calidad eficiente. Si busca un proveedor confiable de fundición a presión de aleación de zinc, contáctenos sin compromiso.