Moldeo por inyección de metal: ¿Cuándo fue inventado el MIM?

El moldeo por inyección de metal (MIM) ha revolucionado la producción de piezas metálicas complejas, ofreciendo ventajas únicas en cuanto a flexibilidad de diseño, rentabilidad y propiedades de los materiales. Comprender los procesos de metalurgia de polvos y moldeo por inyección de metal es fundamental para los ingenieros de compras y de diseño de piezas, para tomar decisiones informadas y aprovechar eficazmente estos beneficios.

Orígenes del moldeo por inyección de metal

Los orígenes del moldeo por inyección de metal se remontan a la industria de la metalurgia de polvos, que durante mucho tiempo ha utilizado polvos metálicos para fabricar diversos componentes mediante el proceso de metalurgia de polvos. La metalurgia de polvos consiste en producir piezas metálicas compactando y sinterizando polvos de metales como acero, titanio y tungsteno. También se conoce como moldeo por compresión de polvo. Sin embargo, las técnicas tradicionales de metalurgia de polvos presentaban limitaciones a la hora de fabricar formas complejas con alta precisión.

Antecedentes históricos

Fue en la década de 1970 cuando el concepto de moldeo por inyección de metal, también conocido como moldeo por inyección de polvo metálico, surgió como una solución revolucionaria. El proceso combinó los principios del moldeo por inyección de plástico y la metalurgia de polvos, abriendo nuevas posibilidades para fabricar piezas metálicas complejas con una precisión excepcional. El MIM ofrecía ventajas como el moldeo neto, la reducción de operaciones secundarias y la capacidad de producir geometrías complejas que antes eran difíciles o imposibles de lograr.

En sus primeras etapas de desarrollo, el moldeo por inyección de metal enfrentó varios desafíos. Uno de los principales era encontrar un sistema de aglutinante adecuado que pudiera mantener unidos los polvos metálicos durante el proceso de moldeo. Los investigadores experimentaron con distintas formulaciones y técnicas de aglutinantes para obtener los resultados deseados. Con el tiempo, los avances en la tecnología de aglutinantes permitieron la producción de piezas metálicas complejas con buena precisión dimensional.

Primeras aplicaciones

En sus inicios, el moldeo por inyección de metal se aplicó principalmente en la fabricación de piezas pequeñas y complejas para las industrias médica y dental. La capacidad de fabricar componentes complejos, como brackets dentales, instrumentos quirúrgicos e implantes ortopédicos, convirtió al MIM en un factor disruptivo en estos campos.

La década de 1980 marcó un hito importante en la comercialización del moldeo por inyección de metal. Varias empresas comenzaron a reconocer el potencial de esta tecnología e invirtieron en su desarrollo. Con la evolución de la tecnología, los avances en la formulación de materiales y el control de procesos ampliaron aún más las capacidades del MIM. La gama de materiales compatibles creció e incluyó aleaciones ferrosas como acero en polvo y tungsteno en polvo, así como materiales no ferrosos como titanio en polvo. A medida que el proceso se perfeccionó, el MIM encontró aplicaciones en la automoción, aeroespacial, medicina y electrónica.

El proceso MIM generalmente implica varios pasos. Comienza con la mezcla de polvos metálicos con un aglutinante para formar una materia prima (“feedstock”). Esta mezcla se inyecta en una cavidad de molde utilizando equipos similares a los del moldeo por inyección de plástico. Tras la inyección, la pieza se somete a un proceso de desaglutinado para eliminar el aglutinante. Finalmente, la pieza se sinteriza en un horno de alta temperatura para consolidar los polvos metálicos y alcanzar la resistencia y densidad requeridas.

Principales contribuyentes al desarrollo del MIM

Varios pioneros e innovadores han desempeñado un papel fundamental en el desarrollo y avance del moldeo por inyección de metal y la metalurgia de polvos. Sus contribuciones han dado forma al panorama del MIM y allanado el camino para su adopción generalizada.

Perfiles de pioneros destacados en el sector:

1. El Dr. Raymond Wiech, destacado científico de materiales, aportó significativamente a la comprensión de los polvos metálicos y su comportamiento durante el moldeo por inyección. Sus investigaciones sentaron las bases para la exitosa aplicación del MIM en la fabricación industrial.

2. El Dr. Marc Jacobi, experto en ciencia de polímeros, exploró las posibilidades de combinar el moldeo por inyección de plástico con la metalurgia de polvos. Sus experimentos condujeron al desarrollo de nuevas formulaciones de materia prima y sistemas de aglutinantes especialmente diseñados para el moldeo por inyección de metal.

Sus contribuciones e innovaciones

La investigación del Dr. Raymond Wiech arrojó luz sobre las propiedades reológicas de los polvos metálicos y su interacción con los aglutinantes, aspectos fundamentales en la metalurgia de polvos y el moldeo por inyección de metal. Este conocimiento fue crucial para desarrollar composiciones de materia prima optimizadas que pudieran fluir suavemente durante la inyección y llenar uniformemente los moldes complejos. Comprender el proceso de la metalurgia de polvos y su comportamiento durante el MIM es esencial para los ingenieros involucrados en el diseño y la adquisición de piezas.

El Dr. Marc Jacobi centró su trabajo en la formulación de aglutinantes capaces de unir eficazmente polvos metálicos como acero en polvo, titanio y tungsteno, y proporcionar la resistencia necesaria para el manejo y desaglutinado en la metalurgia de polvos. Sus innovaciones en tecnología de aglutinantes mejoraron la procesabilidad de las materias primas para MIM y contribuyeron a la fabricación de piezas metálicas de alta calidad.

Evolución y avances en el moldeo por inyección de metal

El moldeo por inyección de metal ha experimentado importantes avances tecnológicos desde su origen, mejorando sus capacidades y ampliando sus aplicaciones. Estos avances han sido impulsados por la investigación continua, la innovación y la colaboración entre ingenieros, científicos y expertos de la industria.

Mejoras tecnológicas a lo largo del tiempo

Una de las áreas de avance se centra en la mejora de los procesos de metalurgia de polvos. El proceso de metalurgia de polvos implica la selección y preparación cuidadosa de los polvos metálicos, su compactación en una forma deseada y la posterior sinterización de la pieza compactada. Las técnicas avanzadas, como la atomización con gas, permiten la producción de polvos metálicos finos y esféricos, lo que mejora la fluidez y las características de empaque de la materia prima utilizada en el MIM. Esto se traduce en una mayor consistencia y calidad de las piezas moldeadas.

Otro avance es el desarrollo de equipos y utillaje especializados para el MIM. Las máquinas de moldeo por inyección de alta precisión, equipadas con sistemas de control avanzados, permiten controlar con precisión parámetros clave como la presión de inyección, la temperatura y la velocidad. Este nivel de control garantiza la producción de piezas con tolerancias dimensionales estrictas y excelente acabado superficial. Además, los diseños innovadores de utillaje, incluidos los moldes de múltiples cavidades y sistemas de refrigeración complejos, permiten la producción eficiente de grandes cantidades de piezas con calidad constante.

Expansión de aplicaciones y sectores

El moldeo por inyección de metal ha presenciado una notable expansión en sus aplicaciones a través de diversos sectores. La capacidad de producir piezas complejas y de alta precisión con excelentes propiedades de material lo ha convertido en la opción preferida en los sectores automotriz, aeroespacial, electrónico, sanitario y otros.

Industria automotriz

En la industria automotriz, los componentes moldeados por inyección de metal se emplean en sistemas de motor y transmisión, sistemas de inyección de combustible, mecanismos de dirección y conectores eléctricos. La alta resistencia y la capacidad de desgaste de materiales como el acero en polvo y el titanio los hacen ideales para estas aplicaciones exigentes.

Componentes de sistemas de combustible: El MIM produce inyectores, rieles de combustible y otros componentes críticos que requieren alta precisión y resistencia a combustibles corrosivos.

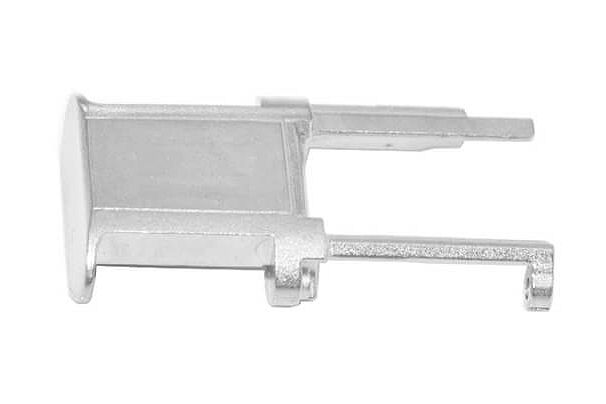

Piezas de motor y transmisión: El MIM se utiliza para fabricar guías de válvulas, balancines, engranajes y otras piezas complejas que requieren alta resistencia, resistencia al desgaste y precisión dimensional.

Conectores eléctricos: El MIM produce conectores con geometrías complejas y excelente conductividad eléctrica.

Industria aeroespacial

En la industria aeroespacial, las piezas moldeadas por inyección de metal se emplean en componentes críticos como palas de turbina, boquillas de combustible y elementos estructurales. Las características ligeras y de alto rendimiento de los materiales de metalurgia de polvos, combinadas con las geometrías intrincadas que permite el MIM, contribuyen a la eficiencia y fiabilidad de los sistemas aeroespaciales.

Palas y álabes de turbina: El MIM permite la producción de palas de turbina complejas y ligeras con gran rendimiento y durabilidad.

Componentes estructurales: El MIM fabrica piezas estructurales como soportes, bisagras y pestillos, que deben soportar altos esfuerzos y tener diseños complejos.

Boquillas de combustible: El MIM produce boquillas con canales de refrigeración y capacidad de atomización de combustible precisa.

Industria electrónica

La industria electrónica se beneficia del MIM para producir conectores, sensores y contactos eléctricos. La flexibilidad de diseño y la rentabilidad del MIM permiten integrar múltiples funciones en un solo componente, reduciendo la complejidad de ensamblaje y mejorando el rendimiento general del producto.

Contactos eléctricos: El MIM se utiliza para fabricar contactos eléctricos de alta conductividad, tolerancias estrictas y formas complejas, usados en conectores e interruptores.

Componentes de sensores: El MIM permite fabricar carcasas, marcos y otros componentes de sensores con geometrías precisas y excelentes propiedades de material.

Industria sanitaria

La industria sanitaria depende de piezas moldeadas por inyección de metal para dispositivos e implantes médicos. Brackets dentales, implantes ortopédicos e instrumentos quirúrgicos son algunos de los componentes producidos mediante MIM. La biocompatibilidad y resistencia a la corrosión de los materiales de metalurgia de polvos, como el acero y el titanio, garantizan aplicaciones médicas seguras y confiables.

Implantes ortopédicos: El MIM produce vástagos de cadera, placas óseas y jaulas espinales con gran resistencia, biocompatibilidad y geometrías complejas.

Componentes dentales: El MIM permite la producción de brackets dentales, pilares de implantes y aparatos de ortodoncia con formas complejas y materiales biocompatibles.

Instrumentos quirúrgicos: El MIM fabrica herramientas quirúrgicas como pinzas, fórceps y tijeras con diseños intrincados, alta resistencia y resistencia a la corrosión.

Bienes de consumo y electrónica

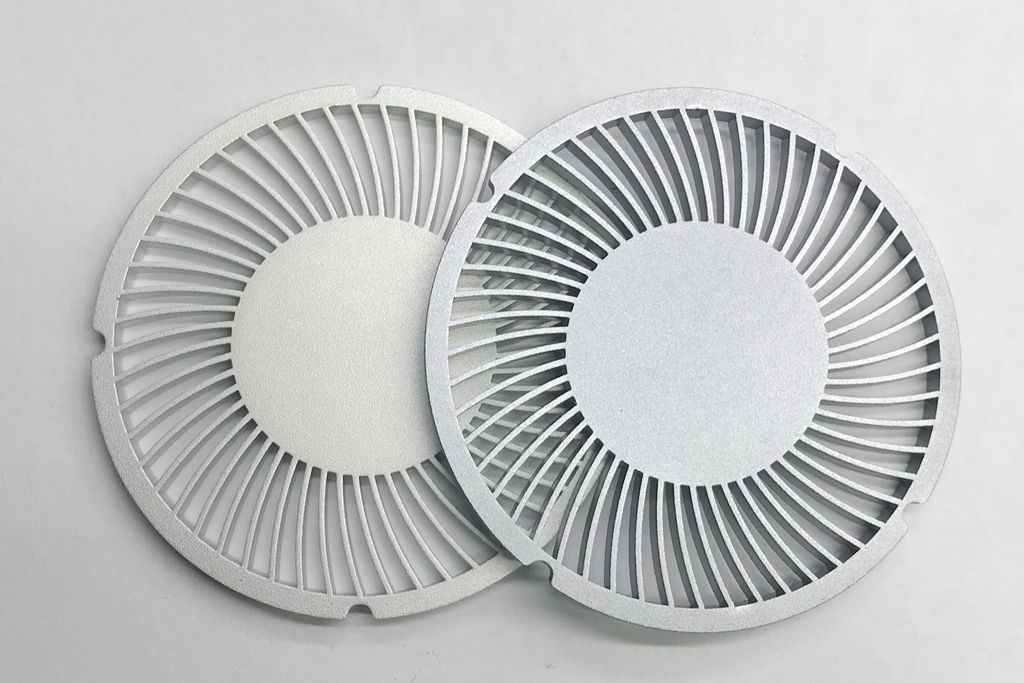

Componentes de relojería: El MIM produce piezas complejas de relojes como biseles, coronas y hebillas con alta precisión y excelente acabado superficial.

Componentes para smartphones y tabletas: El MIM permite producir piezas pequeñas y complejas como bisagras, botones y soportes para dispositivos electrónicos.

El MIM hoy: beneficios y aplicaciones

El moldeo por inyección de metal ofrece varias ventajas que lo hacen muy atractivo para la fabricación de piezas complejas:

Flexibilidad de diseño: El MIM permite la producción de geometrías complejas que serían difíciles o imposibles de lograr con métodos convencionales. La libertad de crear formas complejas permite la integración funcional, reduce los requisitos de ensamblaje y mejora el rendimiento general del producto.

Rentabilidad: El MIM puede ser una solución rentable, especialmente para la producción a gran escala. La capacidad de fabricar piezas cercanas a la forma final reduce la necesidad de mecanizado y operaciones secundarias, lo que resulta en menor desperdicio de material y menores costes de producción.

Propiedades del material: Los materiales de metalurgia de polvos utilizados en el MIM ofrecen una amplia gama de propiedades deseables. Estos materiales pueden adaptarse a los requisitos específicos de cada aplicación, desde alta resistencia y dureza hasta excelente resistencia a la corrosión y al desgaste.

Conclusión

En conclusión, el moldeo por inyección de metal, nacido de la industria de la metalurgia de polvos, se ha convertido en un proceso de fabricación altamente sofisticado para la producción de piezas metálicas complejas. Con los avances en materiales, equipos y control de procesos, el MIM se ha vuelto popular en diversos sectores por su flexibilidad de diseño, rentabilidad y excepcionales propiedades de las piezas producidas. Comprender los procesos de metalurgia de polvos y MIM es esencial para los ingenieros y profesionales involucrados en el diseño y la compra de piezas, ya que les permite aprovechar eficazmente los beneficios del MIM.

Al mantenerse informados sobre los últimos avances y aplicaciones del moldeo por inyección de metal, los ingenieros de compras y diseño de piezas pueden tomar mejores decisiones y lograr piezas metálicas de alta calidad. Si busca un fabricante fiable de moldeo por inyección de metal, suba sus diseños y solicite un presupuesto.