Moldeo por inyección de plástico PPO: consideraciones clave que debe conocer

Óxido de Polifenileno (PPO) es un termoplástico de ingeniería de alto rendimiento reconocido por su excepcional estabilidad dimensional, resistencia al calor y propiedades de aislamiento eléctrico. En el moldeo por inyección de plástico, el PPO destaca por su capacidad para cumplir las exigentes demandas de aplicaciones avanzadas en diversos sectores, incluidos automoción, electrónica y dispositivos médicos. No obstante, moldear PPO de forma eficaz exige comprender a fondo sus características únicas y los requisitos específicos de procesamiento.

Esta entrada está diseñada para guiarle por las consideraciones esenciales del moldeo por inyección de PPO. Profundizaremos en las propiedades del material, sus ventajas para el uso industrial y los parámetros críticos de moldeo que deben controlarse para aprovechar todo el potencial de este polímero versátil. Tanto si es un fabricante con experiencia como si es nuevo en el uso de PPO, este artículo le proporcionará el conocimiento necesario para optimizar sus procesos de inyección y lograr resultados de alta calidad con PPO.

Understanding PPO Plastic

El Óxido de Polifenileno (PPO) es un termoplástico con propiedades distintivas que lo hacen muy valorado en aplicaciones de alta exigencia. Para utilizarlo eficazmente en moldeo por inyección, es fundamental comprender sus características químicas y físicas, así como sus ventajas en aplicaciones industriales. Esta sección aborda estos aspectos para ofrecer una base sólida a quienes trabajan con PPO.

Propiedades químicas y físicas

Alto punto de fusión: El PPO presenta un punto de fusión superior al de muchos otros termoplásticos, lo que le permite rendir bien en aplicaciones a alta temperatura.

Baja absorción de humedad: El PPO exhibe una absorción de humedad muy baja, ideal cuando la estabilidad dimensional es crítica bajo condiciones ambientales variables.

Excelente estabilidad dimensional: La rigidez y estabilidad inherentes del PPO aseguran que las piezas mantengan forma y tamaño incluso bajo esfuerzo mecánico o exposición térmica.

Alta resistencia al calor: El PPO soporta exposición continua al calor, por lo que es apto para componentes en electrónica y automoción cerca de fuentes térmicas.

Ventajas de usar PPO

Propiedades mecánicas superiores: El PPO es conocido por su alta resistencia e impacto, esenciales para piezas duraderas y de larga vida útil.

Aislamiento eléctrico: Gracias a su excelente capacidad aislante, el PPO se usa a menudo en aplicaciones eléctricas y electrónicas, como conectores y componentes de electrodomésticos.

Resistencia química amplia: Su resistencia a ácidos, bases y detergentes lo hace adecuado para entornos de proceso químico.

Estética y acabado: Además de lo funcional, el PPO ofrece un acabado superficial liso y estético que puede eliminar posprocesos en piezas visibles.

Pre-Molding Considerations

Antes de iniciar el moldeo por inyección con PPO, deben atenderse varios factores críticos para asegurar la calidad y la eficiencia. La correcta manipulación y preparación del material, así como la adecuada configuración del equipo, influyen de manera significativa en el resultado del proceso.

Material Handling and Preparation

Secado del PPO: Pese a su baja absorción de humedad, el PPO debe secarse a fondo para evitar defectos como “splay” o fragilidad. Normalmente se recomienda secar a ~120 °C durante 3–4 horas en un deshumidificador.

Almacenamiento del material: Debe almacenarse en un lugar fresco y seco, alejado de la luz solar y la humedad para mantener su calidad y reducir la variabilidad en moldeo.

Precauciones de manipulación: Evite contaminación con otros materiales o partículas. Use equipos y contenedores dedicados para mantener el PPO libre de impurezas.

Equipment Requirements

Calibración de la máquina: Las inyectoras para PPO deben calibrarse y probarse para operar a las temperaturas elevadas requeridas, asegurando fusión adecuada sin degradación.

Material del utillaje: Dado el alto régimen térmico, el molde y componentes asociados deben resistir estas condiciones sin alabeo ni desgaste prematuro. Son comunes aceros para herramienta o aluminio de alta conductividad térmica.

Resistencia a la corrosión: El PPO fundido puede ser corrosivo hacia ciertos metales; utilice materiales resistentes a la corrosión en las zonas en contacto con el fundido para alargar la vida del equipo y mantener la calidad.

Optimizing Machine Settings

Velocidad y presión de inyección: El PPO requiere control preciso para llenar la cavidad y alcanzar la calidad deseada. Ajuste estos parámetros según diseño de pieza y características del molde.

Perfiles de temperatura: Configure correctamente temperaturas de cilindro, boquilla y molde. La temperatura de fusión debe permitir buen flujo sin llegar a degradar el polímero.

Design Considerations for PPO Parts

El diseño de piezas en PPO exige considerar sus propiedades y cómo interactúan con las características geométricas de la pieza. Seguir directrices específicas para PPO mejora la funcionalidad y la fabricabilidad.

Wall Thickness

Uniformidad: Mantener espesores uniformes minimiza alabeo, hundimientos y enfriamiento desigual. El PPO se beneficia de paredes consistentes para asegurar flujo y extracción adecuados.

Espesor óptimo: Aunque el PPO puede llenar secciones delgadas, un rango de 1,5–3 mm suele equilibrar resistencia y eficiencia de material (ajústese según tamaño y complejidad).

Gate Location and Size

Ubicación estratégica: Sitúe la compuerta para lograr llenado uniforme, preferentemente en la zona más gruesa o cerca del centro de simetría, reduciendo pérdidas de presión y diferencias de contracción.

Dimensionado adecuado: Una compuerta demasiado pequeña eleva el cizallamiento y puede degradar el PPO; una excesiva complica la estética y el recorte. Busque el equilibrio.

Rib Design

Refuerzos con nervaduras: Aumentan la rigidez sin engrosar paredes. Diseñe nervios de ~0,5–0,7× el espesor de la pared adyacente para evitar hundimientos.

Ubicación y espaciamiento: Distribuya uniformemente y conecte a paredes/otros nervios para favorecer el flujo y minimizar concentraciones de tensión.

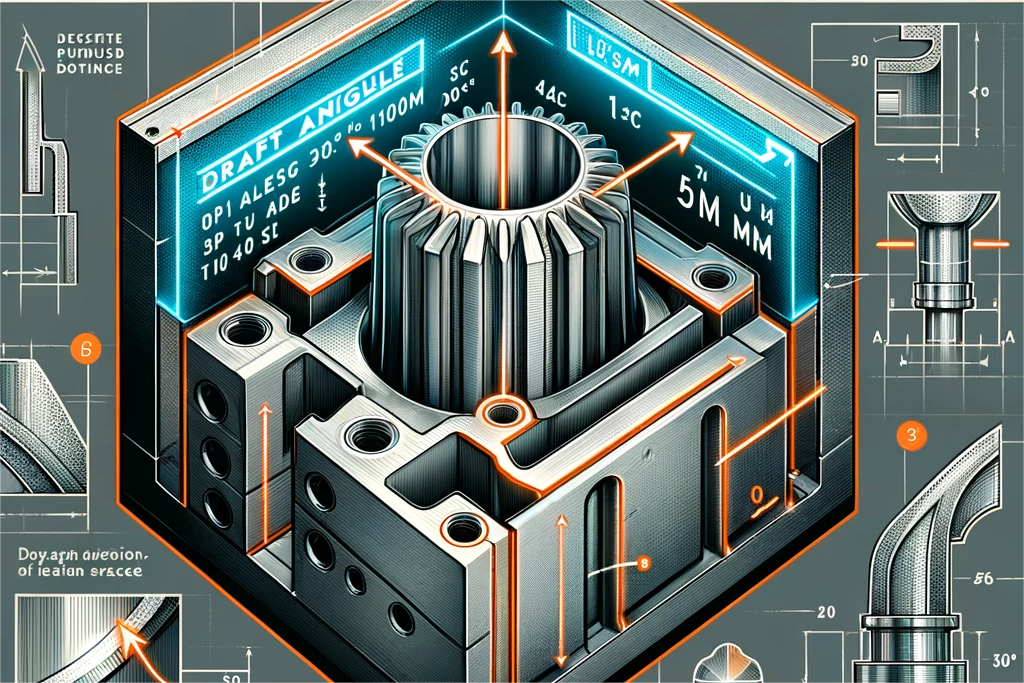

Draft Angles

Facilidad de desmoldeo: Incluya ángulos de salida para facilitar la expulsión. Para PPO, recomiéndanse 1–2° en superficies verticales, según profundidad y complejidad.

Estética: Ubique y diseñe los ángulos para cumplir la apariencia deseada sin comprometer la funcionalidad.

Surface Textures and Finishes

Texturizado: Puede mejorarse agarre o estética, pero controle profundidad y detalle para evitar llenado incompleto o dificultades de desmoldeo.

Acabados: Si se requiere acabado premium, considere lijado, pulido, pintura o recubrimientos; téngalos en cuenta desde el diseño para asegurar compatibilidad.

Al integrar estas consideraciones, ingenieros y diseñadores pueden aprovechar al máximo las propiedades del PPO en aplicaciones de inyección, optimizando la fabricación y elevando la calidad y el desempeño del producto final.

Common Molding Challenges with PPO

Aunque el PPO ofrece numerosas ventajas, también presenta retos específicos. Comprenderlos e implementar soluciones estratégicas mejora el proceso y la calidad del producto.

Warpage and Shrinkage

Causas: Alabeo y contracción pueden surgir por enfriamiento desigual, parámetros inadecuados o diseño inapropiado.

Soluciones: Asegure espesores uniformes, optimice el control térmico del molde y homogeneice la refrigeración (más canales, geometrías ajustadas).

Surface Imperfections

Causas: Marcas de splay, “blush” o quemaduras por manipulación deficiente del material, humedad excesiva, velocidades altas o temperaturas de fusión elevadas.

Soluciones:

Splay: Reduzca/controle humedad con secado riguroso y optimice contrapresión y velocidad para evitar atrapamiento de aire.

Blush: Ajuste temperaturas de molde y mejore la refrigeración para evitar sobrecalentamiento superficial.

Quemaduras: Baje temperaturas de fusión/molde y ajuste velocidad para prevenir degradación térmica.

Sticking in the Mold

Causas: Agarre en el molde por sistema de expulsión inadecuado o ángulos de salida insuficientes.

Soluciones: Revise ángulos de salida, pula superficies del molde o use desmoldante, y optimice ubicación/cantidad de pernos eyector.

Molecular Degradation

Causas: Exposición prolongada a calor excesivo durante el proceso.

Soluciones: Controle estrictamente temperaturas (en el rango inferior admitido) y optimice tiempos de ciclo para limitar la exposición térmica.

Cracking Problem

Causas: El PPO puede agrietarse bajo tensión al contacto con aceites minerales, cetonas y ésteres durante el proceso o en servicio. Frente a solventes orgánicos, el PPO no es corrosivo a ácidos, álcalis y detergentes, pero aceites minerales, cetonas y ésteres inducen grietas por esfuerzo. Además, puede ser disuelto por hidrocarburos alifáticos, halogenados y aromáticos.

Solución:

1. Evite estrictamente la contaminación por aceites minerales, cetonas y ésteres al preparar materiales de PPO.

2. Elimine residuos de esos solventes en el molde antes de inyectar. Si se requiere calentamiento del molde, use termorregulador de agua en lugar de aceite.

3. Tras el moldeo, evite el contacto de las piezas de PPO con aceites minerales, cetonas y ésteres.

Post-Molding Operations

Tras el moldeo, las piezas de PPO suelen requerir operaciones de acabado para cumplir requisitos funcionales y estéticos. Estas operaciones son clave para que las piezas estén listas para ensamblaje o uso final.

Trimming and Finishing

Técnicas: Elimine rebabas, coladas o mazarotas mediante recorte manual, CNC o corte láser para precisión y mínimo daño.

Acabados: Lijado y pulido corrigen imperfecciones y preparan para pintura o metalizado, mejorando estética o resistencia.

Assembly Considerations

Adhesivos: El PPO se une bien con epoxis y cianoacrilatos; la preparación de superficie (limpieza y ligera abrasión) es crítica.

Soldadura ultrasónica: Adecuada para uniones robustas sin contaminantes ni estrés térmico significativo (ajuste tiempo, presión y amplitud).

Fijación mecánica: Tornillos y remaches son comunes cuando se exige desmontaje; diseñe tolerancias y refuerzos para evitar grietas o deformación.

Quality Control

Inspección: Verificaciones visuales, dimensionales (galgas/CMM) y pruebas funcionales para asegurar conformidad.

Ensayos: En entornos críticos, someta a pruebas de esfuerzo, térmicas o eléctricas para confirmar idoneidad.

Packaging and Handling

Embalaje seguro: Proteja contra estática y humedad; considere soluciones a medida para geometrías delicadas.

Manipulación: Defina pautas claras y forme al personal para evitar rayas, abolladuras u otros daños.

PPO Injection Molding Case Studies

Explorar aplicaciones reales del moldeo por inyección de PPO aporta ideas útiles sobre retos prácticos y soluciones innovadoras.

Estudio de caso 1: Automoción

Contexto: Un fabricante líder necesitaba componentes de alto rendimiento capaces de soportar altas temperaturas y químicos típicos del compartimento del motor.

Reto: Mantener integridad estructural y estabilidad dimensional bajo condiciones extremas sin aumentar el peso.

Solución: Se eligió PPO por su resistencia térmica y mecánica; se ajustó el proceso para su alto punto de fusión, asegurando flujo y llenado completos.

Resultado: Se cumplieron los criterios de rendimiento y se redujo el peso, mejorando eficiencia de combustible y emisiones; se amplió el uso del PPO a otras piezas.

Estudio de caso 2: Electrónica de consumo

Contexto: Una empresa requería carcasas duraderas y estéticas para una línea premium.

Reto: Aislamiento eléctrico, resistencia al desgaste y acabado de alta calidad.

Solución: Se seleccionó PPO por su resistencia, aislamiento y facilidad de acabado; se cuidó el diseño de molde para evitar alabeo y lograr superficies visibles de calidad.

Resultado: Carcasas robustas y atractivas, validando el valor del PPO en mercados donde rendimiento y estética son críticos.

Estudio de caso 3: Dispositivos médicos

Contexto: Un fabricante necesitaba componentes que soportaran ciclos repetidos de esterilización sin degradarse.

Reto: Material biocompatible, dimensionalmente estable y estructuralmente íntegro tras altas temperaturas y químicos de esterilización.

Solución: Se eligió PPO por su resistencia química y estabilidad térmica; se ajustaron parámetros con control preciso de temperatura y tiempos de enfriamiento.

Resultado: Componentes que resistieron la esterilización repetida manteniendo rendimiento y seguridad, expandiendo su uso en aplicaciones médicas.

What We Can Do in PPO Plastic Injection Molding

El moldeo por inyección de PPO ofrece amplias oportunidades de innovación y mejora de desempeño en múltiples industrias. A continuación, un panorama de lo que puede lograrse mediante el uso experto de PPO:

Fabricación de componentes de alto rendimiento

Automoción: Piezas bajo capó que requieren gran resistencia térmica y estabilidad dimensional; el bajo peso del PPO contribuye a eficiencia y menores emisiones.

Electrónica: Conectores, carcasas y otros componentes donde aislamiento eléctrico y resistencia térmica son cruciales; durabilidad y estética para piezas visibles.

Dispositivos médicos: Piezas biocompatibles y resistentes a esterilización repetida, manteniendo integridad y seguridad.

2. Mayor flexibilidad de diseño

Aproveche el buen flujo del PPO para geometrías complejas y detalles finos con baja contracción y excelente estabilidad dimensional.

Coloreado en proceso para diseños estéticos sin pintura adicional.

3. Soluciones sostenibles

La durabilidad y larga vida útil reducen recambios y residuos.

Explore el reciclaje de PPO; aunque desafiante, los avances en reciclaje químico pueden habilitar una gestión más sostenible del ciclo de vida.

4. Superación de retos de moldeo

Aborde alabeo, contracción e imperfecciones superficiales optimizando temperaturas, tiempos de enfriamiento y manejo de material.

Desarrolle utillajes y equipos específicos para los requisitos de PPO (altas temperaturas, resistencia a corrosión) para prolongar la vida del molde y mejorar la calidad.

5. Personalización e innovación

Impulsar la personalización en automoción y consumo, aprovechando propiedades mecánicas y opciones de acabado para piezas a medida de alta calidad.

Innovar combinando PPO con otros materiales o modificándolo a nivel molecular para crear compuestos o mezclas adaptadas.

6. Fabricación rentable

Producción a gran volumen con técnicas avanzadas de inyección que minimizan desperdicio y consumo energético, reduciendo el coste unitario.

7. Aseguramiento integral de la calidad

Implante protocolos rigurosos de prueba y control para cumplir normativas y estándares: exactitud dimensional, resistencias y desempeño bajo distintas condiciones ambientales.