¿Qué es el moldeo por inyección de plástico | Todo lo que necesitas saber

Introducción al moldeo por inyección

El moldeo por inyección de plástico se utiliza ampliamente para producir piezas plásticas personalizadas en grandes volúmenes. Es especialmente ventajoso en procesos de producción masiva donde la misma pieza se fabrica miles o incluso millones de veces. La principal ventaja del servicio de moldeo por inyección es la capacidad de escalar la producción a gran escala. Una vez cubiertos los costos iniciales, el precio por unidad durante la fabricación por inyección es muy bajo, y tiende a disminuir drásticamente a medida que se produce una mayor cantidad de piezas.

Pasos del moldeo por inyección de plástico

El proceso de moldeo por inyección involucra seis pasos principales:

Cierre del molde: El primer paso es cerrar el molde. Esto asegura y prepara el molde para la inyección del material.

Inyección: A continuación se inyecta el plástico fundido en el molde. El plástico se funde primero en la máquina y luego se inyecta en el molde, donde se enfría y solidifica en la forma final.

Mantenimiento de presión: Tras la inyección, el plástico fundido permanece en la cavidad. La presión de inyección se reemplaza por la presión de mantenimiento para compactar el plástico y asegurar que llene cada rincón del molde.

Enfriamiento: Una vez inyectado y mantenido el plástico, comienza el proceso de enfriamiento, permitiendo que el plástico se solidifique y tome la forma del molde.

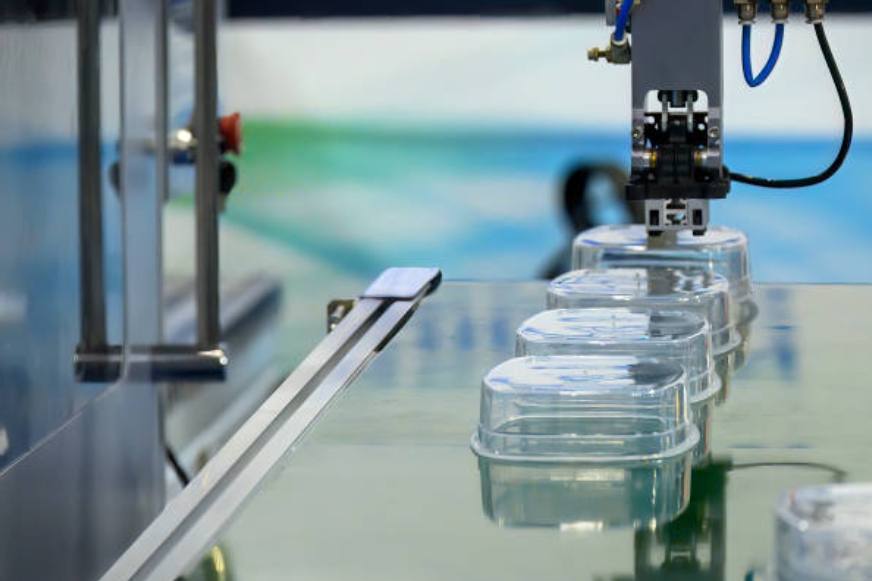

Apertura del molde: Cuando el plástico ya está frío y solidificado, se abre el molde para retirar la pieza plástica.

Extracción de las piezas: El último paso es retirar la pieza plástica ya enfriada del molde, normalmente mediante pasadores eyector.

Tipos de moldeo por inyección de plástico

Existen varios procesos de moldeo por inyección, como inyección estándar, bi-inyección, sobremoldeo, moldeo con insertos y otros procesos especializados. Cada tipo tiene sus ventajas y se utiliza para fabricar piezas específicas. Elegir el proceso adecuado de inyección para tus piezas plásticas personalizadas puede reducir considerablemente los costos.

El método más común. Los gránulos de resina termoplástica se alimentan a la máquina, se funden, se inyectan en el molde, se enfrían y se expulsan como pieza sólida. Ideal para producciones de alto volumen.

Bi-inyección (Two-Shot Molding)

La bi-inyección, moldeo 2K o doble inyección, permite producir piezas complejas de dos materiales en un solo ciclo. Es útil cuando se requieren diferentes propiedades en diferentes zonas de la pieza.

Un segundo plástico se inyecta sobre una pieza plástica principal ya moldeada. Se obtiene así una pieza de dos materiales, con núcleo interno y capa exterior. Se utiliza en mangos, botones, sellos, etc.

Los insertos de metal, cerámica u otros materiales no plásticos se colocan primero en la cavidad del molde antes de inyectar el plástico. Es útil para piezas eléctricas o mecánicas.

Se inyecta gas a presión (normalmente nitrógeno) en el plástico fundido para crear canales y cavidades huecas en la pieza, reduciendo marcas de hundimiento y deformaciones. Se utiliza para piezas grandes y huecas.

Moldeo por inyección de agua

Se inyecta agua a alta presión en el plástico fundido, enfriándolo más rápido y mejorando el acabado superficial. Permite ciclos de producción rápidos.

Moldeo por inyección espumada

Un agente espumante se mezcla con la resina plástica para producir piezas de espuma liviana. Se usa en muebles, piezas de automoción, etc.

Moldeo por inyección de termoestables

Usado para plásticos termoestables como silicona, poliuretano y epoxi. Es diferente al moldeo por inyección de termoplásticos.

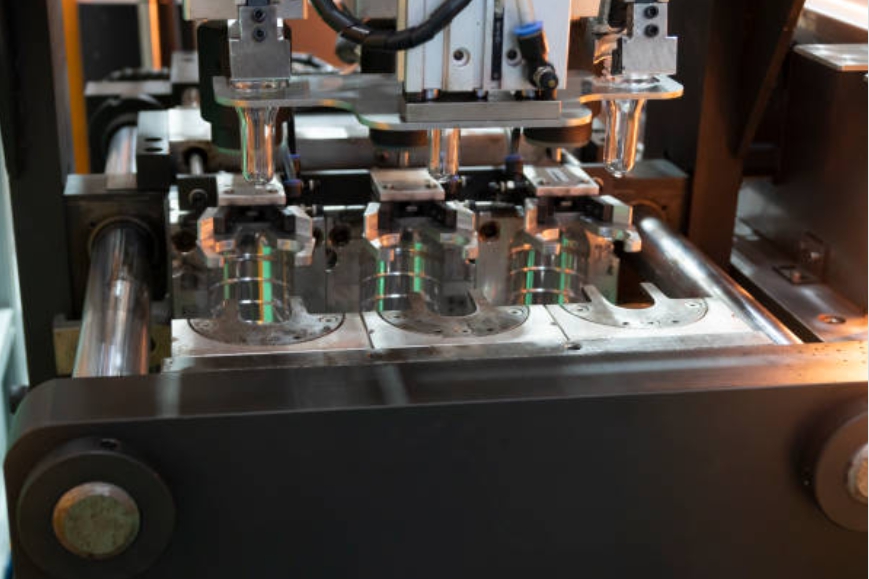

Máquina de moldeo por inyección

Una máquina de moldeo por inyección es una máquina compleja formada por varios componentes que trabajan en armonía para fabricar piezas plásticas. Se compone principalmente de dos partes: la unidad de cierre y la unidad de inyección.

Unidad de cierre

La unidad de cierre mantiene ambas mitades del molde firmemente unidas durante la inyección. Aplica suficiente fuerza de cierre para resistir la presión de inyección y mantiene el molde cerrado hasta el final del ciclo. También expulsa la pieza moldeada y asegura la alineación adecuada de las placas del molde.

Incluye el plato, las barras de unión, el sistema de cierre y el sistema de expulsión. El plato sostiene las mitades del molde, las barras de unión soportan la placa móvil y alinean el molde, el sistema de cierre mueve la placa móvil y el sistema de expulsión extrae la pieza moldeada.

Unidad de inyección

En la unidad de inyección, los gránulos plásticos se funden y se introducen en el molde. Se encarga de fundir el material, homogeneizarlo y llenar las cavidades bajo presión y velocidad adecuadas.

Incluye tolva, cilindro, calentadores, tornillo reciprocante y boquilla. La tolva alimenta el material, el cilindro contiene el tornillo y los calentadores, el tornillo transporta y funde el plástico, y la boquilla inyecta el plástico fundido en el molde.

Moldes para inyección de plástico

Los moldes de inyección plástica son fundamentales en el proceso, ya que dan forma a la pieza. Su diseño y construcción afectan directamente la calidad y el coste de producción.

Papel y diseño del molde

El molde forma la pieza plástica. Se compone de dos mitades que se cierran para encerrar una cavidad con la forma deseada. Al inyectar el plástico fundido, este llena la cavidad y toma forma.

El diseño del molde es un proceso complejo que requiere conocer bien el material plástico, la geometría de la pieza y los requisitos del proceso. El molde debe permitir la fácil expulsión de la pieza y soportar presiones y temperaturas elevadas.

Concepto de moldeo

El proceso implica el flujo del plástico fundido a través de canales (canal de inyección, corredores y cavidades) que lo conducen hasta las cavidades donde se solidifica.

Canal de inyección, corredores y cavidades

El canal de inyección es por donde el plástico entra al molde, los corredores lo distribuyen hacia las cavidades, y las cavidades son los huecos que forman la pieza.

Moldes de una y varias cavidades

Los moldes pueden diseñarse con una sola cavidad para una pieza por ciclo, o varias cavidades para producir varias piezas a la vez. Los moldes multicavidad son más complejos y costosos, pero mucho más eficientes para grandes volúmenes.

Consideraciones para el diseño de moldes multicavidad

En moldes multicavidad, es esencial garantizar que el plástico fluya uniformemente. Para ello, es necesario diseñar bien los corredores y compuertas, e incluso puede ser necesario usar sistemas de canal caliente.

Condiciones de moldeo sobre el producto final

Las condiciones del proceso (temperatura, presión, velocidad de enfriamiento, tiempos) impactan directamente la calidad del producto y deben controlarse cuidadosamente.

Requisitos para la construcción del molde

El molde debe ser preciso y robusto para soportar altas presiones y temperaturas. Debe fabricarse con materiales resistentes a la corrosión y al desgaste: acero templado, acero pretratado, aluminio, aleación de cobre-berilio…

También debe diseñarse con canales de refrigeración eficientes para disipar el calor.

Impacto del diseño del molde en su costo

El costo del molde depende en gran medida de su diseño. Los moldes complejos o multicavidad son más caros que los sencillos. La elección del material del molde también influye mucho.

No obstante, aunque el coste inicial sea alto, se amortiza en grandes producciones y el coste unitario es bajo. Un molde bien hecho puede durar millones de ciclos, siendo una inversión rentable para grandes volúmenes.

Importancia de los materiales del molde

El material del molde afecta la durabilidad, el rendimiento y la calidad de las piezas. Los moldes de acero templado son muy duraderos y logran acabados superiores, pero son caros y de fabricación más lenta. Los moldes de aluminio son más económicos y rápidos de producir, pero menos duraderos y precisos en detalles.

Garantía de moldes Neway

Neway es un excelente fabricante de moldes. Ofrecemos un programa integral de garantía que asegura la calidad y el rendimiento de nuestros moldes. Utilizamos técnicas avanzadas de diseño y fabricación, y nuestros ingenieros trabajan estrechamente con el cliente en todo el proceso.

Molde desechable

En el servicio de moldeo rápido de Neway, los moldes rápidos pueden fabricarse en 24 horas y lograr réplicas 100% del producto final. Aunque estos moldes son baratos, su vida útil es muy corta, y normalmente solo se pueden producir 50 prototipos o menos. La tecnología de herramienta rápida es ideal para proyectos que requieren prototipos idénticos antes de la producción en serie.

Moldes de bajo volumen

Neway puede personalizar la vida útil del molde según las necesidades, por ejemplo, fabricar moldes para 500 ciclos si solo se necesitan 500 piezas, reduciendo el coste inicial pero garantizando la calidad.

Moldes de volumen medio

Neway ofrece garantía de calidad y mantenimiento gratuito de por vida en moldes para producción media o alta. No importa cuántas piezas se produzcan, el molde siempre estará listo para producción.

Fabricación de moldes propia en Neway

En Neway, somos especialistas en fabricación interna de moldes. Nuestros ingenieros y técnicos trabajan con los clientes para diseñar y fabricar moldes según sus necesidades. Utilizamos software CAD/CAM avanzado y maquinaria CNC para garantizar precisión y calidad.

Moldes con insertos

El moldeo con insertos consiste en inyectar plástico alrededor de un inserto de otro material (puede ser una varilla metálica o un conjunto complejo). El resultado es una pieza única con el inserto encapsulado por el plástico. Se usa para combinar la resistencia del metal y la flexibilidad del plástico.

Moldes independientes

Son moldes diseñados para utilizarse sin estructura de soporte, fabricados normalmente en acero o aluminio, empleados para piezas grandes o geometrías complejas.

Composición del coste del moldeo por inyección de plástico

El coste incluye el coste del molde, la materia prima, la inyección y el control de calidad y embalaje.

Coste del molde

Es uno de los gastos más relevantes e incluye diseño y fabricación. Varía mucho según la complejidad, el número de cavidades y el material empleado.

Formas de reducir el coste del molde

Reducir la complejidad de la pieza y del molde, elegir un material adecuado y optimizar el diseño puede reducir costes y mejorar la eficiencia.

Coste de materiales

Incluye la resina plástica utilizada. El coste depende del tipo, el precio de mercado y la cantidad.

Coste de inyección

Incluye el uso de la máquina y la mano de obra, y depende del ciclo, la complejidad y la eficiencia de la máquina.

Control de calidad y embalaje

El control de calidad y el embalaje también son costes importantes. El control consiste en inspeccionar que las piezas cumplan las especificaciones y el embalaje en prepararlas para el envío.

Materiales comunes de moldeo por inyección de plástico

Hay muchos materiales utilizables, cada uno con propiedades y aplicaciones distintas. Algunos de los más usados son:

Propiedades: El acrílico (PMMA) es un plástico transparente, rígido, similar al vidrio. Gran resistencia a la intemperie, estabilidad a diferentes temperaturas, resistente a rayos UV e impactos.

Aplicaciones: Cuando se requiere un plástico transparente y resistente, como ventanas, tragaluces y rótulos.

Grados y marcas:

Grado PMMA | Propiedades clave | Aplicaciones |

|---|---|---|

Plexiglas® (PMMA estándar) | Claridad óptica, fácil de moldear | Displays transparentes, rótulos, lentes automotrices |

Altuglas® (PMMA alta resistencia) | Alta resistencia al impacto, claridad | Protecciones, ventanas aeronáuticas, tableros |

Optix® (PMMA óptico) | Claridad óptica superior | Lentes ópticas, lentes de cámara, dispositivos médicos |

Lucite® (PMMA alto rendimiento) | Resistencia, protección UV | Acristalamiento arquitectónico, luminarias, ventanas aeronáuticas |

Acrylite® (PMMA resistente UV) | Protección UV, claridad | Rótulos exteriores, barreras, tragaluces |

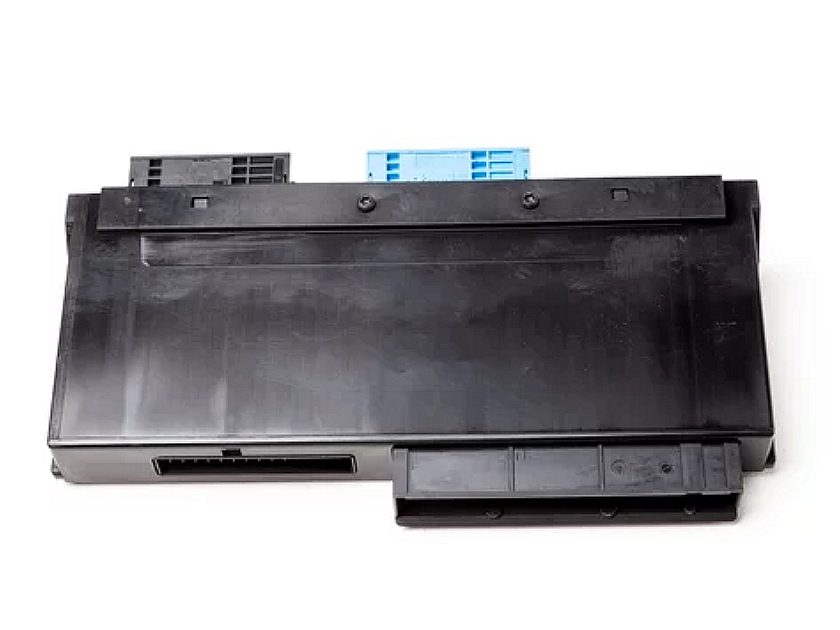

Acrilonitrilo Butadieno Estireno (ABS) inyección

Propiedades: ABS es un plástico rígido, resistente a impactos, fácil de moldear y estable dimensionalmente.

Aplicaciones: Utilizado en piezas automotrices, juguetes, electrónica de consumo, etc.

Grados y marcas:

Grado ABS | Características clave | Aplicaciones |

|---|---|---|

ABS uso general | Versátil, buen equilibrio entre resistencia y tenacidad, fácil de procesar | Productos de consumo, interiores automotrices, juguetes |

ABS alto impacto | Mayor tenacidad y excelente resistencia al impacto | Equipos de seguridad, partes exteriores de autos |

ABS retardante de llama | Autorretráctil, cumple requisitos de seguridad contra incendios | Cajas eléctricas, carcasas de electrodomésticos |

ABS estabilizado UV | Resistente a la degradación UV, apto para exteriores | Rótulos exteriores, piezas automotrices exteriores |

Propiedades: Nylon o poliamida (PA) es un plástico resistente y flexible, excelente resistencia al desgaste, calor y productos químicos.

Aplicaciones: Usado donde se requiere durabilidad y flexibilidad, como engranajes, bujes y piezas automotrices.

Grados y marcas:

Grado | Características clave | Aplicaciones |

|---|---|---|

PA6 | Alta tenacidad, buena resistencia al impacto | Piezas de autos, engranajes, rodamientos |

PA66 | Gran resistencia, rigidez y resistencia al calor | Componentes estructurales, conectores eléctricos |

PA11 | Alta flexibilidad, resistencia química | Líneas de combustible, mangueras, aislamientos |

PA12 | Baja absorción de agua, buena resistencia química | Dispositivos médicos, materiales de empaque |

PA46 | Excelente resistencia al calor y fuerza mecánica | Aplicaciones de ingeniería de alto rendimiento |

Propiedades: Material resistente, rígido, con gran resistencia al impacto y excelente transparencia. Se puede moldear en formas complejas.

Aplicaciones: Usado en lentes, dispositivos médicos, componentes automotrices donde se requiere transparencia y resistencia.

Grados y marcas:

Grado | Características clave | Aplicaciones |

|---|---|---|

Policarbonato (PC) | Alta resistencia al impacto, claridad óptica, buen aislamiento eléctrico | Cascos de seguridad, lentes, dispositivos médicos |

Lexan PC | Gran resistencia, resistencia UV, retardante de llama | Aeronáutica, iluminación automotriz |

Makrolon PC | Alta rigidez, gran estabilidad dimensional | Conectores eléctricos, protecciones |

Calibre PC | Buena resistencia química, baja absorción de humedad | Envases alimentarios, dispositivos médicos |

LEXAN 9034 PC | Resistencia térmica, claridad óptica | Señalización, protecciones, visores |

Polietileno (PE) inyección

Propiedades: Plástico ligero, durable, excelente resistencia química. Hay diferentes densidades: HDPE es más rígido y fuerte, LDPE más flexible.

Aplicaciones: Usado en envases, contenedores, tuberías, juguetes, etc.

Grados y marcas:

Polioximetileno (POM) inyección

Propiedades: Polioximetileno (acetal) es un plástico de alta resistencia y bajo coeficiente de fricción, con excelente estabilidad dimensional, resistencia al agua, calor y productos químicos.

Aplicaciones: Utilizado en piezas de precisión que requieren alta rigidez, baja fricción y gran estabilidad, como engranajes, cojinetes y sujetadores.

Grados y marcas:

Grado POM | Propiedades clave | Aplicaciones |

|---|---|---|

Delrin® | Versatilidad, alta rigidez, estabilidad dimensional | Engranajes, bujes, sujetadores, componentes automotrices |

Delrin® AF | Baja fricción, resistencia al desgaste, con PTFE | Cojinetes, bujes, transportadores, piezas móviles |

Delrin® 570 | Aprobado por FDA, buena resistencia química | Equipos alimentarios, médicos, bandas transportadoras |

Hostaform® | Propiedades de ingeniería, alta resistencia | Piezas automotrices, engranajes de precisión, eléctricos |

Celcon® | Baja fricción, gran resistencia al desgaste | Cojinetes de baja fricción, transportadores, piezas de bombas |

Propiedades: Polipropileno es ligero, resistente al calor y flexible. Posee excelente aislamiento eléctrico y se usa en productos donde se necesita resistencia térmica y bajo coste.

Aplicaciones: Usado en envases, textiles, piezas automotrices, envases reutilizables, etc.

Grados y marcas:

Grado PP | Propiedades clave | Aplicaciones |

|---|---|---|

Homopolímero de PP | Rigidez, resistencia química, económico | Piezas automotrices, envases, juguetes |

Copolímero de PP | Resistencia al impacto, buena flexibilidad | Parachoques, componentes de electrodomésticos, deportes |

Copolímero aleatorio de PP | Transparencia, buena resistencia al impacto | Envases alimentarios, envases transparentes, componentes médicos |

PP con fibra de vidrio | Mayor resistencia, rigidez y estabilidad dimensional | Interiores de automóviles, piezas industriales, aplicaciones estructurales |

Homopolímero de PP estabilizado UV | Resistente a UV, rigidez, resistencia a la intemperie | Mobiliario exterior, equipos de jardín, exterior automotriz |

Propiedades: Poliestireno es rígido y quebradizo, utilizado en productos desechables por su bajo coste. Disponible en uso general y alto impacto (más duradero).

Aplicaciones: Cubiertos desechables, modelos, cajas de CD y otros productos de consumo.

Grados y marcas:

Grado PS | Propiedades clave | Aplicaciones comunes |

|---|---|---|

PS uso general | Buena transparencia, rigidez, bajo coste | Envases, utensilios desechables, bienes de consumo |

PS alto impacto (HIPS) | Alta resistencia al impacto, buena rigidez | Juguetes, piezas automotrices, interiores de refrigeradores |

PS cristal (CPS) | Claridad excepcional, calidad óptica, frágil | Lentes ópticos, cajas de CD, envases transparentes |

PS alta temperatura (HHPS) | Alta resistencia al calor, mantiene claridad | Envases aptos microondas, bandejas de alimentos |

PS retardante de llama (FRPS) | Ignífugo, baja emisión de humo, aislante eléctrico | Cajas eléctricas, interiores de automóviles, equipos de seguridad |

Elastómero termoplástico (TPE) inyección

Propiedades: Los TPE combinan las propiedades del caucho con la procesabilidad de los termoplásticos. Son flexibles, duraderos y moldeables en varias formas.

Aplicaciones: Utilizados para piezas que requieren flexibilidad y durabilidad, como sellos, juntas y empuñaduras suaves.

Grados y marcas:

Grado TPE-TPV | Propiedades clave | Aplicaciones comunes |

|---|---|---|

TPE-TPV uso general | Flexibilidad, resiliencia, fácil procesamiento | Juntas, sellos, interiores de automóviles |

TPE-TPV alta elasticidad | Gran estiramiento y rebote, elasticidad | Tubos médicos, ropa deportiva, amortiguadores |

TPE-TPV resistente a aceites | Resistente a aceites y químicos, durabilidad | Mangueras automotrices, sellos industriales, bandas transportadoras |

TPE-TPV resistente UV | Resistencia UV, a la intemperie | Equipos exteriores, piezas automotrices exteriores |

TPE-TPV tacto suave | Sensación cómoda, suavidad, flexibilidad | Mangos, electrónica de consumo, dispositivos médicos |

Poliuretano termoplástico (TPU) inyección

Propiedades: El TPU es versátil, con gran elasticidad y transparencia, además de resistencia a aceites, grasas y abrasión.

Aplicaciones: TPU se usa donde se requiere flexibilidad, durabilidad y transparencia, como fundas para móviles, dispositivos médicos y piezas de automoción.

Grados y marcas:

Grado TPU | Propiedades clave | Aplicaciones comunes |

|---|---|---|

TPU uso general | Buena flexibilidad y tenacidad, resistencia a la abrasión, a los químicos | Sellos, calzado, piezas automotrices |

TPU alta elasticidad | Elasticidad y resiliencia excepcionales, alta resistencia al desgarro | Amortiguadores, tubos médicos, ropa deportiva |

TPU resistente al desgaste | Resistencia a la abrasión, durabilidad, flexibilidad a baja temperatura | Bandas transportadoras, ruedas industriales, calzado |

TPU resistente UV | Resistencia UV y a la intemperie | Equipos exteriores, piezas automotrices exteriores |

TPU retardante de llama | Ignífugo, baja emisión de humo, aislamiento eléctrico | Equipos de seguridad, cajas eléctricas |

Selección de materiales para inyección de plástico

La selección del material es crucial para el éxito del proyecto. Debe cumplir con los requisitos funcionales y estéticos, ser compatible con el proceso y ajustarse al presupuesto. Conocer las propiedades y ventajas de los materiales permite una elección informada.

Ventajas y desventajas del moldeo por inyección de plástico

Como cualquier proceso de fabricación, el moldeo por inyección tiene ventajas y desventajas. Conocerlas ayuda a determinar si es el proceso adecuado para tu proyecto.

Ventajas del moldeo por inyección

1. Alta velocidad de producción: Es un proceso rápido ideal para grandes volúmenes. Tras la puesta a punto, se pueden producir miles de piezas en poco tiempo.

2. Diseños complejos: Permite la fabricación de piezas de geometría compleja y en una amplia variedad de tamaños.

3. Alta eficiencia: Es muy eficiente, con bajo índice de desperdicio. Permite el uso de material reciclado.

4. Flexibilidad de materiales y colores: Se puede usar una amplia gama de materiales y colores, permitiendo piezas con propiedades y acabados específicos.

Desventajas del moldeo por inyección

1. Costes iniciales elevados: El costo inicial de la máquina y los moldes es alto, pero se amortiza en grandes series.

2. Restricciones de diseño: Aunque permite piezas complejas, existen limitaciones, como paredes muy delgadas o contrasalidas complejas.

3. Opciones de materiales limitadas: Aunque se pueden usar muchos materiales, no todos son adecuados para inyección.

Consideraciones importantes

Al planificar un proyecto de inyección plástica, hay varios factores clave a tener en cuenta.

Consideraciones financieras

Los aspectos financieros siempre son importantes: coste de la máquina, moldes, materiales y mano de obra. Hay que considerar el coste total, tanto la inversión inicial como los costes de producción.

Cantidad de producción

El volumen a producir es fundamental. El moldeo por inyección es más rentable para grandes volúmenes, donde el coste inicial se distribuye entre muchas piezas. Para bajo volumen, otros métodos pueden ser más económicos.

Factores de diseño

El diseño de la pieza es clave. Debe facilitar el moldeo, considerando grosor de pared, ángulos de desmoldeo y contrasalidas. El diseño también influye en la selección de material y el diseño del molde.

Factores de producción

Ciclo, eficiencia de la máquina y control de calidad afectan el coste y la calidad final.

Eficiencia del moldeo por inyección

A pesar de los retos, es un proceso versátil y eficiente, ideal para fabricar piezas variadas en diferentes materiales y colores. Con buena planificación, es una solución rentable para grandes volúmenes.

Aplicaciones del moldeo por inyección de plástico

El moldeo por inyección plástica se usa en muchos sectores y aplicaciones. Ejemplos:

Automoción: Se usa para fabricar partes interiores (tableros, perillas) y exteriores (parachoques, rejillas). Permite fabricar piezas complejas en diversos materiales, adaptándose a las necesidades del sector.

Industria médica: El moldeo por inyección se emplea para fabricar una amplia variedad de productos médicos, desde instrumentos quirúrgicos hasta implantes. Permite piezas exactas y consistentes, clave en medicina.

Bienes de consumo: Muchos productos de uso diario, como juguetes, electrodomésticos y dispositivos electrónicos, se fabrican por inyección. Permite piezas en diversos tamaños, formas y colores.

Industria del embalaje: Se usa para fabricar envases, tapas y componentes de embalaje con alta precisión y uniformidad.

En conclusión, el moldeo por inyección de plástico es un proceso versátil y eficiente en muchos sectores y aplicaciones. Con una buena planificación, es una solución rentable para la producción a gran escala.